井下煤矸石分离和固体回填技术在采煤中的应用研究论文

2025-01-08 11:59:02 来源: 作者:liziwei

摘要:中国是世界上最大的煤炭生产国,煤矸石排料量位居世界第一。同时,大规模采煤导致了严重的环境污染问题,如地表沉降和煤矸石堆积,这使煤矿企业面临巨大的减排压力。因此,总结了固体回填开采技术的研究进展,阐述了实施井下废煤分离的现实需求和意义,重点介绍了选择性破碎法、密介质浅槽法、振动辅助分选法、全尺寸水分离法和射线识别法等常见井下废煤分离方法的技术原理、系统和关键设备,提出了采煤-分选-回填+X方案。结合五阳煤矿12#煤层的具体工程案例,介绍了“开采-分选-回填+瓦斯抽采”技术的整体思路、系统布置、选区设备及实际

摘要:中国是世界上最大的煤炭生产国,煤矸石排料量位居世界第一。同时,大规模采煤导致了严重的环境污染问题,如地表沉降和煤矸石堆积,这使煤矿企业面临巨大的减排压力。因此,总结了固体回填开采技术的研究进展,阐述了实施井下废煤分离的现实需求和意义,重点介绍了选择性破碎法、密介质浅槽法、振动辅助分选法、全尺寸水分离法和射线识别法等常见井下废煤分离方法的技术原理、系统和关键设备,提出了采煤-分选-回填+X方案。结合五阳煤矿12#煤层的具体工程案例,介绍了“开采-分选-回填+瓦斯抽采”技术的整体思路、系统布置、选区设备及实际工程应用效果。结果表明,井下废煤分离与固体回填技术相结合,可实现煤矸石减排、井下洗矿和地表沉降控制,是实现绿色采矿的有效途径。

关键词:废煤分离;固体回填;开采-分离-回填+X;绿色采矿

0引言

近年来,随着煤矿开采规模的不断扩大,开采引起的地表沉陷、矸石排放等环境问题日益严重。大量的矸石排放不仅污染了土地资源,而且产生有害气体,给矿区生态环境保护带来很大压力。目前我国煤矸石年排放量为7.95亿t,矿井水60.04亿m3,地面沉降面积约656 km2,矸石地表堆放危害严重,已成为困扰矿山的难题。为了解决煤矸石堆放严重的问题,开展了包括煤矸石发电、化工产品制造、建材制造和采空区回填等煤矸石二次利用的工作。从目前的技术来看,直接利用煤矸石充填采空区是最经济有效的方法,既能解决矸石地表排放问题,又能降低煤矸石的改造成本,在深部煤炭资源开采中尤为有效。随着固体充填采矿技术的发展和成熟,井下煤矸石分选就地充填技术成为现代矿山实现绿色采矿、资源开发与环境协调发展的重要途径。

1井下煤矸石分选与固体回填现状

井下煤矸石分选与回填开采技术相结合是煤矿固体回填技术未来的发展方向,地面运输和进料系统将被井下煤矸石分选系统所取代,回填材料直接来自煤矿,生产系统将变得更加集中。井下煤矸石分选系统需要与矸石回填系统相结合,因此对矿山生产管理水平也有更高的要求。

我国许多煤矿采用致密介质浅槽法、振动辅助分选法等对井下原煤进行分选,实现煤矸石的开采回填。其中唐山矿采用井下振动辅助淘汰法和固体回填技术,年矸石处理量为80万t。由于新居龙矿的部分矿区位于建筑物之下,深井运输举升压力大,故采用井下致密介质浅槽系统进行煤矸石分选。分选后的矸石用于固体回填,其分离能力350~500 t/h,可分离矸石量148.7万t/a。

2井下煤矸石分选回填开采系统设计

2.1煤矸石分选方法的选择

2.1.1井下煤矸石分选方法分析与比较

在选煤厂现有技术的基础上,煤矸石分选方法是将设计的地面设备输送到井下,并设置分选室,分选矸石。常见的井下废煤分离方法有选择性破碎法、振动辅助淘汰法、致密介质浅槽分选法和全尺寸水分离法。

2.1.2选择原则

选择井下煤矸石分选方法时,应首先确定的主要影响因素一般包括块煤生产率、矸石粒径及分离设备体积、允许粒径范围、效率、成本、尺寸、容量等。

2.1.3选择内容和步骤

选择内容和步骤如下:了解矸石情况(垃圾率、粒度范围、密度)→确定分选设备要求(在成本、体积、安全性、可靠性、适应性、效果的要求)→确定分选方法(通过对比分析各种分离方法的优缺点)→确定设备的具体参数(根据精度的要求)。

如果一次分选方法不能满足分选要求,则可以使用分级方法。分选过程可分为初级浓缩(根据粒径、单位重量分级)、清洗(准确清洗矸石)和洗涤(去除残留介质)。

2.2大截面分选室设计方法

地表分选设备空间被井下巷道和腔室所取代,由于井下空间有限,在进行井下大截面分选室设计时需要考虑分选室与现有生产体系的相互位置关系、分选室之间的相互位置关系、分选室与开采回填工作面的距离、分选室的截面积、围岩稳定性和应力环境等。影响分选室持续使用的因素主要包括围岩的稳定性、围岩的支护模式和后期施工冲击。

2.3分选和回填系统设计

井下煤矸石分选回填系统包括矸石分选系统和回填系统。回填系统的关键设备包括自移动式输送机、回填采矿液压支架、多孔后卸料输送机。井下矸石分选系统主要由运输巷道、分选室和煤矸石储料仓组成。首先,原煤运输巷道将不同开采位置的原煤输送到分选室,完成分选原煤、泥浆压滤和废水处理。煤矸石储料仓可储存定量煤和煤矸石,缓解煤矸石运输压力或便于进一步利用。

3开采-分选-回填+X技术

开采-分选-回填+X技术是指以井下开采、分选、回填为一体,旨在实现矿山开发布局、生产系统安排和开采-分选-回填设备能力之间的高度协调,以提高控制目标或系统的智能化水平,成为高度集成的运行模式。X指可增加的技术或工艺,例如采油槽侧入口保持、工作面冷却或降噪。也可以指回填工作面的系统,如瓦斯抽采系统、煤炭输送系统等。

根据开采-分选-回填+X的基本内涵,基于安全煤层开采、煤矸石和瓦斯近零排放、井下水环境保护、地表沉降治理、煤层高效开采等工程要求,将采-选-回填+X技术与无柱开采、瓦斯提取、固废处理等技术相结合,在建筑物、铁路和水体下开采,形成一体化的开采方式。包括开采-分选-回填+设置柱法、开采-分选-回填+瓦斯抽采法、开采-分选-回填+矸石处理法、开采-分选-回填+保护法、开采-分选-回填+预防法。

4山西省五阳煤矿的典型应用案例

4.1工程背景

山西省五阳煤矿的生产能力为1.3 Mt/a。煤层埋深达1 100 m,剩余可采储量23.849万t。15#煤层原始含气量为15.256 m3/t,原始瓦斯压力为1.78 MPa,渗透系数仅为0.077 6 m2/(MPa·d)。14#煤层厚度仅为0.5 m,瓦斯压力为0.26 MPa,属于非突出煤层,产状不稳定。

15#煤层开采伴随着大量煤矸石堆积,煤矸石垃圾场不仅占用了大量土地,还会污染矿区周围的水。而且,煤矸石堆场的自燃会释放出大量的有毒和有害气体。因此,如何安全高效地开采15#煤层,降低生态环境破坏,成为亟待解决的工程问题。

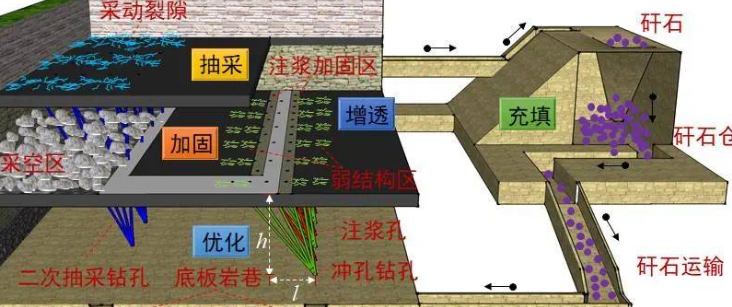

4.2开采-分选-回填+抽采系统的布置

根据实际情况,五阳煤矿采用“开采-分选-回填+瓦斯抽采”一体化技术来解决工程难题,如图1所示。通过开采上覆14#煤层保护层,对15#高气低渗煤层煤层气进行抽采。同时,通过井下煤矸石分选系统,吉14#煤层开采的高矸石率的原煤资源进行分选,将分选后的煤矸石输送到15#煤层工作面,采用回填技术回填采空区。此系统可实现15#煤层和高瓦斯共采。

4.3关键分离设备

14#煤层保护层矸石废渣率高达73.7%。0~13 mm筛网底流质量比和灰分含量分别为35.4%和61.5%,分选密度等级为1.7 kg/L。根据12矿的实际情况设计了13 mm和250 mm三齿混筛,按粒径进行多次初筛,最后使用致密介质浅槽分离器按密度进行最终分离。

根据矿山实际情况,将井下分选室设置在三级煤矸石运输斜巷西翼与煤矸石运输巷道的连接处,长宽高为49.7 m×4 m×8.8 m。在分选室附近布置带式输送机头室,长宽高为60 m×8.4 m×6 m。分选室配备XCG-16/28型三齿混筛、辊式破碎机和XZQ1525型密介质浅槽分选机。该分选机适用于13~250 mm粒径的废煤分离,分离能力可达2万t/a。

4.4应用效果

“开采-分选-回填+瓦斯抽采”一体化系统实现了保护层开采系统、井下煤矸石分选系统、低渗煤层瓦斯抽采系统、固体回填开采混合开采系统与传统综采的一体化。矿区在时间和空间上相互协调、相互配合,在开采、分选、瓦斯抽采、回填阶段确保了集成系统的安全高效运行。

2020年10月23日,14#煤层31050工作面保护层的开始开采工作。到2022年12月,已经开采了600 m,工作面的最大推进能力为每月120 m,生产的原煤经致密介质浅槽分选器分选。在保护层开采过程中,分选煤约7.2万t,煤矸石34.7万t,保护层工作面瓦斯抽采量达960万m3。14#煤层31010工作面保护层长度达到220 m,煤炭产能可达120万t/a,最高月产量达到224万t,矸石处理能力达到60万t/a。此工作面从2020年7月14日至2022年12月采煤期间,煤炭总产量134万t,矸石回填总量32万t,甲烷抽采量1.2亿m3。

一般来说,年产1万吨的矿山排放的矸石将占地约0.07 km2。根据比例测算,五阳煤矿回填开采工作面年排放矸石量可达32万t。可减少约0.12 km2的煤矸石堆积占用的土地,从而减少矿区的水和空气污染。

5结论

1)井下矸石分选与固体回填开采系统设计主要涉及煤矸石分选方法选择、大截面分选室设计和分选回填系统设计,其基本原理是形成一整套紧密结合的矸石分选和固体回填开采系统,实现开采-分离-回填一体化技术。

2)提出“开采-分选-回填+X”一体化开采技术体系,其内涵是以井下开采、分选回填为一体,实现矿山开发布局、生产体系安排、开采-分选-回填设备能力的高度协调。再根据地质开采条件和要求,对相关技术和工艺进行创新,提高控制目标或系统的智能化水平,成为高度集成的作业模式。X指增加的技术或工艺,有助于工作面全部或部分系统智能水平的提高。

3)“开采-分选-回填+X”一体化技术体系可带来显著经济和环境效益。五阳煤矿成功实施了“开采—分选—回填+瓦斯抽采”一体化技术。共开采煤炭约320万t,回填煤矸石约32万t,抽气量达到1.2亿m3。开采完毕后,预计将减少约270万t矸石,减少煤矸石占用的土地约7公顷。

参考文献:

[1]王旭锋,张云峰,刘峰,等.煤矸石覆土填沟关键工艺参数确定与应用[J].矿业研究与开发,2023,43(5):69-75.

[2]任国峰,胡波,夏晨,等.混掺粉煤灰与煤矸石再生混凝土的综合利用[J].江苏建材,2023(2):26-27.

[3]罗文,王庆雄.神东高强度开采煤矸石规模化利用模式研究[J].煤炭工程,2023,55(4):1-7.

[4]鲍丽萍.鄂尔多斯市煤矸石综合利用路径研究[J].北方经济,2023(4):60-63.

[5]崔立恒,陈平达,寇忠安,等.煤矸石作为道路材料的应用研究[J].工业安全与环保,2023,49(4):104-106.

[6]祖珂.煤矸石井下分离和充填技术探讨[J].煤炭加工与综合利用,2014(7):66-68.