基于SIMIT与NX MCD的机器人工作站虚拟调试研究论文

2025-01-03 17:12:29 来源: 作者:liziwei

摘要:针对机电一体化概念设计(Mechatronics Concept Designer,MCD)与工业机器人离线编程软件(RobotStudio)联合仿真存在通信延时较长且信号不稳定问题,以SQ-815Q药品罐装产线机器人工作站为例,开展了基于虚拟被控对象仿真平台(SIMIT Simu⁃lation Framework,SIMIT)的跨平台虚拟调试方法研究。首先,导入产线三维模型,进行产线MCD机械、电子及自动化设计,以及机器人和PLC控制程序编写;然后,通过SIMIT和PLCSIM Adv将RobotStu

摘要:针对机电一体化概念设计(Mechatronics Concept Designer,MCD)与工业机器人离线编程软件(RobotStudio)联合仿真存在通信延时较长且信号不稳定问题,以SQ-815Q药品罐装产线机器人工作站为例,开展了基于虚拟被控对象仿真平台(SIMIT Simu⁃lation Framework,SIMIT)的跨平台虚拟调试方法研究。首先,导入产线三维模型,进行产线MCD机械、电子及自动化设计,以及机器人和PLC控制程序编写;然后,通过SIMIT和PLCSIM Adv将RobotStudio、TIA Portal和MCD进行信号连接;最后,进行机器人工作站跨平台软在环虚拟调试。仿真结果表明,该方法打通了RobotStudio和NX MCD之间的数据交互,实现了工作站实时稳定的软在环虚拟调试,为工程技术人员开展相关研究和院校教学提供了有益参考。

关键词:机电一体化概念设计;虚拟被控对象仿真平台;工业机器人离线编程软件;虚拟调试

0引言

机电设备传统研发流程为串行设计,即概念设计→机械设计→液压气动设计→电气设计→软件设计→设备调试验证,涉及专业人员多、研发周期长、成本高。而西门子公司的机电一体化概念设计(Mechatronics Con⁃cept Designer,MCD)平台则是将机械、电子、控制和信息技术有机融合起来,实现并行设计,大幅缩短产品开发周期、提高产品质量、降低成本。

目前,工业上对设备或产线进行机电概念设计与虚拟调试主要采用西门子NX MCD、PDPS和Uni⁃ty3D等平台,而利用这些平台进行产品开发与调试,关键是实现跨平台数据交互。现有研究主要基于高级仿真器(PLCSIM Advance)内置的接口技术,如蔡文站、王俊杰、孙立鹏、郑俊强、赵永信、郑魁敬等利用OPC技术实现了MCD与博图软件的连接。赵永信等利用TCP技术实现了MCD与博图软件的连接,完成了气动手爪虚拟调试功能。赵俊英等利用Tec⁃nomatix平台搭建了数字孪生模型,构建了基于Modbus TCP、OPC UA等通信方式的通信网络,成功实现了虚实同步。文国军等在Unity3D中实现虚拟机器人的仿真运动,基于TCP/IP协议的Socket网络通信模式,利用双向传输的机器人位姿状态等数据驱动虚实模型同步运动。程倩等[20]通过Unity3D搭建凹印机虚拟场景,基于Mod⁃bus TCP/IP协议实现物理实体与虚拟模型间的同步映射。

但是利用OPC、TCP进行连接也存在一些不足,如传输速度较慢、稳定性不高、数据丢失、处理延迟,操作时信号配置较为繁琐且容易出错。而虚拟被控对象仿真平台(SIMIT Simulation Framework,SIMIT)具有响应速度快、数据接口多、兼容性强、成本低、易于维护与信号配置等优点。但鲜有看到利用SIMIT作为通信桥梁进行MCD与虚拟调试的方法。

本文基于西门子NX平台,以SQ-815Q药品罐装自动生产线机器人工作站为研究对象,首先将工作站三维模型导入MCD,然后在MCD中进行机械设计、电气设计,最后基于SIMIT进行自动化设计与设备调试。

1机器人工作站机械设计

SQ-815Q药品罐装自动化产线由颗粒上料工作站、加盖拧盖工作站、检测分拣工作站、机器人工作站、成品入仓工作站组成,实物组成如图1所示。其中六轴机器人工作站主要完成药品的装盒、贴标、加盖与搬运功能,本文主要以该站为例进行研究。

利用西门子NX MCD进行机器人工作站机械设计时,需要进行基本机电对象、运动副和约束等属性设置。首先定义机器人与气缸等模型的机电对象,这里将机器人6个关节、气动手指握爪、气动吸盘、升降平台A、B与升降平台A推杆均设置为刚体与碰撞体,设置部件相应的质量、惯性矩与摩擦因数,赋予其与物理装备高保真的物理属性;然后将机器人模型的6个关节动作分解为单自由度旋转的铰链副,铰链副的锚点选用上一关节与本关节相接处中心点,轴矢量正方向指向上一关节;将升降平台的上升、下降与气动推杆A的伸出与缩回动作分解为沿着指定方向运动的滑动副,升降平台滑动正方向指向上方,推杆滑动正方向指向推出方向。机器人工作站机械设计如图2所示。

2机器人工作站电气设计

2.1执行器参数设置

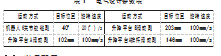

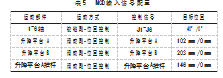

通过位置控制设置好机器人关节上6个铰链副、升降平台A和B滑动副以及升降平台A推杆滑动副的速度与目标位置,具体参数如表1所示。

2.2信号配置

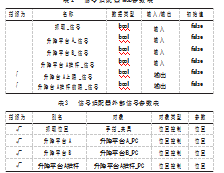

通过信号适配器进行传感器输出信号配置,机器人、升降平台与升降平台推杆输入信号配置,如表2~4所示。

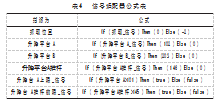

具体步骤:将MCD机器人关节铰链副位置控制的速度与目标位置建立输入接口,用来接收RobotStudio平台中机器人运行时的关节运行速度与角度,同时为升降平台A、B与升降平台A推杆位置控制的目标位置建立输入接口,当外部输入信号为“1”时,对应滑动副位置控制的目标位置为指定值,否则目标位置始终为“0 mm”,具体参数如表5所示。

同时,将升降平台A与升降平台A推杆当前的状态建立2个布尔信号的输出接口。当升降平台A与升降平台A推杆大于指定距离时,输出“1”信号,否则为“0”,如表6所示。

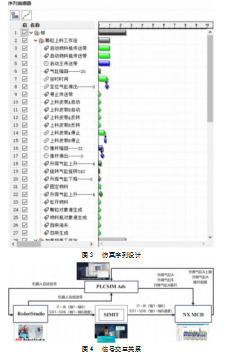

3机器人工作站自动化设计

为了验证信号适配器中参数的合理性,添加仿真序列控制信号的状态,实现动态控制仿真效果,进行仿真序列设计,步骤如下:在序列编辑器中添加机器人工作站信号适配器作为机电对象,首先将升降台A和升降台B信号打勾,并设置为true,作为第一个仿真序列;再添加第二个仿真序列把A推杆气缸打勾并设置为true,将升降台A上限参数设置true作为仿真序列的条件;添加第三个仿真序列,把升降台A、升降台B和A推杆气缸打勾,将信号全部设置为false,条件为升降台A推杆前限为true时则执行,将这几个仿真序列选中后创建链接器,然后点击播放即可,如图3所示。

4基于SIMIT的MCD虚拟调试

利用仿真序列已经实现了升降台A及B的上升和下降、A推杆气缸的伸出和缩回的控制,接下来将基于SIMIT、RobotStudio和MCD平台进行机器人工作站软在环虚拟调试。虚拟PLC采用西门子S7-1500PLC的高级仿真器S7-PLCSIM Advanced V4.0,控制信号交互关系如图4所示。

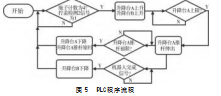

4.1 PLC组态及编程

首先在博图V16软件中,添加一款CPU为1513-1的S7-1500PLC,设置其“profinet接口”的“以太网的地址”为192.168.0.5,需要注意的是此IP地址需要与虚拟PLC地址一致。在“设备保护”里需要勾选块编译支持仿真,然后在“防护与安全”中将“连接机制”中勾选“允许来自远程对象的PUT/GET通信访问”。最后,编写PLC控制程序,并在主程序中调用,PLC程序流程如图5所示。

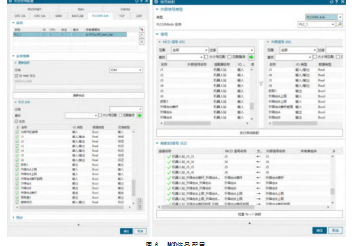

4.2 MCD信号配置

首先在MCD自动化设计中进行“外部信号配置”,选择“PLCSIM Adv”,添加一个新的PLC实例,然后点击“更新标记”,以获取PLC定义的变量,从该列表中选择需要使用的变量,并对其进行勾选以进行配置。然后,选择所需的PLC实例,并点击“执行自动映射”按钮即可将MCD信号与PLC信号进行连接。MCD信号配置如图6所示。

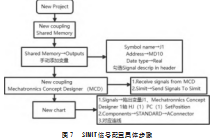

4.3 SIMIT信号配置

在SIMIT软件中添加一个“共享内存项目”,手动添加需要的变量,信号的命名可以参考PLC M寄存器,然后在MCD的SIMIT模块下启动,并启动SIMIT获取MCD中的变量,创建关系表,根据数据类型拖拽关系式,并拖线连接变量即可。SIMIT信号配置具体步骤如图7。SIMIT信号配置完成如图8所示。

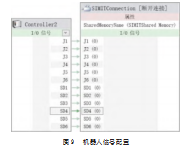

4.4机器人信号配置

在RobotStudio软件中,编写一个获取机器人各轴的轴数据和轴速度的子程序,将子程序设置为循环子程序,在RobotStudio软件里面分别添加6个轴数据变量和6个轴速度的数据变量,在工作站逻辑下,添加“SIMITCco⁃nnection组件”,点击“连接”将SIMIT中创建好的12变量导入,然后分别与RobotStudio创建好的变量分别连线即可。机器人信号配置如图9所示。

4.5机器人工作站软在环测试

在完成上述控制程序编写、信号配置及交互映射后,进入机器人工作站软在环测试。步骤如下:首先将PLC控制程序下载至虚拟PLC中,其次在RobotStudio软件中启动机器人控制程序,最后启动SIMIT,MCD随之启动,机器人工作站软在环测试效果图10所示。从软在环测试结果看,RobotStudio软件中机器人工作站和NX MCD测试模型中机器人工作站的运动保持实时同步,经过在不同配置硬件平台上进行多次测试,结果表明,系统运行的同步性好、稳定兼容性高。

5结束语

本文首先在NX MCD平台上对SQ-815Q药品罐装自动生产线机器人工作站进行了机械设计、电气设计和自动化设计,然后利用S7-PLCSIM Advanced V4.0实现了虚拟PLC和MCD、RobotStudio之间信号交互,最后针对以往采用OPC、TCP等技术进行连接的虚拟调试中存在的问题,本文基于SIMIT仿真平台,梳理了信号配置具体步骤和方法,通过对RobotStudio和NX MCD信号配置,实现了两者间的高效信号交互,完成了自动生产线机器人工作站跨平台实时稳定的软在环虚拟调试。和其他方法相比,本文基于SIMIT的方法很好地解决了RobotStu⁃dio和NX MCD之间信号交互的实时性和稳定性问题,并且在系统的兼容性和操作的便捷性上更胜一筹。本文方法可为工程技术人员、教师和学生开展机电一体概念设计相关研究和教学提供有益参考。

参考文献:

[1]张曦阳,林旭升,周瑞,等.数控系统数字孪生体系结构及应用研究[J/OL].系统仿真学报,1-14[2024-10-21].

[2]蔡文站,田建艳,王书宇,等.基于NX MCD与TIA的机器人打磨联合虚拟调试研究[J].现代制造工程,2022(7):37-42,120.

[3]严惠,邓小龙,xx远.基于数字孪生的FMS运维监控系统设计与研究[J].制造业自动化,2021,43(10):122-126.

[4]朱金达,路鑫彬,张嘉钰.基于NX MCD的钢筋滚丝机的虚拟调试系统[J].机床与液压,2023,51(12):104-111.

[5]苏建,慕存强,任善剑,等.基于NX MCD的工业机器人视觉分拣数字孪生系统设计[J].机床与液压,2023,51(23):73-79.

[6]金愔,吴双,田博,等.基于数字孪生的件箱分拣系统虚拟调试研究与应用[J].制造业自动化,2023,45(5):197-201.

[7]宋海鹰,叶锐锋,岑健,等.智能化生产线的数字孪生设计[J].制造业自动化,2024,46(2):38-41.

[8]李颖,高岚,朱志松.面向智能制造场景的机器人数字孪生建模与控制[J].系统仿真学报,2024,36(7):1536-1545.

[9]陈子阳,刘伟.基于数字孪生工业机器人建模与远程监控系统的设计[J].制造业自动化,2023,45(6):17-22.

[10]宫瑞哲,饶丰,任楠,等.堆垛机的数字孪生系统可视化模型搭建与实现[J].制造业自动化,2022,44(4):154-157.

[11]王佩玉,陈振中.一种基于Unity 3D的生产线跨平台虚拟调试系统设计方法[J].东华大学学报(自然科学版),2022,48(2):69-74,80.

[12]王俊杰,戴春祥,秦荣康,等.基于NX MCD的机电概念设计与虚拟验证协同的研究[J].制造业自动化,2018,40(7):31-33.

[13]孙立鹏,裴佳桐,程铭,等.基于西门子SINUMERIK 840Dsl的MCD虚拟调试方法研究[J].装备制造技术,2022(7):55-59.

[14]郑俊强,徐玉梁,冯治国.基于MCD平台的机器人码垛工作站设计及虚拟调试[J].机电工程技术,2022,51(9):95-98.

[15]赵永信,度国旭,吴坚,等.基于TCP的气动手爪MCD模型虚拟调试的研究[J].机床与液压,2022,50(3):70-72.

[16]郑魁敬,代方园,廉磊.基于NX MCD的机器人磨削系统虚拟调试[J].组合机床与自动化加工技术,2019(12):57-60.

[17]赵永信,黎玲萍.基于PLCSIM Adv的MCD气动手抓与虚拟PLC通信仿真研究[J].装备制造技术,2020(12):56-58,62.

[18]赵俊英,李云龙,邵欣,等.基于数字孪生的机器人实验平台设计[J].制造技术与机床,2022(7):5-10.

[19]文国军,祁靖烨,赵权,等.基于数字孪生的工业机器人虚实联动系统开发[J].机床与液压,2023,51(15):9-14.

[20]程倩,侯和平,李征,等.机组式凹印机可视化监控平台的研究与开发[J].包装工程,2023,44(19):179-186.

[21]张珏,董爱华,齐洁,等.基于CPS和数字孪生技术的智能制造课程建设——自动化专业实践课程教改探索[J].实验室研究与探索,2021,40(7):190-194.