基于RobotStudio的齿轮减速器虚拟装配工作站仿真研究论文

2025-01-03 17:00:44 来源: 作者:liziwei

摘要:齿轮减速器装配是矿山机械装备制造中的重要生产环节之一,针对矿用大型齿轮减速器装配工序复杂、人工装配作业劳动强度大、自动化程度不足等实际突出问题,以二级圆柱齿轮减速器虚拟装配为研究对象,利用三维建模软件和RobotStudio仿真平台搭建了齿轮减速器虚拟装配仿真工作站。根据齿轮减速器零部件装配工艺流程,基于RobotStudio仿真环境确定了以ABB机器人为主的齿轮减速器虚拟装配空间布局,配置了所需的I/O信号,创建Smart组件以实施装配仿真模拟,进行轨迹规划、程序编制、仿真调试并且优化虚拟装配路径。通过

摘要:齿轮减速器装配是矿山机械装备制造中的重要生产环节之一,针对矿用大型齿轮减速器装配工序复杂、人工装配作业劳动强度大、自动化程度不足等实际突出问题,以二级圆柱齿轮减速器虚拟装配为研究对象,利用三维建模软件和RobotStudio仿真平台搭建了齿轮减速器虚拟装配仿真工作站。根据齿轮减速器零部件装配工艺流程,基于RobotStudio仿真环境确定了以ABB机器人为主的齿轮减速器虚拟装配空间布局,配置了所需的I/O信号,创建Smart组件以实施装配仿真模拟,进行轨迹规划、程序编制、仿真调试并且优化虚拟装配路径。通过对工作站进行碰撞检测和TCP跟踪,进行数据对比分析,验证了工作站可行性与准确性。该仿真设计为矿用大型减速器智能化装配提供了重要工程参考,对于矿山机械装备的智能制造及智慧化发展具有重要的指导意义。

关键词:齿轮减速器;RobotStudio;虚拟装配仿真;工作站

0引言

齿轮减速器作为机械传动系统的重要组成部分,其精确装配对于保证整个机械系统的性能至关重要。这种设备广泛应用于采掘设备、提升设备、破碎粉磨设备、起重机、输送机、通风机和排水设备等主要矿山机械装备中,其工作性能、工作效率、使用寿命不仅与材料、精度、负载、环境、维护以及设计等多种因素密切相关,还与制造装配质量及效率有着重要的关系。齿轮减速器装配作为大型矿山机械装备自动化、智能化制造的重要生产制造环节,其对于此类装备的整机品质及生产效率有重要影响,需确保齿轮减速器的装配性能达到设计要求、应用要求。

虚拟装配技术以其独特的模拟优势,为产品设计及制造过程提供了革命性的变革。该技术摆脱了物理样机的限制,使得在数字环境中即可进行装配仿真。相对于实际实物装配流程,虚拟装配不受设备尺寸规格约束,易于发现设计不合理及装配环节碰撞、干涉等问题,且可大幅改善实际装配试验成本并优化产品性能,降低人工装配作业培训成本,可有效促进齿轮减速器的智能化装配作业质量及效率,并进一步为企业创造经济效益,特别是对于矿用大型齿轮减速器的装配尤为突出。

随着工业自动化、制造智能化水平的不断提升,基于RobotStudio环境的机器人编程与仿真技术在各行业应用日趋广泛,许多研究者结合不同的行业领域及应用对象,基于RobotStudio进行相应的仿真工作站设计研究。范鹏旭等[11]设计了饮料装箱自动化流水线,利用RobotStudio软件进行了工作站设计,实现了全自动装箱功能并提高了生产线的效率与安全性。唐振宇等基于SolidWorks和RobotStudio仿真平台设计了打磨机器人工作站,以实现打磨机器人代替人工打磨作业的虚拟仿真。蔡玉强等使用RobotStudio仿真软件对食品箱生产流程中的时间节拍和轨迹奇点问题进行了研究;高志远等通过RobotStudio对不同形状的物体进行了特定运动的搬运任务,并将其与现场示教操作结果进行对比分析。庞党锋等对用于机床上下料机器人作业过程进行研究,规划了各生产作业单元布局,使用Smart组件创建输送装置辅助设计,在工作过程中规划机器人运动轨迹,通过编辑的程序仿真了机器人机床上下料过程;刘海燕等针对汽车和军事装备的钣金焊接部件,利用Robot⁃Studio软件设计了焊接机器人工作站,基于工作站的工艺流程,针对特定产品的钣金件进行了自动化焊接仿真。吴亚赛等针对副车架生产中自动化焊接环节,在Ro⁃botStudio仿真软件中设计自动化焊接工作站,并通过Smart组件和通过遗传算法优化的焊接路径,实现了自动化编程。樊琛等基于RobotStudio设计了机器人自动分类码垛工作站,实现了两类不同产品随机产生与输送的仿真效果。文志浩等通过RobotStudio设计了针对铸件三通管的工业机器人打磨工作站,验证了工作站的可行性提高了工作效率。此外,王洋洋等使用RobotStudio设计了夹持式抓取机构,实现了对不同大小的塑料瓶的精准抓取。

基于RobotStudio仿真环境,上述相关研究主要针对焊接、打磨、搬运、上下料等单一作业任务展开,而对于齿轮减速器此类复杂装配作业过程并未给予足够的关注,相关研究较为缺乏。

本文针对齿轮减速器(特别是小批量的大型非标准化的矿山机械装备减速器)人工装配作业劳动强度大、作业效率局限性、智能化程度低等实际问题,基于Ro⁃botStudio仿真环境,开展齿轮减速器虚拟装配过程的工作站仿真设计,通过完成工作站工作流程的规划和工艺流程分析、机器人系统的创建、smart组件的设计、I/O信号的配置、机器人运动轨迹规划、碰撞干涉检测仿真,以实现齿轮减速器的虚拟装配。此研究可在不进行实体制造的情况下,通过所给出的虚拟装配工作站仿真设计方案及其仿真分析,检测装配工艺流程的合理性,其对于降低生产成本和设计试验风险,提高生产效率和安全性,提升矿用大型减速器智能化装配质量及效率和矿山机械装备的智能制造发展水平具有重要的工程参考价值。

1齿轮减速器虚拟装配工作站设计

1.1装配流程分析

齿轮减速器的装配流程是一个复杂而精细的过程,其主要涉及零件完备性检查、孔轴配合件配合间隙确定、零部件清洗涂油、装配间隙调整、紧固等多个步骤和细节,其主要装配流程如图1所示。

在齿轮减速器实际装配生产过程中,零件检查主要包括齿轮减速器的标准件、齿轮和轴等零件是否完备和孔轴配合类零件配合间隙检查;在此基础上,对齿轮减速器箱体以及各个零件进行清洗检查、去除毛刺和涂油;配合环节主要将轴和齿轮、轴环、轴承相配合,在配合完成后放入箱体,盖上箱盖并调整装配间隙,进而将端盖等零件安装到箱体上并检查紧固情况。一般情况下,还需填充润滑油再进行试运转,确保润滑油充足,同时注意润滑油的更换周期。

1.2虚拟装配工作站流程

在对减速器装配流程进行深入分析的基础上,设计齿轮减速器虚拟装配工作站流程,旨在提高装配效率和质量。虚拟装配工作站主要工作流程如图2所示。当系统设置打开时,机器人开始按照路径移动,在到达预定的目标点之后,将对零件进行精准抓取,成功抓取后移动到下一个指定的目标点,并在该点将零件安全地放下,在此过程中,机器人会检查是否接收到等待指令,若是等待指令则需要等待规定时间,若不是等待指令则继续按照路径走,直到指令为绝对位置运动指令(MoveAbsJ)且没有等待时间时,机器人回到机械原点,装配完毕。

1.3工作站设计

本文以二级圆柱齿轮减速器虚拟装配为例,利用SolidWorks进行减速器三维建模,并导入RobotStudio,进而建立齿轮减速器虚拟装配工作站,工作站整体布局如图3所示。

该工作站主要由防护栏、装配工作台、ABB机器人以及减速器零件组成。根据齿轮减速器装配生产需求、工艺要求等因素,本文选择了两台IRB 4600机器人,其可满足装配所需的超大工作范围,该机器人可实现倒置、落地等多样化姿态调整,适用于齿轮减速器虚拟仿真工作站设计。

2齿轮减速器虚拟装配仿真系统设计

2.1工作站I/O设置

在完成零部件三维模型创建及工作站的布局基础上,需进一步进行仿真系统设计,其主要包括I/O信号设置、Smart组件设计。I/O信号配置如表1所示。在RobotStudio中,I/O信号是实现仿真环境中设备间交互和通信的重要组成部分,在仿真系统中可以设置信号来模拟真实世界中的复杂交互。通过RobotStudio可以有效配置和管理机器人的输入输出(I/O)信号,确保机器人与外部设备之间的有效通信。

2.2 Smart组件设计

Smart组件是创建所需规则的自动化工具,如识别、LogicGate,然后设定属性,完成对应子组件的任务实现信号互联,实现仿真效果,工具smart组设计如图4所示,系统设计如图5所示。

3工作站运动与碰撞检测仿真

3.1运动控制与程序调试

运动控制能够精确地控制机器人的运动轨迹和速度,结合程序调试验证运动控制代码的正确性和可靠性,进而确保机器人程序能够在实际硬件上安全、准确执行。

机器人运动控制包括轨迹规划和路径规划,本文采用五次多项式函数插值法进行机器人关节空间轨迹规划以获取连续的加速度、位移和速度曲线。插值函数g(t)如式(1)所示。

g(t)=a0+a 1 t+a2 t2+a3 t3+a4 t4+a5 t5(1)

设起始关节角度为g0,终止关节角度为gf,且起始关节角度和终止关节角度为0,起始点角加速度与终止点角加速度为0,相关约束条件可表示为式(2)和(3)。

由式(1)(4)可以得出插值多项式函数的系数如式(5)~(6)所示。

根据齿轮减速器工作站设计方案和上述插值函数,机器人1第一关节(图6)的位置曲线、角加速度、角速度如图7所示。图7对应时间为t0=73 s,从初始运动点117°到终止运动点211°时对应的运动曲线。图6机器人1第一关节1使用手动线性功能进行路径规划,拖动夹爪到合适位置,开始规划机器人目标点,选择MoveJ指令及对应的工具,新建工件坐标,选择示教指令,则完成机器人移动的第一个目标点设置,根据减速器装配顺序,选择合适的夹取顺序以配合装配。图8给出了路径规划与目标点示意。

基于RobotStudio的程序编制功能,在RAPID选项卡中使用Move指令、Reset与Set指令实现抓取、放下、等待等动作任务。Move指令在机械手编程中用于控制机械手移动至指定位置,Reset与Set指令是在夹取时实现开合动作夹取零件,进而完成减速器装配,图9给出了部分动作任务实现程序。

当完成RobotStudio仿真程序设置后,需进行工具中心点(Tool Center Point,TCP)路径跟踪,以确保机器人能够准确地执行预期的任务。TCP跟踪允许在机器人的TCP运动路径上实时生成轨迹线条,通过观察这些轨迹线条与周边物体的交叉情况,以快速判断是否发生干涉,其对于确保机器人操作的安全性和精确性至关重要。机器人运动轨迹如图10所示,蓝色为机器人1的运动轨迹,黄色为机器人2的运动轨迹,如图11和图12为部分目标点与对应TCP点的机器人关节值变化曲线,经过数据对比可知,路径规划与实际仿真时TCP点的关节数据一致。

3.2碰撞检测

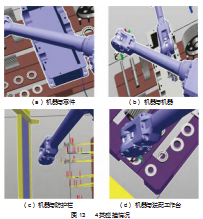

在齿轮减速器装配过程中,为了保证零件与机器人之间,机器人与机器人之间、机器人与防护栏之间、机器人与装配工作台之间不发生碰撞干涉,对齿轮减速器装配工作站进行了碰撞检测。本文设置了4种碰撞检测对象(如图13所示):机器人1与箱座,机器人1和机器人2,机器人1与护栏,机器人1与装配工作台,其相应接近丢失值均设为3 mm。

在仿真过程中系统显示物体为红色即物体之间存在碰撞,则需要修改机器人目标点避免碰撞,且路径随目标点变化而变化。结合图13所示碰撞检测结果可知工作站未发生碰撞现象,且接近值保持在3 mm以上,未触及临界值;该碰撞检测不仅优化了装配路径,还有效避免了实际操作中潜在的物理碰撞及损失。

在碰撞检测完成后进行虚拟装配模拟,以验证机器人系统的性能和整体装配任务执行的准确性,减速器虚拟装配仿真过程主要环节如图14所示,即为轴与轴上零件装配(齿轮与轴、轴环、轴承与轴的装配),轴与箱体装配,箱盖装配,端盖装配,端盖螺钉装配等。

4结束语

基于SolidWorks和RobotStudio虚拟仿真平台,针对齿轮减速器装配工艺流程制定了虚拟装配流程,创建了二级齿轮减速器虚拟装配工作站,实现减速器虚拟装配工作,为实际生产提供了预演和优化方案。

基于RobotStudio仿真工作环境配置了所需的I/O信号,创建Smart组件以实施装配仿真模拟,为自动化装配提供了技术支撑,同时规划了机器人的运动路径,并进行了TCP智能检测和碰撞检测以确保装配过程的安全。

本文相关研究对于齿轮减速器的智能化生产,为矿山机械装备的智能制造发展提供了新的研究视角和方法,特别是矿用大型减速器智能化装配及矿山机械装备的智能制造发展具有重要参考意义。

参考文献:

[1]刘超.齿轮减速器的系统级混合用户单元力学分析方法研究[D].西安:西北工业大学,2019.

[2]黄兴,何文杰,符远翔.工业机器人精密减速器综述[J].机床与液压,2015,43(13):1-6.

[3]胡毕富,陈南江,林燕文.工业机器人离线编程与仿真技术[M].北京:高等教育出版社,2019.

[4]叶晖.工业机器人典型应用案例精析(第2版)[M].北京:机械工业出版社,2022.

[5]余志伟.虚拟设计技术在产品开发中的应用研究[J].机械研究与应用,2023,36(6):117-119.

[6]Grant H,Chuen-K Lai.Simulation modeling with artificial reali⁃ty technology(SMART):an integration of virtual reality and simu⁃lation modeling[C]//Simulation Conference Proceedings,Winter IEEE,1998.

[7]JIN Xiangyang,ZHANG Tiefeng,YANG Hanlin.Research on Dy⁃namic Assembly and Kinematics Simulation of Speed Reducer Based on Three-Dimensional Model[C]//Communications and In⁃formation Processing:International Conference,ICCIP 2012,Aveiro,Portugal,March 7-11,2012 Revised Selected Papers,Part I.Springer Berlin Heidelbergrg,2012.

[8]白蕾,侯伟,张小洁.基于RobotStudio的机器人搬运工作站设计与仿真[J].国外电子测量技术,2018(6):114-118.

[9]唐黄正,朱志伟.基于RobotStudio的第七轴料盒装箱工作站设计[J].电子制作,20323,31(22):93-96.

[10]黄燕燕,蔡伟,熊继森.基于RobotStudio的工业机器人集成系统虚实联调仿真工作站设计和开发[J].装备制造技术,202 (9):111-115.

[11]范鹏旭,董伽豪,顾天宇,等.基于RobotStudio的机器人饮料装箱流水线设计仿真[J].中国新技术新产品,2024(4):10-12.

[12]唐振宇,戴祝坚,唐伦,等.基于RobotStudio水槽打磨机器人工作站仿真设计[J].机床与液压,2023,51(21):78-83.

[13]蔡玉强,范祺,贾思楠.基于RobotStudio的牛奶箱搬运生产线仿真[J].包装与食品机械,2023,41(2):107-112.

[14]高志远,晏芙蓉,李家学,等.基于RobotStudio的搬运机器人虚拟仿真分析[J].机电工程技术,2023,52(10):230-233.

[15]庞党锋,崔世钢,刘旭.基于RobotStudio的机器人上下料工作站仿真设计[J].组合机床与自动化加工技术,2021(12):129-131.

[16]刘海燕,苏宇,翟昌林.钣金零部件自动化焊接工作站的建模与仿真[J].实验技术与管理,2019,36(9):111-115.

[17]吴亚赛,许焕敏.副车架侧梁多机器人焊接工作站设计与仿真[J].组合机床与自动化加工技术,2020(9):126-129.

[18]樊琛,朱致远,颜远远.基于RobotStudio的分类码垛工作站仿真研究[J].制造业自动化,2023,45(7):61-66.

[19]文志浩,辛志杰,陈振亚,等.基于RobotStudio系统配置功能的工业机器人打磨应用[J].制造技术与机床,2021(8):81-84.

[20]王洋洋,李国利,张曌.基于RobotStudio的塑料瓶分拣机器人设计[J].机电技术,2023(1):26-29.

[21]邓华军,段月红,左伟平,等.基于RobotStudio的机器人涂胶路径仿真研究[J].装备制造技术,2022(10):72-75.