基于ANSYS Workbench的球窝非线性研究论文

2025-01-03 14:56:09 来源: 作者:liziwei

摘要:球窝一般采用PA66 GF30材料,该材料具有热变形温度高、平衡吸水率低的特点。球窝需要在不同温度下工作,同时承受较大的轴向力。分别对球窝在-40℃、23℃和80℃三种温度下进行ANSYS Workbench仿真分析,同一种温度分别施加3 500 N和施加极限位移量,同时在实验室进行现场模拟。对比仿真分析和实验室模拟结果发现:3 500 N轴向力下,不同温度下的最大变形数据相差均小于10%,说明有限元仿真设置正确、合理。23℃温度下,球窝能承受的破坏力最大;-40℃温度下,球窝能承受的破坏力最小,说明低温

摘要:球窝一般采用PA66 GF30材料,该材料具有热变形温度高、平衡吸水率低的特点。球窝需要在不同温度下工作,同时承受较大的轴向力。分别对球窝在-40℃、23℃和80℃三种温度下进行ANSYS Workbench仿真分析,同一种温度分别施加3 500 N和施加极限位移量,同时在实验室进行现场模拟。对比仿真分析和实验室模拟结果发现:3 500 N轴向力下,不同温度下的最大变形数据相差均小于10%,说明有限元仿真设置正确、合理。23℃温度下,球窝能承受的破坏力最大;-40℃温度下,球窝能承受的破坏力最小,说明低温更容易发生脆性破坏。对于添加玻璃纤维(GF)的塑料材料,通常采用80%的安全系数来界定工程抗拉强度,转换后结果表明抗拉强度同样满足材料对应温度下的许用应力。研究内容对于实际的工程应用具有较高的推广和借鉴意义。

关键词:ANSYS Workbench仿真;球窝;抗拉强度

0引言

随着汽车行业的迅速发展,汽车技术不断更迭发展,电动化智能化将是潮流,消费者对汽车的使用舒适感要求越来越高。尾门开闭系统的使用体验值得关注。气撑杆被广泛用作汽车尾门开闭和支撑系统,在国内外汽车市场上有着极其广泛而持续的需求。气撑杆的一端与车身连接,气撑杆的另一端与尾门连接,气撑杆内部充有高压氮气,根据具体的应用气撑杆在运动过程中可以提供近似不变输出力值,气撑杆在伸展、压缩的工作过程中,都是活塞单元在压力管中完成其相应的工作行程。针对气撑杆在汽车尾门的应用,在汽车尾门较重的应用中,装有气撑杆的尾门会在低温环境中存在开启困难的现象,在高温的环境中存在尾门关闭需要较大的关闭力值,用户使用舒适感较差。

ANSYS Workbench作为一款专用的仿真应用软件,越来越多地应用于实际工程设计中,极大地提高了产品开发效率。球窝主要安装在气弹簧的杆端和管端,用于连接气弹簧和车身,从而将汽车尾门或者引擎盖支撑起来。球窝通常选用PA66 GF30材料,该材料具有抗拉强度高等优点。球窝的质量直接关系到气弹簧成品的质量,实际应用中,球窝一旦发生断裂破坏,气弹簧将无法撑起尾门,如果撑起过程中发生破坏,还会产生尾门砸伤人的风险。此外,不同温度下,PA66 GF30材料属性不同,特别是抗拉强度相差很大,而气弹簧的实际应用温度范围较广,因此针对不同温度下的球窝进行相应作业工况的仿真分析很有必要,能够极大地提高项目进度,规避前端风险。

ANSYS Workbench作为一款专用的仿真应用软件,越来越多地应用于实际工程设计中,极大地提高了产品开发效率。本文针对PA66 GF30材料的球窝,采用AN⁃SYS Workbench仿真,设置了3种不同温度,分别分析3 500 N和破坏力两种条件下球窝的变形量和应力,并进行实物测试对比分析,以获取该材料的破坏特性。

1材料性能参数

球窝的强度是气弹簧产品设计过程中至关重要的考量因素,本次设计的球窝前期结构设计使用UG软件进行三维建模,后期导入ANSYS Workbench中进行网格划分和有限元分析。图1为球窝结构示意图,图2为球头、球窝装配示意图。球窝由卡扣和球窝本体两个零部件组成,卡扣的目的主要是为了防止工作过程中球头从球窝本体中脱落。本次非线性分析主要针对沿着气弹簧轴向力进行研究,因此卡扣在仿真分析时可以忽略,只需要加载时进行相应的约束即可,不需要专门对其进行材料设置。球头材料选用常见的C45,球窝本体材料选用塑料材料Ultramid A3EG6 PA66 GF30 BASF材料。

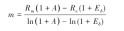

材料属性对于Workbench仿真结果的影响很大,材料属性参数的设置正确与否直接关系到仿真分析的有效性。对于金属材料,材料塑性中比较重要的一个参数为正切模量m,金属材料塑性阶段通常具有粘弹性,因此力与形变是非线性关系,正切模量m能够表示非弹性极限范围内的应力-应变曲线上的每点的斜率,从而解决静力学分析中的非线性问题。正切模量计算公式如下:

式中:E为弹性模量,MPa;Re为材料屈服强度,MPa;Rm为材料抗拉强度,MPa;Eδ为弹性伸长率,%;A为断后伸长率,%。

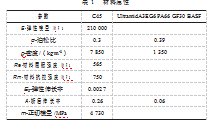

球头C45和球窝本体Ultramid A3EG6 PA66 GF30 BASF两种材料属性如表1所示。

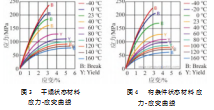

本次研究分别针对-40℃、23℃和80℃三种温度工况下的球窝非线性状态进行研究,因此需要分别设置Ultra⁃mid A3EG6 PA66 GF30 BASF材料在该温度下的材料应力-应变特性。塑料材料应力-应变数据包含干燥和有条件两种状态。干燥状态是从含水量与成型时相当的材料样品中获得的数据,通常小于0.2%,如图3所示。有条件状态是测试前在50%相对湿度下吸收了一些环境湿度的材料样品获得的数据,如图4所示。

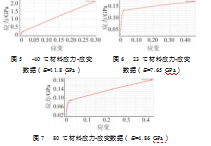

在设计塑料部件时,必须考虑到尺寸会受到温度和湿度的极大影响。因此应始终使用有条件的应力-应变曲线。Ultramid A3EG6 PA66 GF30 BASF材料在3种不同温度工况下的应力-应变数据分别如图5~7所示。

2非线性仿真分析

球窝的材料PA66 GF30抗拉强度相差较大,而气弹簧的实际应用温度范围较广,因此针对不同温度下的球窝进行相应作业工况的仿真分析很有必要。本次仿真分析采用ANSYS Workbench模块进行,通过设置零部件材料属性、设置接触、网格划分和约束加载等步骤进行分析,环境温度分别设置低温-40℃、室温23℃和高温80℃三种温度,加载分别采用Remote force和Remote dis⁃placement两种方式,从而得到加载力状态下的应力分布以及极限破坏状态下的反作用力数值。

2.1接触设置

球头和球窝之间无论是轴向还是法向均属于自由接触,因此选用Frictional接触方式,摩擦因数选用0.15,接触算法选用Augmented Lagrange。将球窝设置为目标面,球头为接触面,从而得到与实际工况一致的仿真场景,如图8是软件中的接触设置界面。

2.2网格划分

网格划分是有限元前处理中的主要工作,也是整个有限元分析的关键工作,网格划分的质量和优劣将对计算结果产生相当大的影响,它不仅繁琐、费时,而且在很多地方依赖于人的经验和技巧。ANSYS Workbench的网格划分是比较智能化的,有多种控制方法。

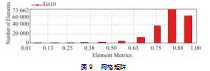

网格划分根据模型结构尺寸来设置单元大小,单元太小,网格数量过大,虽然计算结果精度有所提高,但计算时间会成倍增加,考虑到球头和球窝整体为对称件,因此本研究采用1/2剖分的方法能够极大地降低网格划分数量,减少计算时间,提高仿真分析运算效率。网格划分方法采用自动划分,球窝网格单元尺寸设置成0.5 mm,球头网格单元尺寸设置成0.4 mm,另外分别对接触面采用Face meshing进行细化,最终得到的网格矩阵如图9所示,其中网格单元数量186 843,网格节点数量268 213,网格矩阵质量为0.84,能够满足仿真分析的要求。

2.3约束和加载

根据球窝的实际作业工况对其进行约束,其中卡扣忽略不计,该区域采用Compression only support进行约束。剖切面均采用Frictionless Support对法向进行约束[7]。加载按两种方案进行:(1)球头沿着气弹簧方向施加3 500 N的拉力;(2)球头沿着气弹簧方向施加5 mm位移量使其破坏。图10为施加约束和位移量方案。

2.4应力分布

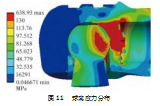

采用第四强度理论进行应力分布分析,应力分布可以反映薄弱区域位置和所承受应力大小,图11为采用位移量方案得到的球窝应力分布。根据图11可以得出球窝最大应力为638 MPa,超过了塑料材料3种温度下的最大抗拉强度,因此该状态球窝已经破坏,通过提取反作用力可以得到该状态时的等效作用力。

3实验室测试

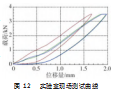

实验室现场测试是为了更好地验证仿真分析的结果,结果如果一致,说明仿真分析参数设置、网格划分以及约束加载等合理,结果如果不一致,需要查找原因,相应的仿真分析需要重新进行参数设置和计算。本次现场模拟测试选用带温控的Zwick设备能够模拟3种温度下球窝承受3 500 N的力所产生的位移量以及破坏状态时对应的承受力值。图12为实验室施加3 500 N后球窝的位移量曲线。通过实验结果可以看出对球窝施加3 500 N的力值,材料并没有产生破坏现象,只是产生了些许塑性变形,不影响产品的功能使用。

4结果分析研究

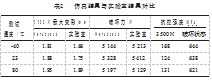

将ANSYS Workbench仿真分析的数据与实验室现场实物模拟的数据进行分析对比,得到表2的结果。

可以看出:对于3 500 N的轴向力,Workbench仿真和实验室测试结果均显示不会产生破坏,并且不同温度下的最大变形数据相差均小于10%,说明有限元仿真设置正确、合理。产生的差值主要是由材料属性和计算精度决定的,一定程度下无法避免,因此该仿真结果可以用于指导生产实践。破坏力表明球窝达到破坏状态时所能承受的最大轴向力,Workbench仿真和实验室测试结果均表明在23℃下,球窝能够承受最大的破坏力,在-40℃下,球窝承受的破坏力最小。Workbench能够定量地分析不同力值条件下材料所承受的抗拉强度,破坏状态下,材料的最大抗拉强度均超过600 MPa,显然超过材料的许用应力,因此材料产生断裂。3 500 N条件下,材料的最大抗拉强度均不超过200 MPa。研究表明:对于添加CF(碳纤维)或GF(玻璃纤维)的塑料材料,由于纤维具有方向性,沿着材料纤维方向的抗拉强度较高,垂直于材料纤维方向的抗拉强度较低。由于实际的材料很难去识别其纤维具体方向和施加力值之间的位置关系,因此通常采用80%的安全系数来界定工程抗拉强度[8]。-40℃、23℃以及80℃时,材料最大抗拉强度分别为233、169和182 MPa,经过安全系数转化后3 500 N对应的3种温度下的抗拉强度分别为:210、155和163 MPa,结果表明转化后的抗拉强度不超过材料的抗拉强度,说明本次仿真设计的合理性,能够很好地指导设计,用于实际生产。

5结束语

本文针对Ultramid A3EG6 PA66 GF30 BASF材料,设置了-40℃、23℃以及80℃三种温度下的应力、应变数据,分别分析3 500 N和破坏力两种条件下的变形量和应力,同时对比实验室现场测试数据进行分析,结果如下。

(1)3 500 N的轴向力下,Workbench仿真和实验室测试结果显示不同温度下的最大变形数据相差均小于10%,说明有限元仿真设置正确、合理。

(2)23℃下,球窝能够承受最大的破坏力,在-40℃下,球窝承受的破坏力最小,说明低温更容易发生脆性破坏。

(3)Workbench能够定量地分析不同力值条件下材料所承受的抗拉强度,破坏状态下,材料的最大抗拉强度均超过600 MPa,超过材料的许用应力,材料产生断裂。

(4)对于添加CF(碳纤维)或GF(玻璃纤维)的塑料材料,通常采用80%的安全系数来界定工程抗拉强度,转换后结果表明抗拉强度同样满足材料对应温度下的许用应力。

本文研究了多温度场下的材料破坏特性,同时与实验室结果对比分析,研究内容对于实际的工程应用具有较高的推广和借鉴意义。

参考文献:

[1]韩超,杨有刚,张淑伟.悬挂式铧式犁机架有限元分析及基于等强度的优化设计[J].农机化研究,2018,40(2):61-65,84.

[2]周炬.ANSYS Workbench有限元分析实例详解[M].人民邮电出版社,2017.

[3]浦广益.ANSYS Workbench 12基础教程与实例详解[M].北京:中国水利水电出版社.2010

[4]北京兆迪科技有限公司.ANSYS Workbench19.0结构分析从入门到精通[M].北京:机械工业出版社,2019.

[5]SUH J D,LEE D G,KEGG R.Composite ma-chine tool struc⁃tures for high speed milling ma-chines[J].CIRP Annals,2002,51(1):285-288.

[6]李石峰,张栋.基于ANSYS Workbench的大型油罐吊装框架应力分析[J].化工设计通讯,2016,42(4):17.

[7]何成浩.数控车床床身结构的有限元分析与优化研究[D].昆明:昆明理工大学,2013.

[8]MAHMOOD M.RAFIEE R S.Simulation of fatigue failure in a full composite wind turbine blade[J].Composite Structures,2005,74(3):332-342.

[9]杨应坡,冀永曼.基于ANSYS Workbench的螺栓连接模拟方法对比分析[J],天津理工大学学报,2020,36(5):26-30.

[10]史天翔,辜嘉诚,史江,等.基于ANSYS Workbench螺栓法兰连接结构有限元分析[J].科技创新与应用,2020(19):111-112.

[11]曾小平.液压支架底座柱窝接触模型及有限元分析[J].煤炭技术,2023,42(4):237-240.

[12]安劭侠,简晓辉,马利,等.基于有限元法的活动弯头接触特性分析[J].组合机床与自动化加工技术,2021(10):33-37.

[13]智文静,郑维娟,陈安婷,等.基于余弦定理和Simulink的气弹簧建模与仿真研究[J].测控技术,2022,41(3):95-100.

[14]周星栋,张自强.乘用车尾门气弹簧系统设计研究[J].汽车零部件,2021(6):29-35.

[15]师丽侠,钟璞,陈玉瑜.基于ANSYS Workbench的球头螺栓简化仿真分析方法[J].机电工程技术,2023,52(10):253-255.

[16]余志龙,肖绍男,陈龙.基于ANSYS Ncode模块的支架疲劳寿命分析[J].工程机械文摘,2022(3):5-8.