基于EtherCAT总线数控系统的螺纹加工控制方法论文

2025-01-03 15:12:29 来源: 作者:liziwei

摘要:螺纹切削切入点的正确性对螺纹高精度加工尤为重要。提出基于EtherCAT工业现场总线数控系统的螺纹加工软件同步控制方法。利用EtherCAT总线从站IO单元测量主轴编码器角位移,采集相对于编码器零点信号,编码器当前所处角度位置的零点偏差脉冲数。在螺纹加工加速阶段根据编码器零点偏差脉冲数,补偿Z轴进给的滞后距离,实现螺纹加工起点精确同步控制,确保螺纹多次重复切削和切削多头螺纹时,切入点的准确性和可重复性。在螺纹插补控制流程中,需要在螺纹加工之前对主轴转速进行稳定检测;提出螺纹加工匀速目标速度计算方法与限制条

摘要:螺纹切削切入点的正确性对螺纹高精度加工尤为重要。提出基于EtherCAT工业现场总线数控系统的螺纹加工软件同步控制方法。利用EtherCAT总线从站IO单元测量主轴编码器角位移,采集相对于编码器零点信号,编码器当前所处角度位置的零点偏差脉冲数。在螺纹加工加速阶段根据编码器零点偏差脉冲数,补偿Z轴进给的滞后距离,实现螺纹加工起点精确同步控制,确保螺纹多次重复切削和切削多头螺纹时,切入点的准确性和可重复性。在螺纹插补控制流程中,需要在螺纹加工之前对主轴转速进行稳定检测;提出螺纹加工匀速目标速度计算方法与限制条件;针对单头、多头螺纹、连续螺纹的分度,建立螺纹切削切入点偏移角度计算方法。利用所提方法,在数控车床上多批次加工单头和多头螺纹,并检验工件精度,验证了该方法的准确性、可靠性。

关键词:EtherCAT总线;软件同步控制;螺纹插补;编码器零点偏差

0引言

螺纹加工实质是旋转轴(主轴或CS轴)、螺纹切削方向(长轴,移动量最多的轴,本文为Z轴)和切削深度方向(短轴,移动量最少的轴,本文为X轴)的两轴或3轴联动控制,而且需要对刀具轨迹进行同步控制。数控车床单次加工螺纹需要旋转主轴、螺纹切削Z轴进行联动控制,即主轴每转过一圈,Z轴跟随主轴编码器反馈的脉冲插补走完一个导程(螺距),便可加工出正确的螺纹。但是螺纹加工时多次分刀重复切削才能达到需要的深度,这就要求数控系统保证Z轴跟随主轴的联动控制正确。为了保证螺纹不乱牙,多次切削完成的螺纹牙形相重合,或者加工多头螺纹时,每头螺纹的角度正确,为此每次螺纹加工开始进刀的位置必须相同,需要对螺纹加工起点有精确的处理方法。

国内对螺纹加工插补算法做了不少研究,文献提出当主轴每转一圈,采集编码器C相零位脉冲,作为螺纹加工起点,适合螺纹加工速度和精度要求不高的数控系统。文献采用PC机通过专用运动控制卡检测到同步脉冲信号,进入中断服务程序,解决螺纹乱牙问题。文献讨论了零位脉冲中断和运动控制的定时中断的优先级高低,影响螺纹进入同一切入点的缺陷,结合动态速度规划算法提出了一种新的车削起点方案。文献利用硬件读编码器零点信号,开始螺纹插补处理,并把零点偏移量平均分配到加速区,从而保证进入螺纹切削时切入点的准确性和可重复性。以上的研究基于开环或半闭环脉冲型数控系统,在螺纹切削时切入点的同步控制时,依靠专用硬件,接入中断信号的传统经典控制方法,没有考虑中断对全闭环数控系统的影响。

本文比较中断控制法和基于EtherCAT总线的螺纹加工原理的不同之处,提出螺纹加工起点的软件同步控制方法,列出螺纹插补控制流程,以及单头螺纹、多头螺纹、连续螺纹加工切入点的计算方法。将算法集成进数控系统控制软件中,并在车床上加工样件,验证螺纹加工切入点、多头螺纹的分度处理正确性和可行性。

1中断控制法加工螺纹

传统加工螺纹方法是采用中断控制法,其基本原理利用主轴编码器零位(基准)Z脉冲信号,将其作为硬件中断信号引入数控系统,触发中断服务程序实现同步控制。为此需设计专用编码器信号硬件采集通道,如图1所示,将零位Z信号作为中断信号直接引入数控系统,并读取编码器值,采用基于中断服务程序的控制软件来完成同步控制任务。

但是,在数控控制程序执行时,零位Z信号触发的螺纹加工中断优先级高于数控系统插补和位置控制的定时中断。螺纹加工中断将打断优先级高的插补和位置控制中断,影响插补周期和位置控制周期准确性,造成运动轴速度波动,机床位置控制精度变低。全闭环控制的数控系统,插补周期和位置控制周期精准性必须保证。如果螺纹加工中断优先级低,采集的编码器零点信号将不准确,也会影响螺纹切入点的准确性,造成螺纹乱牙或多头螺纹分度不准确。采用中断控制法加工螺纹,需要对中断信号进行抗干扰设计,而且车床主轴编码器安装位置到数控系统的信号电缆不宜过长。为了解决上述问题,本文根据车床数控系统的具体情况设计了一种新的螺纹起点处理方法,即软件同步控制法,不但简化了硬件结构,而且有利于提高数控系统的可靠性。

2基于EtherCAT总线的螺纹加工控制方法

2.1 EtherCAT工业以太网现场总线

EtherCAT工业以太网现场总线是德国倍福(BECKHOFF)公司开发的工业实时以太网高速总线,可以实现高达100个进给轴只需100μs的控制周期,分布式时钟(DC)技术可以保证各轴时间抖动小于1μs。在数控系统实现EtherCAT总线主站协议栈关键技术,通过总线通信将数控系统、从站IO单元、交流伺服驱动器等各个部件连接起来,大大减轻布线和抗干扰的难度。数控系统主站和从站遵循CANopenCia402协议,实现EtherCAT总线的COE功能。EtherCAT总线已经被多家数控系统和伺服驱动器厂商采用,是实时高速以太网的发展方向。

2.2 EtherCAT总线数控系统控制原理

基于EtherCAT总线数控系统只有一根网线与机床电气相联接,不需要硬件中断信号引入数控系统。无需考虑传统数控系统螺纹加工中断的优先级等问题。利用EtherCAT总线从站IO单元测量主轴编码器角位移,计算出编码器相对于编码器零点信号当前所处的角度位置。

如图2所示,EtherCAT总线从站IO单元采集主轴编码器脉冲信号,记录当前周期编码器转过角度的位置与编码器零点信号偏差量Pz(编码器脉冲数)。当编码器每转一圈,转过角度的位置与编码器零点重合时,编码器零点信号偏差量Pz清零,即Pz=0;编码器经过零点后,Pz周期性累加编码器转动发出的脉冲,并存放在从站IO单元存储器里,上传至数控系统。

同时,EtherCAT总线从站IO单元采集主轴编码器转过角度的位置脉冲信号Ps,与编码器零点无关。周期性累加编码器转动发出的脉冲,并存放在从站IO单元存储器里,上传至数控系统。在数控系统开机初始化后就一直累加记录主轴编码器转过角度的位置Ps,可用于计算主轴转速。在螺纹加工匀速阶段,Z轴实时同步跟踪主轴编码器Ps。

2.3螺纹加工起点的软件同步控制方法

在螺纹加工前,主轴转速一直以恒定的速度转动,而Z轴伺服电机处于静止状态。如果Z轴需要跟随主轴联动插补,不采取自动加减速处理,会出现伺服电机过冲或卡死现象。同时,为保证工件切入点相同,则要保证刀具任何一次切入工件时,每次切入点主轴的旋转角度、Z轴进给距离都应相同。

数控系统在进行螺纹插补处理时,首先进入加速阶段,计算Z轴每周期零点偏移量补偿,等待编码器进入需要的角度范围,开始螺纹插补处理。根据主轴编码器角度的零点偏移量Pz,计算出Z轴应走的对应距离,补偿Z轴进给的滞后距离,并平均分配到Z轴螺纹加工加速区。

数控系统等待编码器刚转过零点,数控系统根据EtherCAT总线从站IO单元上传的编码器零点信号偏差量Pz,计算出编码器相对于编码器零点信号当前所处的角度位置。当编码器当前所处的角度在Pz编码器脉冲数范围之内(范围由数控系统根据主轴转速自动计算出),即可进入Z轴跟随主轴编码器,进行软件同步控制。

计算Z轴伺服电机从初始速度Vo,加速到螺纹加工匀速的目标速度Vt,所经过的插补周期数N。其中加速度a由参数进行设定。假定加速时间为T,插补周期为Ts,则:

T=(Vt-Vo)/a(1)

N=T/Ts(2)

计算Z轴每周期零点位置偏移量补偿Zo:

Zo=Pz×L/(Pe×N)(3)

式中:Pz为编码器零点偏差脉冲数;Pe为编码器每转脉冲数;L为螺纹导程;N为零点偏移量平均分配到加速段的周期数。

在加速处理阶段,将Z轴加速过程中的位置脉冲数与每周期零点位置偏移量补偿Zo相加,得到本次插补周期新的Z轴位置脉冲数。

2.4螺纹插补控制流程

在螺纹切削前,需要进行主轴转速稳定检测。由于螺纹切削前要指定主轴旋转速度,螺纹切削时倍率不能变化,主轴倍率及切削进给倍率无效,固定为100%。主轴旋转速度不变,旋转方向也不能变化。检测主轴转速超出设定的转速范围,系统报警,停止加工。

数控系统根据主轴转速S、螺纹导程L、编码器每转脉冲数Pe,可计算出螺纹加工匀速的目标进给速度Vt(mm/min或in/min),该速度不能超过数控参数设定值。

Vt=S·L(4)

主轴转速受式(5)限制。

1≤S≤(Vmax/L)

S≤S a(5)

式中:S为主轴转速,r/min;S a为编码器的允许转速,r/min;L为螺纹导程,mm或in;Vmax为最高进给速度,mm/min或in/min。

在主轴转速稳定检测之后,进行软件同步控制,此时螺纹加工进入加速阶段。Z轴进给速度加速到螺纹加工匀速的目标进给速度Vt之后,螺纹加工依次进入匀速阶段和快速退尾阶段。在匀速阶段,Z轴实时同步跟踪主轴,保证主轴每转一圈,Z轴进给一个螺距。但是在加速和快速退尾阶段,Z轴并不需要和主轴保持同步关系。如果X轴进刀方向的切削深度未到,重复进行等待编码器零点信号偏差量Pz、螺纹加工再次进入加速阶段、匀速阶段和快速退尾阶段。经过多次螺纹切削循环,直到切削深度达到要求。

加工多头螺纹,继续重复进行等待编码器旋转至切入点的角度范围,螺纹加工进入加速阶段、匀速阶段和快速退尾阶段,并且切削深度达到要求。在螺纹切削时,如果暂停使进给停止,主轴与Z轴解除同步联动插补关系,可能会导致螺纹破损,因此在螺纹切削过程中,不图3螺纹插补控制流程能暂停螺纹切削执行。螺纹插补控制流程如图3所示。

2.5单头/多头螺纹加工的控制方法

加工单头螺纹,用户按照G代码G32指令格式输入:

G32Z/W__ X/U__ F/I__ Q__;

其中:Z、W、X、U为螺纹终点;F为长轴(移动量最多的轴)方向螺纹导程;I为长轴(移动量最多的轴)方向上的每英寸螺纹数;Q为螺纹切削开始偏移角度(0.000°~360.000°)。

当用户未指定螺纹开始偏移角度Q,系统默认螺纹开始偏移角度为0°,数控系统在读取每插补周期读编码器零点信号,刚过零点信号后,就开始螺纹插补处理。当用户指定螺纹开始偏移角度Q,需要计算编码器零点偏差脉冲数,当主轴转过距零点信号偏差脉冲数Pz,就开始螺纹插补处理。

Pz=Q×Pe/(360.000)(6)

加工多头螺纹,可以用连续螺纹加工方法:

G32 Z/W__ X/U__ F__ Q0;

G32 Z/W__ X/U__ F__ Q120;G32 Z/W__ X/U__ F__ Q240;

以上3条连续G32指令,分别在工件圆柱的0.000°、120.000°、240.000°开始螺纹加工。系统需要计算在0.000°、120.000°、240.000°三处的编码器零点偏差脉冲数Pz,当主轴转过距零点信号偏差脉冲数Pz,开始螺纹插补处理。加工多头螺纹,也可以采用螺纹切削循环指令G92:

G92 X/U__ Z/W__ F/I__ Q__ L__;

其中:L为多头螺纹设定项,设定值范围为1~99。多头螺纹L不为0时,需要计算每头螺纹插补开始的编码器零点偏差脉冲数。

Pz=Q×Pe/(360.000)+Pe×(L-1)/L(7)

3加工验证

为了验证基于EtherCAT总线加工螺纹的软件同步控制算法,螺纹切削切入点的准确性、多次重复切削的一致性、多头螺纹分度正确性,以及螺距偏差范围符合螺纹加工要求,将该算法集成到自行研发的MLT Ai300车床数控系统运动控制算法中,进行了大量的螺纹实际加工试验,并进行精度检测。MLT Ai300数控系统控制器采用研华ARK2121工控机,操作系统为Ubuntu18.04,Linux内核版本4.15.0。Linux为非实时操作系统,采用Xenomai实时操作系统内核,对Linux内核进行实时改造,满足数控系统插补周期和位置控制周期0.25~1 ms高实时性要求,Xenomai版本3.2.4。在数控系统实现EtherCAT总线主站协议栈,并由Xenomai对EtherCAT总线通信实时调度。EtherCAT总线的通信周期和数控系统插补周期、位置控制周期保持一致。

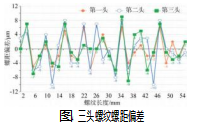

通过EtherCAT总线从站IO单元ECAT-IO-IH20L2连接机床电气元件,由数控系统的内置软PLC按8ms周期扫描梯形图,实现机床电气逻辑控制。X、Z轴驱动器为EtherCAT总线2kW交流伺服驱动器TSD-315E;X、Z轴配备的永磁同步交流伺服电机扭矩6.4~9.6 N,配Biss-C协议的23位绝对值编码器。主轴电机配11 kW三相异步伺服电机,主轴最高转速8000 r/min;主轴编码器是5000线增量式编码器,4倍频。加工机床是沈阳机床HTC1635i数控车床,加工原材料为铝件棒料,加工刀具为60°螺纹车刀,刀片材料为京瓷PR930;检验工具为K ORDT光学螺纹测试仪II。采用螺纹切削循环指令G92,加工三头螺纹,在工件圆柱的0.000°、120.000°、240.000°开始螺纹加工,螺距为2mm,分2次切削到要求的牙深,主轴转速1000 r/min。图4所示为工件加工后通过光学螺纹测试仪采集的三头螺纹螺距偏差,每头采集27牙,有效螺纹长度54 mm。

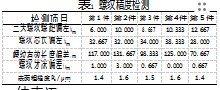

在数控车床上多批次加工了单头和多头螺纹,图5所示为测试加工的三头螺纹试切样件。螺纹精度检测结果如表1所示。检测标准依据为G BT 16462—1996《数图5三头螺纹试切样件控卧式车床精度检验》,任意50 mm测量长度偏差范围为0.010 mm;螺纹表面应光洁无凹陷或波纹。本次加工精度测试中,在加工多头螺纹时螺距偏差总体波动范围为-0.010~0.009 mm,单件最大偏差范围为-0.010~0.008 mm,单件最小偏差范围为-0.005~0.006 mm,螺纹表面光洁度为Ra 1.6,无凹陷及波纹现象,加工精度满足检验要求。

4结束语

为了保证螺纹切削时切入点的准确性和可重复性,本文基于EtherCAT总线,实现螺纹加工起点精确软件同步控制。通过EtherCAT总线采集主轴编码器的脉冲信号,计算在加速阶段需补偿的编码器零点偏差脉冲数,并针对单头螺纹或多头螺纹,计算开始螺纹插补时编码器零点偏差脉冲数。该螺纹插补控制方法经过长期加工验证,已应用在高速高精全闭环车床数控系统上,通过在数控车床上加工单头和多头螺纹,螺纹头分度正确,可重复加工,螺距偏差范围符合加工要求,螺纹切入点正确不乱牙。基于EtherCAT总线数控系统的螺纹加工控制,设计简单且有效地提高了数控系统的螺纹加工精度和效率,具有较佳的技术性与实用性。

参考文献:

[1]万文.数控车床中螺纹加工控制功能的研究[J].机床与液压,2009,37(7):144-148.

[2]龚德明,林一松.车床数控系统中的螺纹插补算法[J].机电工程技术,2004,33(9):12-14.

[3]陈书法,邓晓红,周建来,等.一种具有快速平稳特性的螺纹插补算法[J].机械研究与应用,2009,19(1):78-79.

[4]刘爱华,曾盛绰.基于PC机的数控车床螺纹加工插补算法软件的设计与应用[J].现代制造工程,2004(9):23-25.

[5]郑寿庆,刘婷婷,侯书林,等.基于RTLinux的数控系统螺纹加工关键技术研究[J].组合机床与自动化加工技术,2009(4):82-85.

[6]刘杰.车床数控系统研究与开发[D].南京:南京航空航天大学,2011.

[7]刘泓恺.嵌入式数控车床高速螺纹加工的关键技术开发[D].广州:广东工业大学,2023.

[8]刘建群,刘泓恺,苏毅勇,等.一种基于动态规划的螺纹切削加工方法:202310143568.8[P].2023-02-21.

[9]李松.组件化可重构嵌入式数控系统实施关键技术研究[D].广州:华南理工大学,2015.

[10]周凯.PC数控原理、系统及应用[M].北京:机械工业出版社,2006.

[11]周永洪,林守金,郭艳红,等.基于EtherCAT总线的螺纹加工控制方法:202311333617.0[P].2024-01-02.

[12]马春敏.基于Linux的EtherCAT主站的研究[J].制造业自动化,2011,33(4):78-82.

[13]张龙,史建军,赵飞.影响不锈钢螺纹加工质量的因素分析和改进对策[J].装备制造技术,2023(3):183-185.

[14]许爱芬,王太勇,王涛,等.螺纹插补自动加减速控制算法的研究[J].计算机工程与应用,2008,44(13):232-234.

[15]周永洪.车磨复合数控系统的插补与加减速技术的研究与开发[D].广州:华南理工大学,2017.

[16]李松,李迪,叶峰,等.多段连续螺纹平滑过渡的插补方法[J].华南理工大学学报,2011,39(6):36-41.