带包覆层承压设备的PECT应用研究论文

2024-12-27 15:51:27 来源: 作者:liziwei

摘要:特种设备如压力容器、压力管道等,在石油、精细化工、火电、核电等行业得到了大规模应用;其安全健康运行对于保障装置的稳定生产具有重要作用。采用脉冲涡流检测(PECT)技术可对设备包覆层下存在的内外壁腐蚀缺陷进行快速在线检测,对于保障核心设备的本质安全有着重要意义。介绍了带包覆层承压特种设备的脉冲涡流检测应用研究背景,并对带包覆层承压特种设备PECT技术原理进行了介绍。通过对比试验,对PECT检测探头结构进行了深入研究,总结出U形磁芯探头具有更加良好的检测灵敏度;通过试验观察,相邻金属构件和金属保护层搭接位置是

摘要:特种设备如压力容器、压力管道等,在石油、精细化工、火电、核电等行业得到了大规模应用;其安全健康运行对于保障装置的稳定生产具有重要作用。采用脉冲涡流检测(PECT)技术可对设备包覆层下存在的内外壁腐蚀缺陷进行快速在线检测,对于保障核心设备的本质安全有着重要意义。介绍了带包覆层承压特种设备的脉冲涡流检测应用研究背景,并对带包覆层承压特种设备PECT技术原理进行了介绍。通过对比试验,对PECT检测探头结构进行了深入研究,总结出U形磁芯探头具有更加良好的检测灵敏度;通过试验观察,相邻金属构件和金属保护层搭接位置是PECT结果主要的干扰因素,通过对探头施加金属屏蔽层可有效滤除周边金属构件干扰,同时发现铁磁性材料的金属保护层搭接的干扰信号难以去除;现场实际应用案例,证明了PECT技术对带包覆层承压设备腐蚀具有良好的适用性。

关键词:包覆层;承压设备;腐蚀缺陷;在线检测;脉冲涡流检测

0引言

承压特种设备(如压力管道、压力容器、锅炉等),在石油化工、核电、常规电力及其他化工生产领域内大规模地应用。大多数的承压特种设备外部都带有一定厚度的包覆层,通常情况下,包覆层由保温层及金属保护层两个部分共同组成,保温层目前常用的制作材料有泡沫玻璃及聚氨酯,金属保护层常见的材料为铝、镀锌钢及不锈钢;针对当前国内现场的带包覆层承压特种设备的非拆卸不停机在线安全检测,手段主要有导波超声法及射线检测等;使用导波超声法需要对被检带包覆层设备进行局部保温拆卸作业,此外一次检测距离有限,使用相对不便;而采用射线手段需在现场做好充分的辐射隔离措施。当前,脉冲涡流检测技术(Pulsed Ed⁃dy Current Testing,PECT)因其具备环保、高效、可实现在线完全不拆卸检测等优势,逐渐得到国内各检验检测机构重视。

PECT诞生于美国科技工作者Waidelich创立的实验室,早期该项技术用于U235燃料棒的锆合金保护壳检测;将PECT应用于针对带包覆层设备无损检测的思路源自地球物理学的瞬变电磁法(Transient Electromagnet⁃ic Method,TEM);20世纪80年代末,美国ACRO公司依托TEM法率先开发了一套真正意义上针对带保温层设备腐蚀缺陷检测的PECT系统;此后,RTD公司对瞬变电磁法加以改进,研制出了RTD-INCOTEST系统,并在世界范围内的各大现场积极开展应用,如:带防火层球罐腐蚀检测及水下港口设备检测等。国内方面,中国特种设备检测研究院于2005年购进了RTD-INCOTEST系统,并在国内相关现场开展了部分实际应用;同时,中国特种设备检测研究院通过联合华中科技大学等单位,共同研制出了现场实用化的HPEC检测系统;并由中国特种设备检测研究院牵头,国内多家特检及其他科研机构共同合作,于2015年4月2日推出了能源标准《NB/T 47013.13—2015脉冲涡流检测》。另外,近年来广东省特种设备检测研究院、南昌航空大学等一批国内特检科研机构也积极地开展相关基础科研及现场实际工程应用推广工作,取得了一定进展。为推动PECT在承压特种设备安全检测领域的进一步发展,本研究介绍了带包覆层承压特种设备PECT基本原理,结合检测探头、现场去噪技术、实际工程检测案例3个方面,对该项技术应用进行了讨论。

1带包覆层承压设备PECT基本原理

带包覆层承压特种设备PECT原理基本示意图如图1所示,此项技术在早期曾被称为TEM检测技术;与经典的常规涡流检测(Eddy Current Testing,ECT)技术的本质区别之处在于,PECT采用的发射源为带有周期性的直流脉冲方波信号,即脉冲涡流检测技术具有穿透力大,频谱信息丰富,可实现在高提离条件下的在线检测,故PECT技术可实现不拆保温层直接进行设备的不停机无损探伤。实际的工程检测过程中,检验人员首先按照被检工件特征进行数据采集点网格划分;然后,将检测探头置于待测设备表面,由信号发射机往发射线圈通入带有一定占空比的直流方波;由于检测探头接近工件表面,因此,将会在被检设备的金属本体产生一个稳衡初始磁场,当断开激励源瞬间,系统电流源由高电平迅速降至低电平,一次磁场快速衰减,根据Faraday定律可知,将在金属工件本体上产生一个快速衰减的涡流,随着时间变化,将会产生一个二次磁场;二次磁场变化情况信息由探头的接收线圈部分拾取,采集得到的电压幅值即为反映工件完整性的PECT信号。基本原理如图1所示。

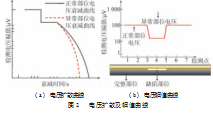

当前,由接收线圈获取的检测电压幅值常用于双对数坐标条件下,对信号进行对比分析;因涡流随时间渗透变化的过程与待检工件自身厚度有关,故当PECT探头检测到带包覆层设备存在壁厚减薄缺陷时,其接收的拾取电压特征扩散速度与经过工件完好部位时将有所区别;通过比较各个采集点上在同一检测时窗段的检测电压幅值,最终将拾取的有效信号电压幅值在双对数坐标域下表示,即可直观看出检测探头置于带包覆层设备完整位置与壁厚异常位置处的幅值差别。检测原理如图2所示。

2检测探头

当前在实际的工程现场中,使用频率较高的PECT探头主要为线圈式探头;探头由发射线圈及接收线圈两部分组成,由于线圈式结构的探头主要测量的是磁场强度变化率,因此对于高频段信号的感应灵敏度较高,对低频段信号则较弱,此外,线圈的制作成本相对磁传感器也更加低廉,可探测磁场动态范围大。对于线圈式探头的相关重要设计参数有阻抗匹配、检测灵敏度及检测分辨率等。Yang H C等学者利用试验手段展开了一定研究,得出结论:减小一定的探头高度及线圈直径可有效提高探头整体的分辨能力及有效信号拾取能力。

目前,针对带包覆层承压特种设备的脉冲涡流检测仪器开发商,在检测探头的生产方面最为常见的仍以圆柱形、激励/接收线圈同轴的结构型式为主;如RTD-IN⁃COTEST,中国特检院与华中科技大学联合研制的HPEC设备等。

依据现行我国颁布的能源标准《NB/T 47013.13—2015脉冲涡流检测》及其他相关标准,检测探头可按照激发方式分为聚焦式与非聚焦式;依照这一特征,目前在实际现场的检测应用中,采用的探头同时也是以非聚焦型式为主;根据陈定岳等研究表明采用圆形非聚焦型式结构探头对于被检设备金属内壁局部壁厚减薄缺陷的检测灵敏度较差,采用双激励线圈聚焦式探头效果较好,而采用U形聚焦式探头检测灵敏度最佳,可检测母材壁厚10 mm条件下,深度为3 mm,面积为20 mm×20 mm的局部腐蚀缺陷。另外,在针对PECT探头的一些工程试验研究发现,将探头的发射线圈部分加入铁氧体磁芯可使得检测灵敏度上升;同时,由于铁氧体具有磁导率高、聚磁能力强等特点,因此在激励线圈设计过程中施加铁氧体磁芯可在一定程度上减小整个探头的尺寸;试验研究给了两种不同结构型式的U形铁氧体激励聚焦型检测探头对于管道外壁及内壁腐蚀缺陷的检出能力,并提出针对不同类型缺陷条件下采用何种形式的U形探头的建议;除此以外,其他形式的探头,如环绕式探头、矩形探头和椭圆形探头等也被应用于带包覆层承压特种设备的不停机在线检测。探头实物如图3~4所示。

3现场去噪讨论

根据脉冲涡流检测原理可以得知,一切能够影响被检带包覆层承压设备工件本体中涡流分布的因素均可能造成检测结果出现偏差;因此,对现场存在的各个影响因素展开对应的去噪方法研究,既可提高实际检测作业的效率,同时也可为后续的检测系统改良及技术标准更新提供参考。沈功田等指出了被检工件的曲率、厚度、温度、保温层厚度变化,以及金属保护层材质等因素均会对检测结果造成影响,并结合影响因素对检测结果的噪声产生机理进行了相关研究。然而,实际现场除存在上述影响因素外,被检工件周边存在相邻金属构件,金属保护层重合搭接安装处等,也是目前带包覆层承压特种设备脉冲涡流检测技术中十分常见的几种噪声因素。

3.1相邻金属结构件噪声

现场开展针对带包覆层承压特种设备进行不拆保温的在线检测往往处于比较复杂的工况下运行;例如,实际的带包覆层工业管道并非以独立单根形式存在,其周边往往存在大量相邻管道或其他金属设施;因此,根据脉冲涡流检测机理可知,距离待检设备一定范围内若出现其他金属导体将会造成二次磁场辐射干扰金属导体,由此产生新的涡流场会进一步引起新的磁场而对接收线圈引入噪声;具体的噪声机理原理如图5所示。

针对存在相邻金属结构件影响的去噪研究方面,利用U形传感器,虽使检测电压幅值有所下降,但是检测灵敏度基本保持不变,因此可一定程度上滤除噪声信号;而采用非铁磁性磁屏蔽罩则基本无效。结果如图6所示。另外对PECT传感器外围施加铁磁性金属屏蔽罩的方法可抑制相邻金属导体的噪声,同时研究了滤除噪声信号的效果。图7所示为3种不同间距条件下的检测灵敏度曲线。无金属屏蔽层条件下,图7(a)中3条检测灵敏度曲线分散较大,也就是对检测结果影响较大。图7(b)为有金属屏蔽层条件下,3条曲线几乎一致,对检测结果影响较小。尽管铁磁性金属外壳增加了整体系统负载,以致检测灵敏度有所下降,但是结果可以接受,故采用金属屏蔽层也是一种行之有效的方法。

3.2金属保护层重合搭接安装处噪声

实际的工业管道保温/保冷层安装过程中,是将包覆层的外部金属保护层贴近保温层,然后每隔一段间距将两端金属保护层进行搭接,用铆钉进行固定;金属保护层搭接部位的外部金属导体厚度大于一般检测部位。通过现有国内现场的包覆层使用情况可知,常用的外围金属保护层材质主要为铝、不锈钢和白铁3种类型;不锈钢及铝为非铁磁性材质,而白铁则为铁磁性材质;根据Waters等现场应用发现,当金属保护层为不锈钢皮则对检测几乎无影响,而采用铝皮保护层则主要影响早期的检测信号,对于晚期时窗检测信号没有影响;白铁皮由于为铁磁性材料,因此将会改变磁场分布同时较大削弱检测电压幅值;实际检测时,无论采用国内还是国外的检测系统,对白铁皮保护层的带包覆层设备实施脉冲涡流在线检测过程中均会出现检测能力下降。当探头扫查至白铁皮金属搭接位置,会造成瞬态涡流异常衰减,导致检测电压幅值大幅下降,实际厚度值读数偏小;具体示意图见图8~9,目前,针对白铁皮保护层搭接位置的噪声尚无行之有效的解决方案。

4实际工程检测案例

带包覆层承压特种设备的PECT检测系统自问世以来,已经在国内外诸多大型石油、化工现场进行了实际检测应用;其中,比较著名的案例:RTD-INCOTEST设备被法国PS&I公司租赁,用以检测混凝土覆盖层下的球罐支撑柱。国内方面,朱琪等采用脉冲涡流检测技术对火力发电厂带包覆层管道开展了腐蚀检测并取得了业主的认可;吴斌等采用脉冲涡流检测技术对LNG接收站低温管道成功开展了测厚应用;蔡刚毅等采用脉冲涡流检测技术对大型球罐实现了不拆保温的在线测厚;原鹏采用脉冲涡流检测技术实现了带包覆层管道的大面积缺陷检测。上述案例表明采用脉冲涡流检测技术可以实现带包覆层设备的在线检测工程应用,本研究将通过以下两个在国内的石油化工现场具体应用案例,进一步验证PECT技术应用于带包覆层承压特种设备不停机在线检测方面的适用性。

4.1带包覆层压力管道在线PECT应用

2017年4月于浙江某炼化现场采用PECT设备对某装置区域存在的管道弯头进行在线检测。图10所示为不同晚期时窗转态下的电压幅值曲线,根据电压幅值曲线的趋势判断是否存在腐蚀减薄。被检管道弯头材质为0Cr18Ni9,尺寸为φ159 mm×8 mm,管道工作压力为1.0 MPa;其中,保温厚度为50 mm,金属保护层材质为镀锌钢皮。在对该被检弯头实施在线PECT作业过程中发现,管道弯头被检部位有一处检测电压幅值发生了明显下降,去除保温采用常规超声进行复测,发现弯头3号点存在壁厚减薄,仅为5.7 mm。

4.2带包覆层球罐在线PECT应用

2018年7月,于广东省某化工园区采用国内带包覆层脉冲涡流检测系统对储罐区的10个球罐进行了不停机保温不拆卸的在线检测。其中,待检球罐为3 000 m3,厚度为40 mm,包覆层厚度为100 mm,外围金属保护层材质为铝皮。本次检测服务为该批球罐定期检验的其中一部分,主要集中对球罐上极圈部位的厚度抽查,经PECT测厚结果发现,该批被检的10个球罐厚度范围为40.0~40.9 mm,后经超声测厚复验,厚度范围为40.0~41.0 mm,两组技术对比所得结果几乎一致,说明PECT技术在针对球罐容器方面的检测同样具有一定的参考价值。现场检测如图11所示。

5结束语

本研究从带包覆层承压特种设备的PECT基本原理、探头、去噪技术、实际安全检测案例4个方面对PECT的实际应用情况做出了论述;当前,带包覆层承压特种设备的脉冲涡流检测技术逐渐推广,如何进一步解决PECT的应用难点,是今后PECT技术在特种设备安全检测行业发展的关键,因此,本研究在此建议未来进行如下方面研究。

(1)PECT探头的进一步优化应用。目前现有的针对带包覆层承压特种设备脉冲涡流检测探头仍以同轴式非聚焦型为主,探伤灵敏度及检测分辨力都有待提高;而U形铁氧体激励型式等其他新式的检测探头当前主要处于实验室条件下的试验研究阶段,因此,如何将新式检测探头进一步优化并应用于实际工程现场是今后PECT技术发展面临的一个问题。

(2)PECT去噪技术优化。现有的带包覆层承压特种设备PECT技术应用的抗周边导体电磁干扰手段主要是对检测探头施加铁磁性金属外壳,如何优化探头的金属磁屏蔽罩结构除采用试验方法外还应通过电磁仿真技术,结合理论手段做进一步研究。同时,白铁皮保护层搭接重合部位是带包覆层承压设备PECT作业当前存在的一个技术难点,后续应对该噪声问题做去噪方法方面的研究。

(3)实际现场检测工作表明,采用PECT可以较好地开展针对带包覆层承压特种设备壁厚减薄缺陷的在线不停机检测作业。

参考文献:

[1]沈功田,胡斌.大型承压设备不停机电磁无损检测技术与应用[J].中国特种设备安全,2016,32(1):6-12.

[2]沈功田,李建,武新军.承压设备脉冲涡流检测技术研究及应用[J].机械工程学报,2017,53(4):49-58.

[3]CAWLEY P,LOWE M,ALLEYNE D,et al.Practical long range guided wave testing:Applications to Pipes and rail[J].Materials Evaluation,2003,61(1):66-74.

[4]原培新,牛艳平.带保温层管道腐蚀状态的X射线检测方法研究[J].CT理论与应用研究,2007,16(3):36-42.

[5]Waidelich D L.Pulsed eddy currents gage planting thickness[J].Electronics,1955,28:146-147.

[6]Lara P F.Transient electromagnetic method for detecting corro⁃sion on conductive containers having variations in jacket thick⁃ness[J].US patent,4843319,27 June 1989.

[7]Wait J R,Hill D A.Transient electromagnetic fields of a finite circular loop in the presence of a conducting half-space[J].Appl.Phys,1971,43(11):4532-4534.

[8]Spies B R.Transient electromagnetic method for detecting corro⁃sion on conductive containers[J].US patent,1989,13(6):4839593.

[9]M Robers,R S Scottini.Pulsed eddy current in corrosion detec⁃tion.Proceedings of the 8th ECNDT[J].Barcelona,Spain,2002.

[10]殷雪峰,刘红军,崔建杰.脉冲涡流检测技术新进展[J].广州化工,2020,48(23):6-8.

[11]武新军,黄琛,丁旭,等.钢腐蚀脉冲涡流检测系统的研制与与应用[J].无损检测,2010,32(2):127-130.

[12]孙杰,李绪丰,胡华胜,等.基于PECT技术的带包覆层管道壁厚减薄定量方法研究[J].无损探伤,2019,43(1):6-10.

[13]付跃文,康小伟,喻星星.带包覆层铁磁性金属管道局部腐蚀的脉冲涡流检测[J].应用基础与工程科学学报,2013,21(4):786-795.

[14]林俊明,林发炳,林春景.基于脉冲涡流的带保温层管壁腐蚀电磁检测系统[J].无损探伤,2010,34(1):44-46.

[15]徐志远.带包覆层管道壁厚减薄脉冲涡流检测理论与方法[D].武汉:华中科技大学,2012.

[16]李建.铁磁构件脉冲涡流测厚中磁通量检测模型与方法[D].武汉:华中科技大学,2015.

[17]付跃文,喻星星.脉冲涡流方法过油管检测套管横向裂缝研究[J].机械工程学报,2014,50(24):1-9.

[18]蔚道祥.带包覆层铁磁管道内部腐蚀脉冲涡流检测研究[D].南昌:南昌航空大学,2015.

[19]TUMANSI S.Induction coil sensors-A review[J].Measurement Science&Technology,2007,18(3):R31-R46.

[20]YANG H C,TAI C C.The interaction of pulsed eddy current with metal surface crack for various coils[J].Review of Progress in Quantitative Nondestructive,2002,615(1):409-414.

[21]陈定岳,赖圣,陈虎,等.基于脉冲涡流技术的带包覆层管道内壁局部腐蚀检测研究[Z].宁波市特种设备检验研究院.2019.

[22]Smith R A,Hugo G R.Transient eddy-current NDE for aging air⁃craft-capabilities and limitations[J].Insight,2001,43(1):14-25.

[23]Smith R A,Hugo G R.Deep corrosion and crack detection in ag⁃ing aircraft using transient eddy-current NDE[J].Proc eedings of 5th Joint NASA/FAA/DoD Conference on Aging Aircraft,2001 September 10-11;Orlando,USA.

[24]杨帆,余兆虎,付跃文,等.基于U形磁导体聚焦探头的脉冲涡流检测研究[J].传感技术学报,2022,35(2):267-276.

[25]孙杰,李绪丰,付跃文.保温管道脉冲涡流检测U型探头的试验研究[J].石油化工腐蚀与防护,2019,36(5):37-41,51.

[26]Rudlin John.New Developments in Automated Inspection for Corrosion under Insulation,ECNDT[C].Cambridge UK:2006.

[27]Giguere J S R,Lepine B A,Dubois J M S.Detection of Cracks beneath rivet heads via pulsed eddy current technique[J].Rev.Prog.QNDE.2002,21:1968-1975.

[28]Panas S M,Papayiannakis A G.Eddy currents in an infinite slab due to an elliptic current excitation[J].IEEE Trans.Magn.,1991,27(5):4328-4337.

[29]薛胜龙.复杂管道条件下带包覆层铁磁性管道腐蚀脉冲涡流检测[D].南昌:南昌航空大学,2016.

[30]汤陈怀,宋友立,林金峰.等.带包覆层管道腐蚀脉冲涡流检测抗相邻管道干扰试验研究[J].无损探伤,2017,41(1):5-8.

[31]Waters C.Rtd-incotest—For the Detection of Corrosion under Insulation[EB/OL].2005.

[32]Pecquois J M,2002.Safety Feedback Notice 16-2002[EB/OL].Availble:

[33]朱琪,韩扬,徐境阳,等.发电厂管道脉冲涡流测厚关键技术研究与应用[J].电力勘测设计,2023(12):17-22,43.

[34]吴斌,张皓,张大伟,等.LNG接收站低温管道无损检测方法适应性分析[J].化工机械,2023,50(1):26-31.

[35]蔡刚毅,陈浩禹,郑宏伟,等.基于Lyft脉冲涡流检测系统的带隔热层在用球罐金属损失检测技术[J].化工机械,2022,49(5):831-836.

[36]原鹏,魏志杰,王恪典,等.脉冲涡流技术对包覆层管道缺陷检测[J].机械设计与制造,2023(9):55-58,63.