X荧光玻璃熔片法分析锰硅合金的应用论文

2024-12-27 11:56:15 来源: 作者:dingchenxi

摘要:化学分析方法分析锰硅合金中硅、锰、磷等成分时步骤繁琐,分析速度慢,人为误差多,无法满足生产的需要;采用X荧光玻璃熔片法更加便捷,通常采用直接熔融法分析锰硅合金时能够对铂金坩埚形成腐蚀,同行业中采用无水四硼酸锂挂壁后氧化方式进行分析,对人员操作要求较高。

摘要:化学分析方法分析锰硅合金中硅、锰、磷等成分时步骤繁琐,分析速度慢,人为误差多,无法满足生产的需要;采用X荧光玻璃熔片法更加便捷,通常采用直接熔融法分析锰硅合金时能够对铂金坩埚形成腐蚀,同行业中采用无水四硼酸锂挂壁后氧化方式进行分析,对人员操作要求较高。本方法通过无水四硼酸锂衬底,硼酸及碳酸锂作氧化剂,在700~900℃范围内进行氧化处理,将其中的硅、锰、磷单质进行氧化变为氧化态,进而避免坩埚的腐蚀,实现熔片快速分析。通过本方法的应用,能够大幅提高分析效率,且过程简单,准确度高,便于推广,同时可减少各类腐蚀性危险化学药品的使用,适应企业快节奏的生产需求。

关键词:X射线荧光;无水四硼酸锂;玻璃熔片;锰硅合金

0引言

山西中阳钢铁有限公司质检中心自引进岛津MXF-2400 X射线荧光分析仪,该设备性能稳定,运行良好,分析速度快,超出了预期效果。锰硅合金作为炼钢生产的主要添加剂,其主要成分硅、锰、铁、磷、碳以单质形式存在,一直以来采用化学分析方法,效率低、速度慢。传统的化学分析方法分析时硅采用氟硅酸钾滴定法进行分析[1],其分析原理为将试样在低温下(低于20℃)使用硝酸、氢氟酸分解,将硅转化为氟硅酸,加入氟化钾、硝酸钾溶液生成氟硅酸钾沉淀,经过滤洗涤后用氢氧化钠中和残留于滤纸和沉淀上的游离酸。加入沸水使氟硅酸钾沉淀水解析出氢氟酸,用酚酞作指示剂,用氢氧化钠标准溶液滴定至微红色不褪为终点,根据氢氧化钠标准溶液的消耗量计算硅的质量分数。锰采用硝酸铵氧化滴定法进行分析[2],其分析原理为样品使用磷酸、硝酸加热溶解后,在磷酸介质中,在220~240℃温度下,快速加入一定量的硝酸铵,将锰氧化至三价,以N-苯代邻氨基苯甲酸为指示剂,用硫酸亚铁铵标准溶液滴定至亮黄色为终点,根据硫酸亚铁铵标准溶液的消耗量计算锰的质量分数。磷采用钼蓝分光光度法进行分析[3],其分析原理为样品在聚四氟乙烯烧杯或铂皿中,通过硝酸、氢氟酸分解,加高氯酸蒸发至冒烟,驱除氢氟酸、硝酸,将磷转化为正磷酸。滴加亚硫酸氢钠使二氧化锰等分解,铁等被还原,加入钼酸铵、硫酸肼配置的显色剂溶液,生成磷钼蓝,于分光光度计波长825 nm处测得其吸光度,计算磷的质量分数。通过传统化学分析方法进行硅、锰、磷三种元素的分析时,需使用硝酸、氢氟酸、高氯酸等强腐蚀性药品,即对分析员形成安全隐患,同时分析过程产生的废液对环境产生污染,且分析周期长,不能满足工业生产快速分析的需要。锰硅合金使用X射线荧光光谱分析的方法主要有熔融法和粉末压片法[4],利用粉末压片法分析时,样品粒度要求达到400目以上或更高,给制样过程增加难度,并且其检验结果受基体效应、矿物效应及样品粒度、偏析、样品变化(吸湿、氧化)等因素的影响,分析结果不稳定;在采用熔融法分析时,由于锰硅合金中硅、锰、磷、铁、碳等元素是以单质形式存在,在高温下能够和铂金坩埚发生反应,使铂金坩埚合金化,所以需利用氧化剂将样品在一定的温度条件下进行氧化,使其中的单质元素转化为氧化态,而后进行熔融,即可避免铂金坩埚的腐蚀[5];同时熔融分析能够消除基体效应、矿物效应的影响,提升检验结果的准确性和重复性。本方法以碳酸锂、硼酸作氧化剂,无水四硼酸锂铺底作保护剂,表面用无水四硼酸锂做覆盖剂,在700~900℃进行氧化,使其中的单质转化为氧化物,用碘化铵作脱模剂,于1 050℃高温在铂金坩埚中进行熔融,从而成功制得均匀的玻璃片,通过标准物质的含量与荧光强度建立工作曲线,进而测定试样的含量,实现高效分析,及时准确地服务炼钢生产。

1实验部分

1.1仪器与试剂

日本岛津MXF-2400固定道X荧光光谱仪(4 kW端窗铑靶X光管);上海钜晶1 200℃箱式实验电炉;洛阳超耐全自动熔样炉。

无水四硼酸锂(Li2B4O7)、碳酸锂(Li2CO3)、硼酸(H3BO3)、碘化铵(NH4I)均为分析纯。

1.2测量条件

荧光仪工作电压40 kV,电流70 mA,室内温度为22~26℃。

1.3氧化剂的选择

玻璃熔片法主要采用硼酸盐熔融,常用的氧化剂有过氧化钠、过氧化钡、硝酸钾、碳酸盐等[5]。在实验过程中发现使用过氧化钠、硝酸钾与硼酸混合进行氧化时,反应剧烈,氧化过程喷溅严重,分析结果重复性差;过氧化钡氧化时效果良好,精度及准确度能够达到分析要求[6],但存在结果漂移的现象,即在使用同一厂家的过氧化钡时,每桶与每桶之间的分析结果比较会发生一定的偏移,所以在使用新一桶的过氧化钡时需对各元素进行漂移校正,且过氧化钡属于危险化学品,管控严格,成本较高,使用过程存在风险;而利用硼酸、碳酸锂与样品混合进行氧化时,氧化过程温和、充分,使用同一厂家的药品经过试验,基本不发生漂移现象,经过试验,该氧化方法效果良好,分析结果重复性、准确性好,能够满足分析要求。

1.4氧化方式及熔剂用量的确定

在将锰硅合金中的硅、锰、磷等单质氧化为氧化态时,必须保证氧化过程中样品与铂金坩埚不进行接触,否则就会腐蚀坩埚。如果采用无水四硼酸锂挂壁的方式进行预氧化[7],需要分析人员有熟练的操作能力,对人员操作水平要求较高,通过将无水四硼酸锂均匀铺于铂金坩埚底部,再将氧化剂与样品混合后倾倒于无水四硼酸锂表面成锥形状,并用少量无水四硼酸锂将其覆盖,避免氧化过程发生喷溅,最后将坩埚放入马弗炉内升温氧化。这种方式操作简单,对人员操作水平要求较低,便于推广。保护剂用量选择6、7.5、9 g进行试验,覆盖剂固定1.5 g,选择6 g保护剂时,底部铺平后面积较小,在倾倒入样品与氧化剂的混合物后,极易对坩埚边缘造成腐蚀;选择9 g保护剂时,形成玻璃片较厚,造成分析元素荧光强度较低,降低分析的精准度;选择7.5 g保护剂时,能够兼顾玻璃片质量及荧光强度,最终选择7.5 g保护剂,1.5 g覆盖剂进行分析。

1.5氧化温度及时间的选择

氧化温度的高低决定氧化效果的好坏。氧化温度过低,氧化不能充分进行,导致氧化不完全,存在结块,熔融时造成坩埚腐蚀;氧化温度过高,易造成氧化过程反应剧烈,发生喷溅,影响结果准确性。无水四硼酸锂熔点为930℃,碳酸锂熔点为618℃,所以选择起始氧化温度为700℃,最终结束温度为900℃,从而保证氧化过程中无水四硼酸锂不会熔化,氧化物及样品不会与坩埚进行接触,坩埚不被腐蚀。通过试验,发现在氧化过程中将温度从700℃升至900℃时升温时间控制在20 min左右最佳,并在900℃保持20 min,保证反应充分进行。

1.6熔融时间的确定

分别选用14、16、18、20、22 min的熔样时间[8]进行试验,结果发现,随着熔样时间的延长,分析结果的重复性增加,但超过18 min后增加不明显,且时间越长,脱模剂用量越大,脱模剂挥发严重,脱模效果变差,为保证结果的重复性并尽量减少分析时间,最终选用18 min的熔融时间。

1.7脱模剂用量的确定

选用NH4I作为脱模剂,分别加入0.3、0.5、0.8、1.0、1.2 g进行试验[9],结果发现,随着NH4I用量的递增,脱模效果越来越好,但用量超过0.8 g后熔融过程中碘的挥发较为严重,过程污染严重,且脱模效果较0.8 g变化不明显,故选用0.5~0.8 g的脱模剂用量。

1.8分析步骤

称取已制备好的锰硅合金样品(充分干燥且粒度应小于200目)0.2 g,硼酸0.4 g,碳酸锂0.8 g于瓷坩埚中搅拌混匀,混匀时应充分搅拌,保证均匀混合,而后在铂金坩埚(底部直径约为30 mm)中称取7.5 g无水四硼酸锂摊平,将混匀后样品均匀倾倒在无水四硼酸锂表面成锥形状,称取1.5 g无水四硼酸锂均匀覆盖在样品表面,而后将坩埚放入700℃的马弗炉中进行氧化,氧化过程要求20 min内温度从700℃升至900℃,并在900℃保温20 min,氧化完成后取出并观察样品氧化状态,当存在颗粒状熔体时说明氧化不完全,需重新分析;而后称取0.5~0.8 g固体碘化铵放入坩埚内,于1 050℃全自动熔样炉中熔融18 min。

2工作曲线建立

2.1标样的选择

通过选择不同梯度的合金标准样品,保证曲线含量范围基本覆盖分析样品要求[10],确保曲线的准确性,最终确定使用表1中的9份合金标准样品进行曲线制作。

2.2分析参数及条件

分析参数及条件见表2。

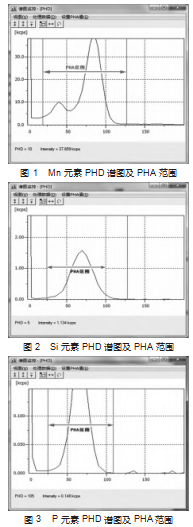

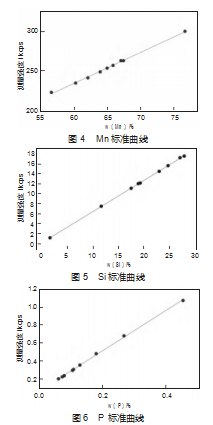

2.3标准曲线的绘制

用表1系列标样,按照1.8步骤确定的分析方法进行熔片,按照表2确定的分析参数及条件进行设定,依据仪器配备的软件,按步骤对各元素信息、含量进行设置,选取各元素含量最高的样品对各元素的PHD(Pulse height Distribution Curve)进行扫描,仪器会自动弹出谱图监控界面,根据谱图选择波峰两侧的平滑处作为该元素的PHA(Pulse Height Analyzer)范围,扫描图及设置范围见图1—图3,而后对制得的玻璃片进行强度登记,建立回归曲线。锰、硅、磷标准曲线分别见图4—图6。

由图4可知,Mn曲线相关系数1.000 0,标准值与计算值最大偏差为0.22%,能够满足分析要求。由图5可知,Si曲线相关系数1.000 0,标准值与计算值最大偏差为0.20%,能够满足分析要求。由图6可知,P曲线相关系数0.999 9,标准值与计算值最大偏差为0.004%,能够满足分析要求。

3结果与讨论

3.1分析结果的准确度

利用上述样品制备方法和仪器测量条件,选取3份标准样品和3份试样进行测定,并与标准值、化学分析方法结果进行比对,两种检验方法结果的差值均在相关化学法检测标准的允许误差范围内[1-3],结果见表3。

3.2分析结果的精密度

选取一份标样和一份试样按试验方法制备5份玻璃片,进行测定,对各元素分别计算结果的相对标准偏差,结果见表4。

3.3讨论

1)制备后的样品粒度应达到200目以上,粒度太大将影响氧化效果,导致氧化失败。

2)制作玻璃熔片时,样品一定要准确称量,同时要保证样品与氧化剂充分混匀[11],混匀过程中如发现有颗粒状物质应进行研磨,保证氧化过程能充分反应。

3)样品在倾倒过程中不能接触铂金坩埚边缘,否则会造成坩埚腐蚀。

4)制备好的样品要及时放入干燥器中保存,防止吸潮影响测定。

4结语

通过采用氧化处理、高温熔融、X荧光检测锰硅合金中各元素含量,和化学分析结果相比,具有操作简单、分析快捷、便于推广的优点,且准确度和精密度良好,适用于快节奏的生产物料成分分析要求,同时能够提高检验效率,大大降低分析人员劳动强度,减少由于人为因素造成的分析误差。

参考文献

[1]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.锰铁、锰硅合金、氮化锰铁和金属锰硅含量的测定钼蓝分光光度法、氟硅酸钾滴定法和高氯酸重量法:GB/T5686.2—2022[S].北京:中国标准出版社,2022.

[2]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.锰铁、锰硅合金、氮化锰铁和金属锰锰含量的测定电位滴定法、硝酸铵氧化滴定法及高氯酸氧化滴定法:GB/T5686.1—2022[S].北京:中国标准出版社,2022.

[3]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.锰铁、锰硅合金、氮化锰铁和金属锰磷含量的测定钼蓝分光光度法和铋磷钼蓝分光光度法:GB/T5686.4—2022[S].北京:中国标准出版社,2022.

[4]罗立强,詹秀春,李国会.X射线荧光光谱仪[M].北京:化学工业出版社,2008.

[5]卓尚军.硼酸盐熔融的物理与化学[M].上海:华东理工大学出版社,2006.

[6]邢文青,吴超超,王岩,等.X射线荧光熔融法测定锰系合金中硅、锰和磷含量[J].南方金属,2016(3):3.

[7]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.锰铁、锰硅合金和金属锰锰、硅、铁、磷含量的测定波长色散X射线荧光光谱法:YB/T4907—2021[S].北京:中国标准出版社,2021.

[8]鲍希波,石毓霞,赵靖,等.熔融制样-x射线荧光光谱法测定硅铁合金中主次元素.冶金分析,31(5):5.

[9]Fluorescent X.Abstract and references materials science[J].Eastern-European Journal of Enterprise Technologies,2018,5(12):95.

[10]Almahri A,Alkhamis K,Qarah A F,et al.Preparation of polyacry-lonitrile-based solution blow spinning fluorescent nanofibers from perylene-doped silica nanoparticles[J].Polymer-Plastics Technolo-gy and Materials,2023,62(18):2390-2402.

[11]Richter V,Lanzerstorfer P,Weghuber J,et al.Probing small dis-tances in live cell imaging[C]//Photonics.MDPI,2021,8(6):176.