超声焊头的动力学分析与优化设计论文

2024-12-27 11:54:05 来源: 作者:liziwei

摘要:超声焊头是超声焊接系统的主要组成部分,其影响因素复杂多样,试验验证所需成本太大。为缩短研发周期、节约生产资金,通过运用SolidWorks建立6种超声焊头模型,分别进行动力学分析,包括模态仿真和谐响应分析,同时考虑约束和位移载荷等因素对其影响。通过有限元模拟,得到最优焊头结构,第二阶振型频率为20 262 Hz,与焊接机固有频率偏差为1.3%,最大弯曲变形1.23μm发生在焊齿位置,与实际状态保持一致;谐响应分析中,最大应力323 MPa发生在焊头突变处,小于材料的屈服应力744 MPa;振幅最大33μm

摘要:超声焊头是超声焊接系统的主要组成部分,其影响因素复杂多样,试验验证所需成本太大。为缩短研发周期、节约生产资金,通过运用SolidWorks建立6种超声焊头模型,分别进行动力学分析,包括模态仿真和谐响应分析,同时考虑约束和位移载荷等因素对其影响。通过有限元模拟,得到最优焊头结构,第二阶振型频率为20 262 Hz,与焊接机固有频率偏差为1.3%,最大弯曲变形1.23μm发生在焊齿位置,与实际状态保持一致;谐响应分析中,最大应力323 MPa发生在焊头突变处,小于材料的屈服应力744 MPa;振幅最大33μm产生在焊齿处,放大系数高达6倍。因此,加工谐振频率20 000 Hz超声焊头,通过生产电芯50万支电芯验证焊头可行性,为新产品超声焊头开发提供了一种新的途径和方法。

关键词:超声焊头;模态分析;仿真分析;谐响应分析;固有频率

0引言

为实现电池极速充电时电阻及温升有效降低,需要在减小焊接空间、增加过流面积、焊接层数等方面进行验证。由于焊接条件越来越苛刻,某款产品有效焊接尺寸为宽度-长度(2 mm×60 mm),随着焊接长度与极耳厚度增,以及及焊头宽度缩减,焊头受力均匀性、能量传播一致性、振幅大小等方面需要进行分析研究。前期某款产品生产过程中焊头断裂,由于焊头采购费用高达2万元,根据了解,是由于设备供应商设计能力有限,往往通过反复修模来达到设计指标。因此有必要利用技术优势开发耐用的工装以及一套合理的设计方法。

超声波焊接是将50 Hz的工频电流经过超声波发生器和换能器转换为机械振动,后经过变幅杆放大后,由焊头传递给被焊工件,达到上层工件跟随焊头产生机械振动。焊头形状会影响到应力分布和振幅,大量的焊接实验增加了生产的成本,且费时费力,数值模拟尽管有一些局限性,但在焊头结构设计过程中,可以优化结构参数,对生产具有较好的指导意义。

基于动力学分析基础知识,以及SolidWorks强大的设计分析能力,文中对焊头进行了模态和谐响应分析,运行软件设计出满足需求焊头,并通过批量生产验证焊头可行性。为新型号焊头设计提供一种思路,降低生产成本、缩短研发周期,为后续生产具有一定的指导意义。

1超声焊头的动力学分析

动力学分析是CAE的重要组成部分,综合考虑变载荷、阻尼以及惯性效应对整个结构或部件的影响。模态分析和谐响应分析可深层次反映出焊头的状态,主要从这两个方面对其进行分析。

1.1超声焊头的模态有限元分析及优化

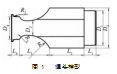

焊接机配套附件经过多年经验积累,设计比较成熟,焊头尺寸是针对不同的产品、应用环境、设备参数等不同而改变。超声焊头是超声波焊接机和箔材的接触界面,其功能是将由变幅器输出的纵向机械振动均匀有效地传递给箔材,它的形状要与箔材贴合良好,振动时才能减少焊头损伤;焊头在振动时,局部会产生应力集中,如何优化这些局部结构也是设计时需要考虑的问题。为某款产品设计焊头,参考实际生产使用的焊头尺寸模型,设计模型如图1所示。

1.1.1建模和创建材料属性

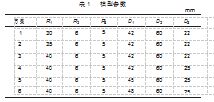

由于SolidWorks具有强大的参数化功能,还提供了强大的分析工具,可直接对生产的模型进行有限元分析,实现模型的优化设计。用SolidWorks按照设计图纸建立6种焊头模型,具体数值如表1所示。

由于超声焊头在突变截面处设计为圆弧过渡,R1是突变最大的,从60 mm直降到25 mm,因此其大小设计为30、35、40 mm三种状态;R2和R3相对较小,忽略其影响,分别取经验值6 mm和5 mm;至于D1与调幅器其直接螺丝连接,将纵向机械振动传递到焊头,因此其大小设置42、45、48 mm。

超声波焊头材质主要有钛合金、镁铝合金、粉末冶金钢等,由于焊接所需功率较大、焊接寿命尽量长,在模态分析界面选择材质钛合金,其耐磨性好,设置材料的密度4 730 kg/m3、弹性模量115 GPa及泊松比0.33等参数。

1.1.2约束条件设置

焊头是通过高强度连接螺栓与调幅杆连接,整体呈悬臂梁状态,焊齿面设置自由状态,将焊头连接面完全固定,约束连接面U1、U2、U3三个方向位移和UR1、UR2、UR3三个方向的旋转,与实际工作状态相符合。

1.1.3网格划分

为了保证网格划分质量,提高计算精度,采用自动过渡最优划分设置,设定单元网格尺寸3.5 mm,划分高品质网格,共有77 252个节点及53 284个单元,划分网格如图2所示。

1.1.4结果分析与结构优化

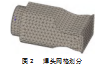

解算器选择为FFEPLUS,不兼容接合选项设置精确,限制频率范围12 000~25 000 Hz,提取五阶模态进行求解。分析模型每一阶的固有频率和振动形态,共分析五阶形态。

对比表中的6种方案模拟分析结果,方案5仿真效果最佳。应力极大点位置受过渡圆弧的影响最明显,增大R1,可较好改善焊头应力集中;D1适当增大,可适当改善焊齿面振幅均匀性,一直增大,反而效果相对较差,当其取值45 mm时,模拟效果较好;根据大量在用的焊头数据,D3和D4设计需要一定的阶梯。

方案5的第二阶振型对应频率为20 262 Hz,与焊接机固有频率20 kHz偏差为1.3%,可达到较好共振效果。

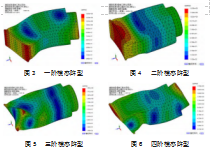

有限元分析得出焊头五阶模态振型云图如图4~8所示。一阶振型为沿轴向的弯曲变形,最大变形处位于焊齿的两侧,二阶振型为轴向压缩变形,最大变形位于焊齿中间位置,三阶振型均为沿轴向扭转和径向压缩的组合变形,最大变形发生在焊齿的四个角,四阶和五阶变形为沿轴向的弯曲变形,最大变形处位于焊齿的两侧。从模态阵型图中可看出:第二阶振型满足焊头纵向振动要求。

超声波焊接过程中焊齿与箔材直接接触,垂直高频振动挤压,焊齿变形量最大。从模态阵型中可以看出,其中图4第二阶模态阵型最大弯曲变形发生在焊齿位置,此位置颜色为红色,变形量为1.23μm;焊头渐变位置颜色为蓝色,几乎无变形;焊头长度方向振幅均匀,交变应力相对会变小,高频振动时,可产生绝佳谐振状态,与实际情况一致。

1.2超声焊头的谐响应有限元分析

谐响应分析用于确定结构在承受简谐规律变化的载荷时稳态响应,计算结构的稳态受迫振动,得出结构在设计频率下的响应值,指导设计人员预测结构的动力特性。超声焊头谐响应分析可确定位移对频率的幅频特性曲线及其他结构随频率变化的情况。

分析过程为:第一步得到模型的固有频率;第二步需要输入响应幅值,定义涵盖固有频率的一个范围,取几个频率点成一加载曲线。由于是受迫振动,加上阻尼的影响,要不间断对其输入才能使振动得以维持。

下面开展超声焊头的位移载荷响应分析。

谐响应分析主要是在其固有频率和幅值的正弦载荷作用下的稳态响应,使其达到共振效果。约束条件为:将焊头连接面完全固定,约束此面U1、U2、U3三个方向位移和UR1、UR2、UR3三个方向的旋转,与实际工作状态相符合。频率取值范围为:15 000~23 000 Hz,幅值为5μm设计频率与幅值对应的正弦曲线,阻尼系数取值0.03,在焊头端面加载输入响应,焊头工作的时候其按正弦周期变化。

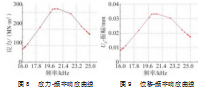

根据模态分析中焊头纵向振动频率20 262 Hz,设置搜索频率区间为19 700~20 700 Hz,迭代步为21,得到应力和振幅随频率变化的响应曲线,如图8~9所示。从曲线图上可以看出,频率在20 000 Hz附近,焊头对应的应力和Z向振幅为最大,曲线接近正弦规律变化,整个超声系统达到共振状态,焊头幅值最大,进而将其能量转移给箔材,完成焊接过程,取得较好焊接效果。

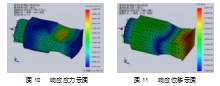

谐响应分析结果中,频率为20 359 Hz最靠近设计频率,更容易发生共振,故查看该频率下的应力及振幅分布云图,如图10~11所示,从图中可以看出:焊头突变处最大应力约为323 MPa,最大应力小于材料的屈服应力744 MPa,焊齿位置应力仅有4 MPa,远远小于屈服应力,可使其有较长的生命周期;焊齿处的振幅最大为33μm,整个焊齿幅值相对比较均匀,其对箔材能量输入趋于一致,其他位置几乎无位移发生。输入端振幅为5μm,放大系数高达6倍,达到较好的焊接效果,满足设计要求。

2优化焊头量产试验

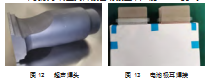

此款电池采用2 mm×60 mm尺寸进行焊接,负极箔材厚度为6μm,正极箔材厚度为13μm,无保护片,焊齿尺寸形状为宝塔,顶部尺寸为0.2 mm,底部尺寸为1 mm,齿高为0.4 mm,两排齿,共计120个齿,焊头加工实物如图13所示,可满足焊接层数为50层,转接片厚度为铝极耳0.4 mm、铜极耳0.3 mm,采用焊接机型号为L20-5.5 kW,安装于转盘式焊接自动线上,产能5 000支/d。

生产50万支电池任务,具体焊接电池如图14所示,拉力测试按照箔材之间拉力大于或等于50 N,转接片与极耳之间拉力大于或等于70 N,二者残留面积均大于80%,箔材无焊烂、焊断、隔膜无收缩等异常情况,焊接过程检验可满足工艺设计要求,目前已交付客户使用。目前焊头状态良好,无明显磨损、断裂等问题,批量生产验证优化后焊头可行性,为焊头设计提供新途径。

3结束语

本文进行了超声焊接系统中焊头的开发,优化设计了频率为20 000 Hz、1/2波长的焊头。利用软件焊头进行了模态分析、谐响应分析,对焊头进行了优化设计。通过对焊头动力学分析和优化设计,以及批量生产验证,得到如下结论。

(1)方案5的焊头第二阶振型频率为20 262 Hz,与焊接机固有频率20 000 Hz偏差为1.3%,第二阶模态振型最大弯曲变形发生在焊齿位置,变形量为1.23μm;同时其显示焊头振幅均匀,在高频振动时,可产生绝佳谐振状态,与实际情况一致。

(2)谐响应分析中,焊头输入端施加振幅为5μm,频率为20 359 Hz最靠近设计频率,从其对应云图中可以看出,焊头突变处最大应力约为323 MPa,远远小于材料的屈服应力744 MPa;焊齿处的振幅最大为33μm,放大系数高达6倍,满足设计要求。

(3)通过加工设计焊头,生产50万支电池,焊接过程检验满足工艺设计要求,目前已交付客户使用,为新产品超声焊头开发提供了一种新的途径和方法。

由于超声焊接情况复杂多变,文中谐响应有限元分析只对焊头施加了位移载荷,未来需要在外力载荷、位移载荷等多重载荷叠加作用下,开展焊头的节点偏移研究、谐响应分析研究、超声焊头疲劳寿命的研究。

参考文献:

[1]朱寅.超声变幅杆有限元谐振分析[J].机械,2005(12):13-15.

[2]陈硕.基于ABAQUS超声振动钻削系统变幅杆模态分析[J].精密制造与自动化,2018(2):19-21.

[3]王忠进,缪兴华,胡神阳,等.基于有限元方法的阶梯形超声变幅杆的设计与修正[J].电加工与模具,2018(1):61-xx.

[4]洪波.基于Solidworks的机床横梁有限元模态分析[J].职业,2013(5):88.

[5]伍利群.变幅杆外形结构对超声纵向振动性能参数的影响[J].机械设计与制造,2010(4):212-213.

[6]许敏,薛惠芳.基于SolidWorks的鼓风机叶轮有限元分析[J].风机技术,2011(4):43-47.

[7]李新和,秦清源,何霞辉,等.超声旋压复合变幅杆的设计计算与仿真分析[J].机械科学与技术,2014,33(8):1155-1160.

[8]汪锐,王艳.基于Abaqus的超声变幅杆设计及有限元分析[J].农业装备与车辆工程,2021,59(2):127-130.

[9]段宇飞.旋转超声冲击表面强化的实验研究[D].太原:太原理工大学,2016.

[10]方正,韦相福,陈德灯,等.Z14巴哈赛车系统优化设计研究[J].装备制造技术,2022(9):70-74.

[11]王斌,阮立,王燕飞,等.基于有限元方法的电动自行车静动力学仿真[J].自动化仪表,2022,43(1):77-81.

[12]吴立敏,文怀兴,隆志力.纵振超声刀柄优化设计研究[J].压电与声光,2019,41(1):85-88.

[13]曾亮,沈萌红,钱孝华.ANSYS在超声波电机设计中的应用[J].机电工程,2009,26(3):84-86.

[14]陈广鹏,江京亮,赵官传,等.基于Abaqus多频率超声变幅杆稳态及谐响应分析[J].机床与液压,2019,47(11):147-150.

[15]刘炜,吴运新.超声换能器ANSYS建模及谐响应分析[J].科学技术与工程,2009,9(10):2728-2731.

[16]王家祥,廖金麒,毛奇,等.圆锥形超声变幅杆的设计及实验分析[J].机械工程与自动化,2018(6):18-20.

[17]赵明利,程雪利,赵波.带工具头超声变幅杆节点定位偏差问题分析[J].声学技术,2013,32(3):253-256.

[18]李乾坤,李学旺,赵春雨,等.机械密封中Ω形和U形波纹管的疲劳寿命分析[J].机电工程技术,2023,52(12):163-166.