自适应控制技术在金属热处理过程中的应用论文

2024-12-18 16:32:23 来源: 作者:liziwei

摘要:文章全面分析了自适应控制技术在金属热处理领域中的应用。首先,详细介绍了自适应控制技术的核心理论、组件及其主要优势。然后,深入探讨了金属热处理流程中的特性,包括基本过程、控制变量和面临的挑战。随后,详细研究了自适应控制技术在金属热处理领域的应用,涵盖了温度控制、时间管理、过程参数调整和质量保证。最后,概括了自适应控制技术在金属热处理行业中的重要性及未来前景。

摘要:文章全面分析了自适应控制技术在金属热处理领域中的应用。首先,详细介绍了自适应控制技术的核心理论、组件及其主要优势。然后,深入探讨了金属热处理流程中的特性,包括基本过程、控制变量和面临的挑战。随后,详细研究了自适应控制技术在金属热处理领域的应用,涵盖了温度控制、时间管理、过程参数调整和质量保证。最后,概括了自适应控制技术在金属热处理行业中的重要性及未来前景。

关键词:自适应控制技术;金属热处理;温度控制;时间控制;质量控制

金属在工业制造流程中广泛应用,其性能直接受到热处理工艺管理和控制的影响。在金属热处理过程中,传统的控制策略常常面临复杂环境和技术需求的挑战。例如,传统的PID控制器在应对不同类型和尺寸的金属材料时表现得相对脆弱,这使得温度和时间等关键因素难以精确控制,从而降低了产品的一致性和质量。自适应控制技术通过实时观察和动态调节各种金属材料特性及热处理阶段,能够根据这些因素进行个性化策略调整,显著提升系统的稳定性和响应速度。其核心原理是利用前沿的控制算法和智能反馈系统,对热处理进行精确管理。这不仅大幅提高了金属产品的机械性能、耐磨性和抗腐蚀能力,还为工业环境中高质量金属制品的生产提供了坚实的技术基础和保障。

1自适应控制技术概述

1.1自适应控制的基本原理

自适应控制方法的基本原理是基于系统内部状态和外部环境的实时变化来调整控制参数,以更好地适应系统的动态变化。其精髓在于能够通过持续监控辨识系统的实时状况与环境变化,利用先进的智能算法与实时反馈机制,自动调整和优化控制策略,从而实现对系统的精确控制。自适应控制技术的显著特性在于其灵活运用能力和快速响应能力。例如,在温度控制领域,自适应控制方案能够基于系统的实时温度数据,自动调整各种加热或冷却设备的工作参数,以保证系统温度在预设条件下稳定,不会产生波动,从而确保在热处理过程中金属材料能够达到预期的物理性质。这套自动调整流程不仅可以实现高效的控制功能,还能够有效应对由温度波动和环境变化等因素引发的影响。自适应控制技术使系统能够灵活应对各种复杂和多样化的生产环境,提升系统性能和稳定性。

1.2自适应控制系统的组成

自适应控制系统主要由传感部件、执行部件、控制单元和反馈循环部分组成。传感器在系统中发挥着关键作用,负责收集关于系统状态的关键数据。例如,在金属热处理过程中,温度传感器能够追踪金属温度的实时变化,并将这些数据传送至控制单元。控制器根据传感器接收到的信息调整其控制策略,确保对整个系统进行更精细的控制。控制器采用的算法通常基于比例-积分-微分(PID)控制或模型预测控制等方法,这些算法的参数配置和调节可以根据特定应用需求和系统属性进行优化。执行器作为控制系统中的执行单元,根据控制器的指令调节系统参数。例如,在温度管理过程中,执行机构可以通过加热器或冷却系统,按照控制器的指令调节加热功率或冷却速度,确保系统温度维持在预定范围内。在反馈回路中,经过执行器的调整,实际输出数据被反馈至控制单元,从而形成一个完整的闭环控制系统,确保系统平稳运行和高准确度。

1.3自适应控制的优点

在工业自动化领域,自适应控制技术因其独特优势而被广泛采用。首先,系统的快速反应能力使其能在遭遇突发变故时迅速调整控制策略。例如,在金属热处理过程中,自适应控制系统能够在金属材料特性变化或环境因素不稳定的情况下,迅速适应并调整控制方案,确保系统运行的稳定性。其次,自适应控制技术展现出卓越的适应能力,能够在各种工况下灵活调整系统需求。例如,在金属热处理阶段,不同金属材料可能呈现出不同的热处理曲线,而自适应控制系统能够根据这些材料特性自我调节,实现最优化的控制效果。此外,自适应控制方法还表现出出色的稳健性,即使面临参数波动和外界干扰,系统依然能够保持稳定的工作状态。这得益于自适应控制系统的即时监控和调节技术,能够对外界干扰和系统内部变化及时响应,确保系统的稳定运行和性能可靠。从宏观角度看,自适应控制技术在提升系统反应速度、适应多样工作情况和维护系统稳定性等方面展示了显著优势,为工业生产环境提供了可靠的管理和控制手段。

2金属热处理过程的特性分析

2.1金属热处理的基本过程

金属热处理是一种通过加热、维持温度和冷却三个关键环节来调整金属材质的工艺,旨在增强其物理和机械特性。在加热过程中,当金属超过其特定的相变温度时,例如,钢材通常被加热到800~1000℃,需要精确控制加热速率,以防止由于热应力导致的形变或裂纹。在保温阶段,金属在高温环境下保持一段时间,使其内部结构发生彻底变化,实现物质的均匀性。例如,对于奥氏体化处理,维持温度可能需要30分钟到几小时,具体取决于金属成分和工件尺寸。在冷却过程中,通过调整冷却速度改变金属的最终微观结构。快速冷却(如水淬)能有效提升硬度,但可能增加材料的脆性;而缓慢冷却(如空冷)通常能得到更好的韧性。整个过程对温度和时间的精确管理至关重要,确保金属材料在实现期望性能的同时,不会出现裂纹和形变。

2.2热处理过程中的控制变量

在金属热处理过程中,温度、时间和环境气氛是决定性的控制因素,直接影响金属的最终组织结构及特性。温度控制是关键环节,需要高精度的设定和监测。例如,钢的淬火处理温度通常需精确控制在850~950℃的范围内,误差必须不超过±5℃。时间参数同样重要,奥氏体化过程中保温时间必须严格符合工艺规范,时间过长或过短都会对金属的最终结构产生不利影响。此外,气氛控制在热处理中占据重要位置,不同的气氛类型(如真空、保护性气氛如氮气、氢气,或氧化气氛如空气)对金属表面的氧化和脱碳反应有明显影响。例如,在真空环境中热处理能有效避免氧化和脱碳,而在氢气氛中热处理有助于改善金属表面质量。综合管理这些因素可以优化热处理流程,提升金属的硬度、韧性和耐磨性等性能。

2.3热处理控制的挑战

金属热处理面临的主要挑战来自金属种类的差异性、工件的复杂几何形状和规模,以及热处理设备的性能和外部环境状况。不同金属材料有各异的热处理特性,例如,高碳钢和低碳钢的淬火温度和时间有明显差异,因此需要采用不同的控制策略。此外,形态复杂的工件在加热和冷却时容易出现温度分布不均,可能引发热应力和形变。厚度不均的工件在加热时可能会产生温度差异,导致内部应力集中,容易形成裂纹。传统的控制策略,如PID控制,难以应对如此复杂且不断变化的工艺条件,无法确保热处理的稳定性和准确性。进一步来说,热处理设备的性能,如加热炉内部的温度均匀性和冷却系统的稳定性,直接影响热处理效果。环境因素,如车间温度和湿度也可能对热处理过程产生不利影响,增加控制的复杂性。为克服这些挑战,自适应控制方法通过实时监测和不断调整策略,显著增强了热处理过程的稳定性和精确度,满足各种金属和工艺的特定需求。

3自适应控制技术的应用

3.1温度控制

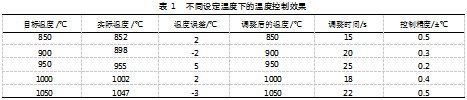

自适应控制策略能够持续监控热处理过程中的温度变化,并根据具体情况自主调节加热能量或冷却速度,确保金属温度符合预定标准。对比不同设定温度条件下的各项参数,如实际温度、温度误差以及调节时长,可以明显看出自适应控制系统在温度管理上的优势。例如,当目标温度设置为850℃时,实际温度可以达到852℃,温度误差控制在2℃范围内。经过15s的调整,温度精确达到850℃,控制精度达到±0.5℃。这显示出自适应控制技术不仅能快速适应温度波动,还能显著提高温度控制的准确性和稳定性。不同温度设置下的温度控制效果数据,如表1所示。

根据表1所展示的数据,能够更深入地理解自适应控制技术的细节及其在温度控制领域的实际效果。例如,当预设目标温度为900℃时,实际温度为898℃,导致温度偏差为-2℃。通过应用自适应控制方法,只需短短20s便能恢复至900℃,且控制精度达到±0.3℃。当目标温度设定为950℃时,实际温度偏高至955℃,误差为5℃。自适应控制系统能够预测并调节未来的温度变化,确保在25s内将温度恢复至950℃,控制精度达到±0.2℃。

当目标温度设定为1050℃时,实际温度为1047℃。经过适当的调整后,温度在22s内上升至1050℃,控制精度保持在±0.5℃以内。根据所收集的数据,自适应控制技术在温度管理方面展现出快速反应、高度准确和稳定性的显著优势。这一技术能够适应热处理流程中的多样化和复杂性需求,从而在提升金属材料处理质量和性能方面起到有效作用。

3.2时间控制

在金属热处理过程中,时间控制是决定热处理效果的关键因素。自适应控制技术通过精确的时间调度,根据金属的特性和热处理流程需求,灵活调整各阶段的时间参数。例如,在奥氏体转变过程中,钢材需要在约900℃的温度下维持一定时间,以完成奥氏体转变。自适应控制系统能够根据钢材的碳浓度和体积,自动调整保温时间,确保相变过程充分进行。对于薄壁部件,保温时间可能仅需15min,而厚壁元件可能需要长达2h的时间。自适应控制技术不仅能精确设定各阶段的时间参数,还能实时监控进展,根据反馈信息动态调整,防止因保温时间过长或过短而导致的工艺缺陷。

在冷却阶段,自适应控制系统根据当前温度信息调节冷却速度和时长,减少因冷却过快引起的内部应力和裂痕。例如,通过调整冷却水的流量和注入时间,可以将冷却速度控制在10~50℃/min,满足不同材料和部件的需求。通过精确的时间管理,自适应控制技术确保金属热处理每个环节在最佳时刻完成,大幅提高了最终产品的质量和一致性。

3.3过程参数控制

在金属热处理过程中,自适应控制技术不仅能够调整处理温度和时间,还能动态调节多个过程参数,以提升热处理效果。气氛的稳定控制尤为重要,特别是在需要防止金属表面氧化或进行特定化学反应时。自适应控制系统可以实时监控炉内气氛成分,如氧气、氮气和氢气,并根据需要自动调整气体流量和混合比例。例如,在受保护气氛中进行热处理时,系统可以将氧含量限制在10ppm以下,有效防止金属表面氧化。

自适应控制技术还能调节搅拌速度,确保炉内温度和气氛均匀分布。通过在油槽中调整搅拌器的旋转速度,可以将油温差控制在±1℃范围内,确保淬火过程的一致性。系统还可以根据金属材质的导热特性和工件形态,动态调节加热功率分布,实现更精确的温度控制。例如,对于较大工件,系统可通过分区加热方式,确保每个部分都达到预设温度范围。

3.4质量控制

通过在热处理流程中应用自适应控制技术,可以显著提高金属制品的质量和一致性,减少次品率。这一目标通过持续的实时监控和关键参数的精细调整来实现。系统具备持续收集和分析温度、时间及气氛数据的能力,实时测量工艺参数的偏差。利用高度精确的温度传感器监控炉内温度波动,系统能检测到细微的温度变化,并及时调整加热器功率,确保温度始终在预定范围内。

在时间控制方面,自适应系统借助精确的计时设备和反馈机制,确保各热处理步骤的时间参数准确且不中断,防止因时间过长或过短导致的工艺缺陷。关于气氛管理,系统能够实时监控炉内气体成分,并利用高级流量控制器调节气体流速,确保气氛成分保持在预定水平,避免金属表面氧化或脱碳。此外,自适应控制系统能在流程中对异常情况进行早期预警和自动调整,减少缺陷产品的出现。例如,当系统检测到温度突然上升时,可迅速启动冷却流程或调整加热器功率,预防金属过热导致的性能下降。

4结束语

自适应控制方法在金属热处理领域展现了广泛的应用潜力。通过实时跟踪和动态调节策略,实现了对热处理流程的高度精准与稳定控制,从而显著提高了金属的机械性能和微观结构优化效果。随着传感技术、计算机算法及人工智能的持续发展,自适应控制系统有望进一步增强其智能化程度和响应速度。这主要体现在利用机器学习算法确定优化的工艺参数调整策略,从而实现更高效的自动化控制。此外,通过积累应用经验,自适应控制技术在处理复杂几何形状和特殊合金等方面也有望取得显著进展,这将极大地提升质量并降低制造成本,为金属热处理领域注入新的活力。

参考文献:

[1]肖文照.连续退火炉温度控制系统的设计与研究[D].沈阳:东北大学,2010.

[2]陈伟华.基于模糊PID控制的渗碳炉温控系统研究[D].阜新:辽宁工程技术大学,2005.

[3]姜赫.真空连续退火炉温度控制系统研究[D].沈阳:东北大学,2017.

[4]王付敏.高精度热处理电炉温度控制及其EMC系统的设计与实现[D].成都:电子科技大学,2008.