焦化厂烟气脱硫脱硝及余热利用方法研究论文

2024-11-15 11:06:25 来源: 作者:dingchenxi

摘要:焦化厂生产中产生的烟气含有大量的污染物,一旦排放到大气中,会造成严重的环境污染。因此,需要结合实际情况,引进科学合理的烟气脱硫脱硝技术,减少硫化物、NOx污染排放问题,并优化余热回收利用效率,减少资源浪费,促进焦化厂经营效益的提升。

摘要:焦化厂生产中产生的烟气含有大量的污染物,一旦排放到大气中,会造成严重的环境污染。因此,需要结合实际情况,引进科学合理的烟气脱硫脱硝技术,减少硫化物、NOx污染排放问题,并优化余热回收利用效率,减少资源浪费,促进焦化厂经营效益的提升。基于此,主要对焦化厂烟气脱硫脱硝技术应用以及余热回收利用方法进行探究,旨在进一步提高焦化厂脱硫脱硝效果,减少污染排放,真正实现节能减排和环保目标,促进焦化厂环保技改工作的顺利进行。

关键词:焦化厂;烟气;脱硫脱硝;余热利用

0引言

随着社会发展,人们对环境保护工作越来越重视,且相关部门对工业生产排放指标进行更加严格的管控,减少工业污染排放,避免对生态环境造成危害。在焦化厂生产过程中会形成大量的烟气,其中包含二氧化硫、NOx等污染物,严重危害大气环境安全。所以,需要对脱硫脱硝技术进行优化,实现焦化厂生产设备工艺改造,确保脱硫脱硝技术的有效应用,实现烟气达标排放,减少大气污染,改善空气质量,优化人类生存环境[1]。

1烟气脱硫脱硝技术的应用意义

焦化厂生产过程中需要燃烧大量的燃料,且产生大量的烟气。因为燃烧程度不同,导致烟气中的成分、含量也存在很大差异性。通常焦化厂排放的烟气中含有二氧化硫、氧化氮等物质,一旦在没有任何处理的情况下随意排放,会对大气环境造成严重的污染和破坏,甚至引发酸雨等灾害。人体一旦吸入焦化厂排放的烟气,会严重损害身体健康。所以,需要对烟气脱硫脱硝技术进行优化应用,减少烟气中的污染物浓度,强化环境保护效果,维护人们的身体健康,同时还可以推动焦化厂生产设备的升级改造,进一步提高生产技术水平,为焦化厂的可持续发展奠定良好的基础。

2焦化厂烟气处理难度

2.1温度较高

在焦化厂生产过程中,通过煤塔的运输作用,把煤炭捣固成煤饼装入焦炉炭化室,在该环节实现高温干馏,形成焦炭;通过焦炉加热系统,把煤气与空气在焦炉燃烧室立火道混合燃烧,产生废气,通过跨越孔,通过蓄热室,然后进入到主烟道,通过烟囱排放到空气中。焦炉烟气初始浓度较高,虽然通过系统多个装置处理后,温度有所下降,但是从烟囱排出时,温度仍然很高。而且焦炉烟囱需要进行持续性保温,所以焦炉烟气实际排出温度超过限定温度值,加大了处理难度。

2.2成分复杂

焦炉烟气的成分较为混杂,包含不同类型的含尘气体和混合物质,其中主要为氮氧化物、二氧化硫等物质。烟道中的二氧化硫气体还会与反应剂中的氨产生反应,产生硫酸,该物质的腐蚀性较强,会对处理设备造成一定的腐蚀;烟气各种污染物互相混合,难以单独转化,加大了烟气处理难度。

3焦化厂烟气脱硫脱硝及余热利用工艺

3.1湿法脱硫技术

湿法脱硫主要是使用石灰石、石灰或碳酸钠等浆液作洗涤剂,在反应塔中对烟气进行洗涤,从而除去烟气中的SO2。结合洗涤剂的不同,可以分为石膏法、废渣法、氨法工艺。

1)石膏法工艺技术。该技术在具体应用中,需要把空气注入转化器中,碳酸钙产生氧化反应形成石膏,有效提升烟气脱硫率。该技术工艺在焦化厂烟气脱硫中得到广泛应用,其中脱硫剂主要为石灰石,脱硫效果较好,可以对吸收剂进行高效应用,烟气净化效果较为稳定,但是成本较高,设备运行不稳定,容易出现设备腐蚀现象。

2)废渣法。该技术方法主要是通过石灰石浆液洗涤烟气中的二氧化硫,将其转化为亚硫酸钙、硫酸钙等物质,以便对烟气中的二氧化硫进行有效清除。但是该技术应用中,容易出现设备结垢、堵塞等现象,甚至降低脱离效果。

3)氨法是把氨水作为脱硫剂进行操作,该方法应用中可以对焦炉烟气处理副产物进行高效回收,且氨蒸馏系统运行负荷小。但是该工艺技术只能单一使用,不能与其他工艺联合使用,也限制了该工艺的应用范围。

3.2干法脱硫工艺

干法脱硫技术,该技术的应用原理为:在高温环境下,把固体形态的碳酸钙注入锅炉中燃烧,并在燃烧过程中产生氧化反应,形成氧化钙,并与焦炉烟气中的二氧化硫产生化学反应,形成硫酸钙。在焦化厂条件允许的情况下,还可以利用活性炭吸附、电子束辐照等方式进行脱除,并对烟气中的二氧化硫进行转化,形成硫酸、硫酸铵等物质,这种工艺就是干式脱硫技术。在具体应用中,需要焦炉烟气与固体碱反应剂进行接触,以便使二氧化硫与固体碱吸收剂产生反应,将其转化为硫酸盐。在工艺应用前,需要提前粉碎固体碱性反应剂,这样可以确保与反应剂与烟气充分混合,提高脱硫效果。在半干法脱硫过程中,碱性反应剂表面产生液膜,二氧化硫需要与液膜发生反应,通过这种方式能够有效提升脱硫效果。在干法工艺应用中,要确保焦炉烟气反应通道始终保持干燥性。该技术工艺的传热、传质性能较强,脱硫系统建设中费用不高,而且烟囱通风能力较强。但是整体工艺设备的体积较大,占用较多的面积,需要在脱硫过程中消耗大量的脱硫吸附剂,烟气处理效率不高,烟气中的粉尘不能完全清除[2]。

3.3半干法脱硫技术

该技术主要包含以下方法:

1)喷雾干燥法。该技术应用中,主要是通过机械、气流的力量,把吸收剂进行分散,形成细小的雾状液滴,这样可以增加吸收液与烟气的接触面积,充分混合,两者接触时产生热量交换、质量传递、化学反应,从而完成脱硫目的。通常使用的吸收剂包含碱液、石灰乳、石灰石浆液等。该方法的脱硫效率高达80%左右。可以在气态、液态、固态三相中使用,工艺设备较为简单,生成物为干态的Na2SO4、CaSO4、Na2S2O3、CaS2O3等,方便进行处理,不会对设备造成腐蚀、堵塞,水消耗量较少。但是吸收剂使用量较多,吸收率不理想,自动化要求较高。

2)烟道喷射半干法烟气脱硫,该方法利用锅炉与除尘器之间的烟道作为反应器进行脱硫,不需要另外加吸收容器,使工艺投资大大降低,操作简单,需场地较小,适合于在我国开发应用。半干法烟道喷射烟气脱硫即往烟道中喷入吸收剂浆液,浆滴边蒸发边反应,反应产物以干态粉末出烟道。

3.4 SCR脱硝技术

SCR是选择性催化还原技术的简称,是一种成熟的脱硝工艺,可以对烟气中的NOx进行有效性控制。而且该工艺技术应用中不会产生副产物,没有二次污染,整体工艺装置结构较为简单,可以高效脱硝,方便进行维护等。其脱硝原理为:把氧气环境温度控制在280~420℃左右,并把含有氨的还原剂喷到烟气中,在催化剂作用下,还原剂NH3会与NOx优先发生还原脱除反应,并把NOx还原为无毒、无污染的氮气、水,且在该环节中还原剂不会和氧气产生氧化反应。其中还原剂包含液氨、氨水、尿素等物质。其中SCR反应式为式(1)、式(2):

4NO+4NH3+O24N2+6H2O.(1)

2NO2+4NH3+O23N2+6H2O.(2)

其具体的工艺流程为:把液态氨引入大蒸发器,使其蒸发气化,然后注入SCR系统烟气中;气化的氨和稀释空气相互混合,在喷氨格栅的作用下进入到SCR反应器上游的烟气中;两者完全混合后,在催化剂的作用下产生还原反应,去除NOx。

通过该技术工艺的应用,可以对烟气中95%以上的NOx进行脱除。催化剂在SCR脱硝反应中发挥核心作用,其质量与整体脱硝效率息息相关。因此,需要结合实际情况,对催化剂进行优化选择。一般情况下,需要结合项目烟气的具体成分、特性等进行催化剂选择,其中评价指标包含活动温度、几何特性参数、机械强度参数、化学成分含量、工艺性能指标等。

4新型脱硫脱硝技术

1)硫化碱脱硫法。该技术应用中,需要通过工业级硫化钠作为原料,对工业烟气中的二氧化硫进行吸收,形成硫磺。在反应过程中,会生成Na2SO4、Na2SO3、Na2S2O3、S、Na2Sx等物质,整体反应过程较为复杂,且耗能较高,副产品价值低。通过技术改造,可以把溶液pH值控制在5.5~6.5之间,加入少量添加剂TFS,起到良好的氧化作用,从而形成Na2S2O3,对其进行过滤蒸发后,形成5H2O·Na2S2O3,其附加值较高,脱离率达到97%。

2)膜吸收法。高分子膜分离技术是一种新型的气体分离技术,可以对烟气中的二氧化硫进行有效吸收和分离。在具体操作中,需要通过聚丙烯中空纤维膜作为吸收器,把NaOH溶液当作吸收液,以便对烟气中的二氧化硫进行脱除。该技术应用中,可以通过多孔膜把气体中的二氧化硫气体与NaOH溶液进行有效性分离,二氧化硫从多孔膜进入到气液相界面,与NaOH发生化学反应,完成脱硫任务。该技术应用中可以与吸收技术进行联合应用,能耗较低,且方便操作,成本较低,脱硫率较高。

5烟气余热回收利用系统设计

一般情况下,尾部烟道内的烟气,需要通过蓄热室和预热器后,温度降低,通常可以从1 000℃降到300℃,然后通过焦侧烟道、机侧烟道、主烟道,通过翻板阀调节吸力,并进入除尘器达到除尘目的,在风机的引导下进入脱硫塔内实现脱硫,并经过排烟烟囱排出去。为了对烟气余热进行回收利用,可以通过以下方式进行设备工艺改造:

1)可以在预热器和除尘器之间安装低温省煤器,这样可以降低烟气温度,并且控制烟气流量,从而有效减少引风机出力问题。此外,通过降低烟气温度,还可以减少灰尘的比电阻,从而保障静电除尘器的高效率运行,不需要再进行除尘改造,减少费用支出。

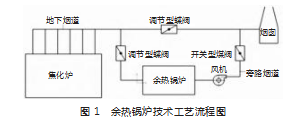

2)应用余热锅炉技术,即对余热回收系统进行改造,增加烟道复线,在主烟道翻板阀前开孔,这样可以引出主烟道中的烟气,通过热管余热锅炉后,可以把烟气温度降到160℃左右,然后在锅炉引风机的作用下,把烟气排入到主烟道翻板阀后面的地下烟道中,并通过烟囱排出;在该过程中还可以对软化水进行加热,形成一定压力的蒸汽,在蒸氨、制冷环节中进行应用。其中余热锅炉技术工艺流程如图1所示。

6结论

焦化厂焦炉烟气的成分较为复杂,烟气温度高加大了脱硫脱硝难度。因此,需要结合实际情况,引进现代化的脱硫脱硝技术,并对余热进行回收利用,减少资源浪费,强化环境保护,推动焦化厂的环保化、绿色化发展。

参考文献

[1]王健.焦化厂焦炉烟气脱硫脱硝技术的应用[J].中国化工贸易,2018,10(19):145.

[2]张忆,李变云.焦炉烟气脱硫脱硝处理工艺方法研究[J].山西化工,2023,43(5):230-231.