节流孔板在海上高温高压气田的推广应用论文

2024-11-15 13:49:10 来源: 作者:dingchenxi

摘要:海上高温高压气田在节流降压方面存在诸多难题,基于此,参考已有开发经验,结合孔板节流原理,提出了通过井下节流降温来解决采油树抬升问题、油嘴后加装节流孔板解决油嘴冲蚀问题、工艺系统加装限流孔板解决排液阀冲蚀和系统不稳定问题。

摘要:海上高温高压气田在节流降压方面存在诸多难题,基于此,参考已有开发经验,结合孔板节流原理,提出了通过井下节流降温来解决采油树抬升问题、油嘴后加装节流孔板解决油嘴冲蚀问题、工艺系统加装限流孔板解决排液阀冲蚀和系统不稳定问题。同时,系统分析了孔板阻塞流、空化气蚀瓶颈,给出了计算孔板节流级数、温度的方法与公式,现场应用效果良好。形成了一套可用于高温高压气田不同生产时期的孔板节流工艺设计方案,确保气田安全、高效、稳定开发。

关键词:高温高压;气田;油嘴冲蚀;采油树抬升;节流;孔板

1高温高压气田简介

中海油在中国南海莺琼盆地东方某区块开发2个高温高压气田,分别标记为A气田和B气田。A气田地层压力系数为1.91、压力为54.6 MPa、地温梯度为4.36℃/100 m、最高地层温度为143℃。B气田生产工况与A气田类似。A气田开井试生产时的生产工况见表1。

海上高温高压气田勘探、开发均属世界级难题,相比常规气田,高温高压气田开发难度更大,生产风险更高[1]。A、B气田开发初期,就出现了油嘴冲蚀磨损、采油树抬升变形、调压阀压差大以及生产稳定性差等问题,严重影响气田安全生产与开发经济性,给现场生产和管理带来严峻挑战。

2高温高压气田面临问题

2.1采油树抬升

温度对高温高压气田井正常生产的影响很大,特别在夏季,产量高于25万m3/d时,井口温度超过80℃。井筒温度过高,会导致井管柱轴向变形,采油树会抬升。采油树抬升会使井管线发生变形,轻则引起停产,重则导致采油树或管线断裂,造成安全隐患。

因此,有必要采取措施控制采油树抬升。

2.2油嘴冲蚀

A气田刚投产时,采油树安装的是国外某知名公司的2"油嘴,但投产不到半年时间,发现各气井井口压力下降较快,井口温度逐步上升,部分气井甚至在油嘴完全关闭时,产量高达35万m3/d。经拆检发现,所有油嘴的阀芯及阀座都出现不同程度冲蚀损坏,油嘴失效导致气井不得不关井,而进口油嘴更换一个价格在5万美元以上。从A气田油嘴流量特性、结构和材质等多个方面论证分析、重新选型,选用了能与气井相匹配的国产油嘴[2]。该油嘴采用2mm的笼套小孔眼、笼套—柱塞内滑套结构,能提高油嘴使用寿命,保持气田生产稳定。

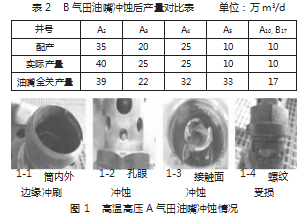

后期投产的B气田虽然采用进口和国产的新型笼套式油嘴,但投产至今已经更换39个油嘴,经常出现油嘴全关时气井仍然有较大流量,其中,17井更换6次,生产工况见表2。经过拆检冲蚀油嘴发现,受影响的有:筒内外边缘冲刷、孔眼冲蚀、油嘴套筒和手轮固定座套筒接触面冲蚀、笼套与采油树螺纹受震动损伤,如图1所示。

2.3设备阀门冲刷、工况不稳定

海上高温高压气田开发受限于平台空间限制,现场工艺系统处理能力余量较小。油嘴后工艺系统常设置3个压力系统,而海上气田天然气处理一般都伴随凝析油稳定与生产水净化工艺,其末级压力系统压力接近常压,当上级压力系统向下级间歇或者连续波动排液时,大压差容易产生空化气蚀,会对排液阀门产生冲蚀损坏。同时,瞬间排放的流体会对下级工艺系统造成冲击,引起压力、液位波动或者油水处理效果变差,有必要采取措施,降低冲击。

3节流孔板减压原理与尺寸计算

3.1孔板减压原理

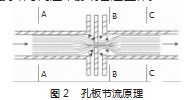

流体经孔板缩口时,流体收缩流束变细。在缩口的下游会出现流束的最小横断面(也即缩流断面),此处流速最大。缩流断面处流速增大而压力降低,当流束进入宽敞区域后,速度降低而压力升高。但不管怎样,因流体能耗以及紊流等原因,下游压力无法恢复到上游压力(见图2)。这种孔板减压方式比设置调节阀更简单,但必须设计合理,否则,容易造成闪蒸、汽蚀及低温封堵等问题,影响管道工作。

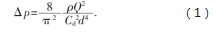

孔板减压只能减动压,不能减静压。当需要减静压时,需采用其他减压装置,如可调式减压稳压阀等。单孔节流压差计算式如式(1):

式中:Δp为小孔的节流压差,Pa;ρ为流体密度,kg/m3;Q为气体的流量,m3/s;Cd为小孔的流量系数,取值0.9;d为小孔直径,m。

多级节流孔板的压降按如下递减规律:

第1级孔板压力为Δp1,第2级孔板压力为Δp1/2,第3级孔板压力为Δp1/22,第4级孔板压力为Δp1/23,…,第n+1级孔板压力为Δp1/2n。按以上几何级数递减,直至接近所需压力,其中一级孔板起主导作用。

3.2孔板阻塞流计算

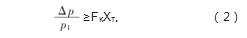

气体阻塞流公式为式(2):

式中:FK为气体的比热比容系数,FK=K/1.4(空气时,FK=1),K为该气体的绝热指数;XT为气体临界压差比系数,与阀或孔板的流路形式、结构有关。

按照公式(2),某气田天然气组分如果满足Δp≤0.668p1,即可保证不产生阻塞流。

液体阻塞压差公式为式(3):

式中:Δps为阻塞压差;F1为压力恢复系数,一般取0.9;p1为进口压力;Ff为临界压力比系数;pv为饱和蒸汽压力;pc为水的热力学临界压力,取22.5 MPa。

根据求得Δps可以计算出节流板的节流级数,同时,求出节流板每级孔板的厚度与孔径。

液体节流板通常应用于核电厂中的管道设计,目的是将上游设备的流体压力降低后排入下游设备[3]。

3.3节流孔板温度计算

因气田节流前后的状态、温度和压力不同,气液相的焓值也不同。因此,计算时要考虑气液相焓值,公式如式(4)、式(5):

h=f(p,T,C),(4)

ml1hl1+mg1hg1=ml3hl3+mg3hg3.(5)

式中:p为压力;T为温度;C为天然气的组成;m为质量分率;h为焓值;下标l为液体;下标g为气体;下标1、3分别为节流前、节流后。

节流前、后的气液相质量分率可采用气液相平衡方法计算,假设节流过程为绝热过程,且忽略节流前后天然气动能的差异,根据能量守恒方程和连续性方程,建立相变的等焓节流方程,实现了对异常高压天然气节流温度的预测。

4节流孔板在高温高压气田应用

4.1节流孔板在井下运用

南海东部海域某深水气田属高温气田,在高温天然气的影响下,气田的生产管柱和完井管柱产生轴向变形,致使采油树升高,引起井口管线应力变形,严重影响生产安全。通过减小产量可以降低温度对完井管柱和生产管柱的影响,进而减小采油树升高幅度。降产控制采油树升高会导致产量缺口,且不利于气田协同开发。针对此问题,现场提出了节流降压降温方案,建立了井筒温度模型,设计并制造了适用于高温气井的井下节流工具[4]。该工具在现场成功实施后,有效降低了井筒温度,减少了采油树升高,保障生产安全的同时,提高单井产能17万m3/d,如图3、图4所示。

4.2节流孔板在油嘴处运用

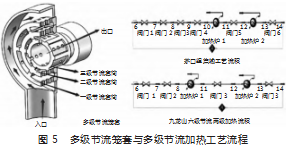

王松等[5]提出了多级节流控制超高压井地面放喷作业方式,通过串联多级油嘴,逐渐降压控制作业风险。聂涛等[6]提出了一种具有四级节流效果的笼套式节流阀,该四级节流效果主要通过阀芯的壁面小孔和底面小孔构成四次节流,来提高节流阀的压力调节范围。曾婷婷等[7]对九龙山异常高压气田目前的地面六级节流两级加热的节流工艺进行研究后,提出了优化建议,如图5所示。

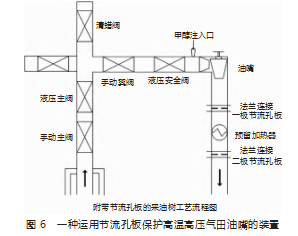

然而,上述研究一方面通过简单叠加节流实现降压,另一方面,偏向于实验结果与现场需求导向,未充分考虑节流引起的气蚀与空化影响、阻塞流瓶颈与节流级数限制。同时,现场运用成本很大。为解决海上高温高压气田高成本油嘴节流降压问题,本文基于节流降压原理,对影响海上高温高压气田油嘴冲蚀原因分析,提出一种运用简单节流孔板保护高温高压气田油嘴的装置,如图6所示。该装置通过法兰短接连接在油嘴后,现场易安装、更换,预留两级节流孔板,可满足油嘴前40 MPa压力降至管汇7 MPa压力时,油嘴前后压差仅约10 MPa,孔板前后不会形成阻塞流,大幅度降低混相流对油嘴的冲蚀。当节流低温可能形成水合物时,预留有甲醇注入口与加热器对混相流进行加热。该装置可以进一步调整孔板工况,降低油嘴前后压差,从而保护油嘴。也可以用高强度钢材在现场简单加工节流孔板,当发生冲蚀损坏时易于更换。通过采用小孔错开的孔板,可以进一步增大压降,同时,降低振动与噪音,从而为海上高温高压气田油嘴冲蚀问题提供一种解决方法,确保现场安全稳定生产。

4.3节流孔板在工艺系统运用

海上高温高压气田通过在排液阀门附近加装限流孔板,可以有效降低空化气蚀现象,减少流体对阀芯的冲蚀。同时,可以削峰平谷,降低间歇或者连续波动排液对下游工艺系统的冲击,保障工艺系统压力、液位稳定,油水处理效果良好。南海某气田通过在段塞流捕集器和压缩机入口分离器排液流程加装自制限流孔板,有效保护了排液阀阀芯、稳定了下游聚结分离器的来液量,油水处理效果大幅度提升。

5结语

海上高温高压气田勘探、开发均属世界级难题,相比常规气田,高温高压气田开发难度更大,生产风险更高。开发生产过程中常出现油嘴冲蚀磨损、采油树抬升变形、调压阀压差大、生产稳定性差等问题,严重影响气田安全生产与开发经济性,给现场生产和管理带来严峻挑战。

本文通过参考陆上高温高压气田开发经验,并结合海上已有开发经验,提出井下节流降温解决采油树抬升问题、油嘴后加装节流孔板解决油嘴冲蚀问题、工艺系统加装限流孔板解决排液阀冲蚀和系统不稳定问题。结合孔板节流原理,系统理论分析了孔板阻塞流、空化气蚀瓶颈,给出了计算孔板节流级数、温度的方法与公式。南海某气田通过在段塞流捕集器和压缩机入口分离器排液流程加装自制限流孔板,有效保护了排液阀阀芯、稳定了下游聚结分离器的来液量,油水处理效果大幅度提升。

经本文研究,形成了一套可用于不同高温高压气田、同一高温高压气田不同生产时期的孔板节流工艺设计方案,保障高温高压气田安全生产,实现单井高效生产、气田稳定开发,具有推广意义。

参考文献

[1]李*刚,安维睁.我国水下油气生产系统装备工程技术进展与展望[J].中国海上油气,2020,32(2):134-141.

[2]黄仕林,庄园,曹纯.元坝高含硫气田笼套式节流阀损毁原因及改进措施[J].油气田地面工程,2016(12):60-63.

[3]李旭东,李勇,曾小康,等.大压降管路节流特性分析及孔板优化设计[J].原子能科学技术,2018(5):808-815.

[4]罗睿乔.井下节流技术在南海东部高温气田的应用[J].海洋工程装备与技术,2022(3):58-66.

[5]王松,李义,牛占山.多级节流控制超高压井地面放喷作业风险[J].化工管理,2014(4):249.

[6]聂涛,胡桂川,周群,等.超高压多级笼套式节流阀的压差分析[J].流体机械,2022(6):98-104.

[7]曾婷婷,李长俊,贾文龙.九龙山异常高压气田地面节流工艺研究[J].集输处理,2016(3):59-61.