苯乙烯化工装置合成工段工艺流程设计分析研究论文

2024-11-06 14:59:14 来源: 作者:liziwei

摘要:本文采用苯烷基化生成乙苯后催化脱氢制得苯乙烯的工艺方法。制取乙苯装置工艺流程主要分为烷基化和精馏两个阶段,苯乙烯典型装置工艺流程主要分为脱氢和精馏两个工段。苯乙烯精馏单元采用顺序分离工艺,即粗苯乙烯液先经苯、甲苯塔,将苯、甲苯等轻组分和乙苯、苯乙烯进行分离。根据相关设计要求对整个生产工段进行科学的工艺设计和设备选型。

摘要:本文采用苯烷基化生成乙苯后催化脱氢制得苯乙烯的工艺方法。制取乙苯装置工艺流程主要分为烷基化和精馏两个阶段,苯乙烯典型装置工艺流程主要分为脱氢和精馏两个工段。苯乙烯精馏单元采用顺序分离工艺,即粗苯乙烯液先经苯、甲苯塔,将苯、甲苯等轻组分和乙苯、苯乙烯进行分离。根据相关设计要求对整个生产工段进行科学的工艺设计和设备选型。

关键词:化工装置;苯乙烯;合成工段;流程设计;分析研究;脱氢;精馏

苯乙烯是生产塑料和合成橡胶的重要有机原料。苯乙烯是一种基础性的化工原料,其用途十分广泛,随着国家经济社会和科技的快速发展,化工行业对苯乙烯的需求量也在不断的增长。对苯乙烯的研究对于化工行业的发展具有重要的意义。

1苯乙烯生产流程的选择

在工业上,苯乙烯可由乙苯催化去氢制得。实验室可以用加热肉桂酸的办法得到。目前,世界上苯乙烯的生产方法主要有乙苯脱氢法、环氧丙烷-苯乙烯(PO/SM)联产法、热解汽油抽提蒸馏回收法以及丁二烯合成法等。

1)乙苯催化脱氢[式(1)]

C6H5C2H5催化剂·C6H5CH CH2.(1)

2)乙苯氧化脱氢法[式(2)]

C6H5C2H5+1/2O2C6H5CH CH2+H2O.(2)

由于乙苯脱氢受平衡的限制需要高温并采有大量水蒸气,使生产成本增大,采用氧化脱氢法就可不受平衡限制。

3)以甲苯为原料的合成法[式(3)、式(4)]

2C6H5CH3+2Pb常压·C6H5CH CHC6H5+2Pb+2H2O.

C6H5CH CHC6H5+CH2 CH2

2C6H5CH CH2.(3)

2Pb+O22PbO.(4)

2苯乙烯工艺流程设计

2.1生产工艺过程

乙苯脱氢法是我国现阶段最常用的工业化生产苯乙烯的方法,我国苯乙烯生产能力约占全世界生产总量的九成以上。本文采用乙苯催化脱氢法,是目前最常用的苯乙烯生产工艺,该生产工艺较为成熟,苯乙烯收率能达到95%以上。

2.1.1反应原理

主反应见式(5):

C6H5C2H5C6H5CH CH2+H2-125.14 kJ/mol(627℃).(5)

副反应见式(6)、式(7):

C6H5C2H5C6H6+CH2CH2-105 kJ/mol.(6)

C6H5C2H5+H2OC6H5CH3+CO2+3H2O.(7)

2.1.2反应条件

2.1.2.1催化剂的选择

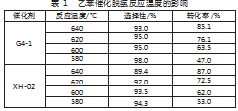

由于苯环比较稳定,在通常的铁系或锌系催化剂作用下,苯环不会被脱氢。脱氢只能发生在侧链上。兰州化学公司研究院推出了无铬的355催化(Fe-K-Mo-Ce),反应温度600~620℃,乙苯转化率62%~76%,选择性94%~97%。

2.1.2.2反应温度

其生产反应过程属于吸热反应,提高反应环境的温度对于提高生产反应速度和反应热力学平衡都有利。但在高温下,裂解、聚合等副反应的反应速度增加更快,导致反应选择性下降,催化剂因表面结焦活性下降速度加快,再生周期缩短,乙苯在XH-02及G4-1催化剂上催化脱氢制苯乙烯时反应温度对转化率和选择性的影响。由查询相关文献资料和表1可知,当反应温度在580~640℃范围时,随着反应温度的升高,产品的转化率不断提高,故在生产过程中一般控制反应温度在580~640℃之间,在反应初期,控制反应温度低点,到了反应的后期反应温度控制高点,达到最优的生产效率。

2.1.2.3乙苯液空速

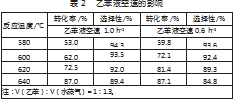

乙苯液空速小,在反应催化剂床层停留的时间较长,产品转化率较高,但是由于伴随着副反应的发生,使其反应的选择性降低,造成增加催化剂表面的结焦量,缩短了工艺反应周期。如果空速增加,会降低反应的转化率,增加原料未转化的循环量。乙苯液的空速对转化率和选择性的影响见表2。现在一般工业上采用的液空速为0.4~0.6 h-1。

本次设计采用乙苯催化脱氢的工艺,多段绝热型反应器,低压或负压操作,所用的催化剂为355催化(Fe-K-Mo-Ce),反应温度为580~620℃,水蒸气与乙苯的物质的量比为14:1左右,液空速为0.4~0.6 h-1。

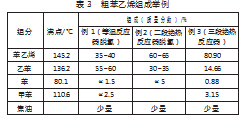

2.2分离工艺

脱氢产物粗苯乙烯的分离和精制。乙苯催化脱氢的工艺生产出的脱氢产物粗苯乙烯,除苯乙烯主产物外,还含有甲苯、苯和苯乙烯,以及少量的焦油。其组成(见表3)因脱氢方法和操作条件不同而有异。

苯乙烯的贮存。苯乙烯单体对于污染物非常敏感,受污染后能够影响它的颜色和聚合性能。放置成品苯乙烯单体的贮槽,应基本上无铁锈和潮气,因为铁锈与阻聚剂会发生作用,使苯乙烯变色,并且使其有加速聚合的危险。

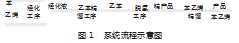

3苯乙烯工艺流程

乙苯催化脱氢合成苯乙烯的工艺流程见图1:

3.1工艺流程简述

来自烷基化反应器的物料进入苯塔的第23块塔板,来自烷基转移反应器的物料进入苯塔的第11块塔板,塔顶操作压力0.56 MPa(G),操作温度156℃,塔顶物流经苯塔塔顶冷凝器冷凝,同时副产0.21 MPa(G)的蒸汽,冷凝的苯物料与新鲜苯罐中。然后经苯塔回流泵将一部分苯做为回流送入苯塔中,其余的苯用苯塔顶泵作为烷基化反应的原料送入中。在苯塔的第4块塔板上侧线采出的干燥苯,用作烷基转移反应器的原料,用泵送入中。

苯塔塔底操作压力为0.61 MPa(G),温度为232℃,塔底物料作为乙苯塔的进料直接送入乙苯塔中,进料板为第29块塔板。乙苯塔顶操作压力为0.105 MPa(G),操作温度165℃,塔顶物料经乙苯塔顶冷凝器冷凝,并副产0.21 MPa(G)的蒸汽,冷凝后的液体产品乙苯经泵一部分作为回流送入乙苯塔中,其余作为中间产品乙苯送往脱氢工段的乙苯蒸发器,或经冷却后送往乙苯罐或不合格乙苯罐。乙苯塔底操作压力为0.144 MPa(G),操作温度为225℃,塔底物料经泵送入多乙苯塔,进料板为第16块板,该塔塔顶操作压力为0.04 MPa(G),操作温度202℃,塔顶多乙苯蒸汽经多乙苯塔冷凝器冷凝后用多乙苯塔塔顶泵送往烷基转移反应器。塔底操作压力为0.07 MPa(G),操作温度为289℃,塔底的高沸物残油,经多乙苯塔再沸器泵部分循环回塔中,部分残油经残油空冷器冷至90℃,送至残油供应罐中,再用残油泵送至残油/焦油罐供蒸汽过热炉,作燃料用。

3.2换热器的计算与选型

3.2.1乙苯塔塔顶冷凝器的选取

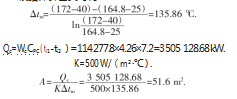

冷凝器中冷却水的进出口温度分别为25℃和40℃,塔顶气相物质被冷凝成饱和液体,馏出液采用泡点回流,冷凝器内为逆流传热。泡点回流温度分为为172.16℃和164.8℃。

热流体tl 172℃→164.8℃

冷却水ts 40℃→25℃

根据计算公式可得:

根据算得的所需传热面积选择塔顶全凝器。查阅管壳式换热器系列标准,其相关参数表4所示,初步选定型号为F500IV-2.5-53.7的浮头式换热器作为乙苯精馏塔的塔顶全凝器。

3.2.2乙苯塔釜再沸器的选取

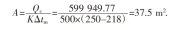

塔底再沸器采用4 000 kPa下250℃的饱和水蒸汽加热,加热蒸汽以饱和液体离开换热器,逆流传热,釜液被加热成饱和液体回流到塔釜。

热流体tl 250℃→250℃冷却水ts 218℃→218℃

因为两流体之间进行恒温传热,故:

Qc=WcCPC(tl1-tl2)=4 401.04×4.26×(250-218)=

599 949.77 kW.

K=500 W/(m2·℃).

根据算得的所需传热面积选择塔底再沸器。查阅管壳式换热器系列标准,初步选定两个型号为F400IV-2.5-38.1的浮头式换热器作为乙苯精馏塔的塔底再沸器。

4结语

本文通过对苯乙烯化工装置合成工段工艺流程设计分析,掌握苯乙烯化工的化工生产工艺,为苯乙烯工艺流程的提升做好理论基础。

参考文献:

[1]刘玲,刘宏吉,张春阳,等.国内外苯乙烯生产及市场分析预测[J].化学工业,2023,41(3):45-51.

[2]宋喜.提高苯乙烯收率的可行性方法[J].中国石油和化工标准与质量,2023,43(13):29-31.

[3]张志成.浅谈苯乙烯产品质量提升[J].橡塑资源利用,2023(3):23-29.

[4]祁洪胜,杨克.苯乙烯产品储罐聚合物含量超标原因分析与对策[J].炼油技术与工程,2023,53(6):45-49.

[5]卢严烨.苯乙烯催化环氧化及其偶联反应研究[D].扬州:扬州大学,2023.

[6]戴冬燕,熊丽萍,李小燕.苯乙烯产能分析及工艺研究[J].山东化工,2023,52(6):163-165.

[7]郑学根.苯乙烯氧化制备环氧苯乙烷研究[J].石油化工技术与经济,2023,39(1):27-30.

[8]单洁,王琪.苯乙烯市场现状与趋势分析[J].天津化工,2022,36(6):17-21.

[9]孟庆宁,许军,李林.苯乙烯焦油综合利用的研究进展[J].炼油与化工,2022,33(1):4-8.

[10]董雁春.苯乙烯生产工艺及技术经济分析[J].石油化工技术与经济,2021,37(5):10-14.