拜耳法氧化铝生产中溶液成分与氧化铝品质关系的研究论文

2024-11-06 14:45:58 来源: 作者:liziwei

摘要:文章研究了拜耳法氧化铝生产过程中溶液成分对氧化铝品质的影响,重点探讨了铝酸钠浓度和杂质离子含量的变化对氧化铝产品纯度、颗粒形态等品质指标的影响。通过系统的实验设计和变量控制,分析了不同溶液成分组合下氧化铝品质的变化规律。实验结果表明,铝酸钠浓度和杂质离子含量是影响氧化铝品质的关键因素,适当调整溶液成分可显著提高氧化铝品质。文章的研究为优化拜耳法生产工艺提供了理论依据和实践指导。

摘要:文章研究了拜耳法氧化铝生产过程中溶液成分对氧化铝品质的影响,重点探讨了铝酸钠浓度和杂质离子含量的变化对氧化铝产品纯度、颗粒形态等品质指标的影响。通过系统的实验设计和变量控制,分析了不同溶液成分组合下氧化铝品质的变化规律。实验结果表明,铝酸钠浓度和杂质离子含量是影响氧化铝品质的关键因素,适当调整溶液成分可显著提高氧化铝品质。文章的研究为优化拜耳法生产工艺提供了理论依据和实践指导。

关键词:拜耳法;氧化铝;溶液成分;铝酸钠浓度;杂质离子

氧化铝作为铝冶炼的重要原料,其品质直接影响到下游铝产品的质量和性能。拜耳法是目前工业上广泛应用的氧化铝生产工艺,其通过在高温、高压条件下将铝土矿中的铝矿物转化为铝酸钠溶液,然后经过分解和煅烧过程获得氧化铝。在这一过程中,溶液成分对氧化铝的品质有着至关重要的影响。尤其是铝酸钠浓度和溶液中杂质离子的含量,直接决定了最终产品的纯度和物理性质。

1溶液成分对氧化铝品质的影响

1.1铝酸钠浓度的影响

铝酸钠浓度对氧化铝生产过程的影响具有多层次和复杂的物理化学机制。一放面,铝酸钠浓度决定了溶液中铝离子的浓度,而铝离子的浓度直接影响了氧化铝的沉淀反应速率和产物质量。在铝酸钠浓度较低时,铝离子浓度不足以达到沉淀形成的临界条件,这不仅降低了氢氧化铝的沉淀量,还可能导致沉淀物的结晶度降低,增加了最终产品中的杂质含量。另一方面,铝酸钠浓度过高会引起溶液粘度显著增加,导致传质阻力加大,进而减缓反应速率和提高操作难度。溶液的高粘度影响了反应物的混合均匀性,还可能使反应体系中的物质扩散速率降低,从而引发反应不完全或副反应的发生。此外,铝酸钠浓度对沉淀结晶的形态和质量也有重要影响。适当的铝酸钠浓度能够促使氢氧化铝沉淀的结晶过程更加均匀,形成高纯度的结晶体;而过高或过低的浓度则可能导致晶体形态的不规则性,影响最终产品的性质。综合来看,铝酸钠浓度对氧化铝生产过程的影响涉及反应速率和沉淀效率,还涉及到生产过程的稳定性和最终产品的质量。因此,精确控制铝酸钠浓度,以确保其在最优范围内,是提高氧化铝生产过程效率和产品质量的关键因素。

1.2杂质离子的影响

杂质离子通常来源于原料铝土矿和生产过程中添加的化学药剂,包括钙、镁、硅、铁等元素。每一种杂质离子对氧化铝品质的影响机制有所不同。例如,钙离子会在分解过程中形成钙铝氧化物,增加氧化铝中的杂质含量,降低其纯度。镁离子则可能引发晶体结构的变化,使氧化铝颗粒的形态不规则,影响其流动性和后续加工性能。硅和铁离子更是难以去除的顽固杂质,两者能够形成复杂的化合物,影响氧化铝的热稳定性和机械性能。因此,在生产过程中,需要对杂质离子进行严格的监控和处理,通过改进工艺或添加合适的化学试剂,以尽可能减少其对最终产品的负面影响。

2研究方法与实验设计

2.1实验设计

实验设置了多个不同的铝酸钠浓度和杂质离子(如钙、镁、硅、铁)含量组合,形成一系列实验组。具体设置包括五个不同的铝酸钠浓度(100、150、200、250、300g/L)和各自对应的杂质离子浓度。每组实验在恒定的温度(90℃)和反应时间(2h)条件下进行,以确保结果的可比性。此外,实验还包括多个对照组,用于提供基准数据。

实验步骤:首先,按设定浓度配制铝酸钠溶液,然后向溶液中添加不同浓度的杂质离子。其次,将溶液在恒温条件下进行反应,生成氢氧化铝沉淀,最后通过煅烧获得氧化铝产品。使用原子吸收光谱仪(AAS)和电感耦合等离子体发射光谱仪(ICP-OES)测定溶液成分,最后,通过X射线衍射仪(XRD)和扫描电子显微镜(SEM)对氧化铝产品的晶相组成和颗粒形态进行表征,记录和分析各实验组的数据,以确定不同溶液成分对氧化铝品质的影响。

实验过程中,需要严格控制和测量各变量,以保证实验数据的准确性和可靠性。铝酸钠浓度通过精确配制的溶液来控制,杂质离子的添加则采用高纯度试剂,按设定比例加入溶液中。实验过程中,使用先进的分析仪器实时监测溶液成分变化,确保每一步操作在受控条件下进行。此外,还需对温度、pH值等其他环境因素进行控制,以排除其对实验结果的干扰。

2.2实验材料与设备

2.2.1原材料与试剂

本实验所用的主要原材料包括高纯度氢氧化铝和氢氧化钠,用于配制铝酸钠溶液。杂质离子则选用分析纯的钙、镁、硅和铁盐类试剂,以确保杂质添加的准确性。其他辅助试剂,如盐酸、氨水等,用于调节溶液的pH值和进行后续处理。

2.2.2实验装置与仪器

实验所用的主要设备包括反应釜、恒温水浴、搅拌器等,用于模拟拜耳法生产过程中的不同工艺条件。分析仪器方面,采用原子吸收光谱仪(AAS)和电感耦合等离子体发射光谱仪(ICP-OES)等先进设备,用于测定溶液中铝酸钠和杂质离子的浓度。此外,还使用X射线衍射仪(XRD)和扫描电子显微镜(SEM)对氧化铝产品的晶体结构和颗粒形态进行表征。

2.3溶液制备

按照预定配比制备铝酸钠溶液,并在其中加入不同浓度的杂质离子。首先,称取一定量的氢氧化钠(NaOH),溶解于500mL的去离子水中,形成氢氧化钠溶液。然后,加入100g氢氧化铝粉末,在90℃恒温水浴中进行搅拌反应,直至形成均匀的铝酸钠溶液。接下来,按实验组的设置,向溶液中分别添加预先配制好的不同浓度的钙、镁、硅和铁离子溶液,继续搅拌30min,确保各杂质离子均匀分布于铝酸钠溶液中。此步骤的目的是模拟工业生产中的溶液配制过程,确保实验条件的一致性。

2.4溶液成分测定

在铝酸钠溶液成分的精确测定中,原子吸收光谱仪(AAS)和电感耦合等离子体发射光谱仪(ICP-OES)是两个关键的高精度分析工具。通过对铝酸钠溶液样品的细致处理和分析,可以获得关于其成分的详细信息,从而实现对溶液质量的全面评估。首先,取一定量的铝酸钠溶液样品,通过适当的稀释和前处理步骤,调整其浓度到适合AAS和ICP-OES检测的范围。AAS主要用于测定溶液中铝、钙、镁、铁等金属离子的浓度,其高灵敏度能够检测到极低浓度的金属离子,特别适用于铝酸钠溶液中铝离子的精确测定。在测定过程中,AAS利用特定波长的光束穿过样品,测量金属离子对光的吸收程度,从而计算出其浓度。与此同时,ICP-OES提供了补充和验证的功能,通过激发样品中的金属离子并测量其发射光谱,能够提供更全面的元素信息。ICP-OES的多元素同时检测能力使其在复杂样品分析中具有明显优势。为了确保数据的可靠性和准确性,每个样品应进行三次独立测定,以减小实验误差,并通过统计分析得出其平均值。通过对测定结果的统计分析,可以评估溶液中铝酸钠及其杂质离子的浓度变化,确保成分数据的准确性和一致性。此外,结合AAS和ICP-OES的分析结果,可以获得更为全面的溶液成分信息,从而对铝酸钠溶液的质量控制和优化提供有力支持。这种综合分析方法不仅提升了测定的精度,还加强了对溶液成分变化的敏感性,为后续的生产过程优化和产品质量保证奠定了坚实的基础。

2.5氧化铝产品质量评价

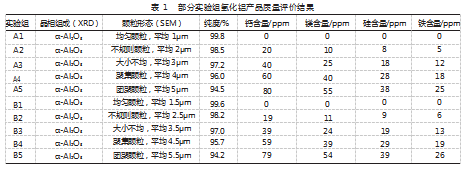

将配制好的铝酸钠溶液在90℃恒温条件下,逐步加入盐酸调节pH值至10左右,促进氢氧化铝的沉淀形成。反应完成后,通过离心分离和多次水洗去除杂质离子,得到纯净的氢氧化铝沉淀。将氢氧化铝沉淀在马弗炉中进行煅烧处理,温度设定为1000℃,以转化为氧化铝产品。制得的氧化铝样品通过多种分析手段进行质量评价。首先,使用X射线衍射仪(XRD)分析其晶相组成,确定氧化铝的主要晶相和结晶度。接着,利用扫描电子显微镜(SEM)观察氧化铝的颗粒形态,评估其颗粒尺寸分布和形态特征。最后,通过化学分析方法测定氧化铝的纯度,重点检测其中的杂质含量,如钙、镁、硅和铁等元素的残留量。通过这些综合分析,可以全面评估不同溶液成分对氧化铝品质的具体影响,为优化拜耳法生产工艺提供可靠的数据支持和科学依据。表1为部分氧化铝产品质量评价结果示例。

3实验结果与分析

3.1实验数据与结果分析

在文章研究中,不同铝酸钠浓度实验组的实验数据展示了铝酸钠浓度对氧化铝品质的显著影响。实验组A1~A5的铝酸钠浓度分别为100g/L、150g/L、200g/L、250g/L、300g/L。测定结果显示,随着铝酸钠浓度的增加,氧化铝的纯度有所降低。这可能是由于高浓度铝酸钠溶液中杂质离子更容易与铝离子结合,形成杂质沉淀,从而降低了氧化铝的纯度。此外,实验数据还表明,铝酸钠浓度过高时,生成的氢氧化铝沉淀颗粒增大,沉淀颗粒的均匀性变差。

从实验结果中可以看到,铝酸钠浓度对氧化铝纯度有显著影响。在低浓度(100g/L)时,氧化铝纯度最高,达到99.8%,此时颗粒较小且均匀。然而,当浓度增加至300g/L时,氧化铝的纯度显著下降至94.5%,颗粒变得更大且不规则。具体来说,低浓度铝酸钠溶液生成的氧化铝颗粒尺寸较小且均匀,有利于后续的煅烧和制备过程。而高浓度溶液生成的沉淀颗粒则呈现出团聚现象,导致氧化铝产品的颗粒形态不佳。通过XRD和SEM分析,发现高浓度铝酸钠溶液中的氧化铝颗粒内部结构较为松散,不利于产品的物理性能提升。因此,在实际生产过程中,需严格控制铝酸钠浓度,以确保氧化铝产品的高纯度和良好颗粒形态。

3.2杂质离子对氧化铝品质的影响

3.2.1各种杂质离子的影响实验数据与结果分析

在本研究中,不同杂质离子(钙、镁、硅、铁)对氧化铝品质的影响通过系统实验得到详细分析。实验结果表明,每种杂质离子对氧化铝纯度和颗粒形态均有显著影响。例如,钙离子的存在会导致氧化铝纯度显著降低,尤其在浓度达到200ppm时,氧化铝纯度从99.8%降至96.0%。镁离子在高浓度时也会引起氧化铝颗粒的团聚现象,导致颗粒尺寸增大和形态不规则。硅和铁离子对氧化铝的影响尤为显著,高浓度的硅离子会在沉淀过程中形成硅酸铝,严重影响氧化铝的纯度和物理性能。铁离子则容易与铝离子形成复合物,导致氧化铝颗粒内部结构松散,影响其机械强度。

3.2.2主要杂质离子与氧化铝品质指标的关系

主要杂质离子(钙、镁、硅、铁)与氧化铝品质指标之间存在密切关系。从实验数据可看出,钙离子浓度与氧化铝纯度呈负相关关系,钙离子浓度每增加50ppm,氧化铝纯度平均下降约1.5%。镁离子的影响与钙离子相似,但其对颗粒形态的影响更为显著,高浓度镁离子会导致颗粒尺寸增大且形态不规则。硅离子在较低浓度时对氧化铝纯度影响不大,但在浓度超过40ppm后,其负面影响急剧增加。铁离子对氧化铝的影响则主要体现在颗粒内部结构的变化,高浓度铁离子导致颗粒内部孔隙增多,结构松散。通过XRD和SEM分析,发现杂质离子浓度与氧化铝品质指标之间的关系,可以为实际生产中杂质控制提供理论依据。

4结论

文章通过系统实验详细探讨了拜耳法氧化铝生产过程中溶液成分对氧化铝品质的影响,重点分析了铝酸钠浓度和杂质离子含量对氧化铝纯度和颗粒形态的影响。

4.1铝酸钠浓度的影响

铝酸钠浓度是影响氧化铝品质的重要因素。低浓度的铝酸钠溶液有助于生成纯度高、颗粒均匀的氧化铝产品;而高浓度的铝酸钠溶液则会导致氧化铝纯度降低,颗粒尺寸增大且形态不规则。因此,在实际生产中,需严格控制铝酸钠浓度,以确保氧化铝的高纯度和良好颗粒形态。

4.2杂质离子的影响

钙、镁、硅和铁等杂质离子的存在对氧化铝的品质有显著影响。钙离子和硅离子对氧化铝纯度的负面影响尤为明显,高浓度的钙和硅离子会显著降低氧化铝的纯度。镁离子和铁离子主要影响氧化铝的颗粒形态,高浓度的镁和铁离子会导致颗粒尺寸增大,形态不规则。这些杂质离子的控制对于提高氧化铝产品的品质至关重要。

参考文献:

[1]郑朝付,李民菁,史智慧,等.低苛性比溶出在拜耳法氧化铝生产中的应用[J].矿产保护与利用,2009(3):37-40.

[2]张雄,韦亚香.拜耳法氧化铝生产节能降耗措施探究[J].冶金与材料,2019,39(3):40+42.

[3]刘绍策.拜耳法氧化铝生产蒸发效率的强化技术研究[D].西安:西安建筑科技大学,2010.

[4]靳青梅.拜耳法氧化铝生产蒸发效率的强化技术研究[J].中国化工贸易,2019(28):86.

[5]陈颖.拜耳法氧化铝生产流程中金属钒的回收技术研究[D].贵阳:贵州大学,2010.