扒皮渣冷压球在炼钢生产中的应用实践论文

2024-11-06 14:34:50 来源: 作者:liziwei

摘要:转炉冶炼过程中,冷压球能快速提高渣中氧化铁含量,加速炉渣熔化,有效降低冶炼过程中的钢铁料消耗及渣料消耗。许多钢厂对炼钢固废基冷压球制备与应用进行了积极探索,扒皮渣作为高铁品位二次资源,可通过烘干、筛分、配入一定比例的粘接剂经压球机制成扒皮渣冷压球。文章针对扒皮渣冷压球对转炉冶炼过程的影响进行了重点分析,扒皮渣冷压球替代高硫球团冶炼品种钢具有高效回收铁素资源、稳定控制出钢硫含量、降低熔剂消耗、降低能耗等优点。

摘要:转炉冶炼过程中,冷压球能快速提高渣中氧化铁含量,加速炉渣熔化,有效降低冶炼过程中的钢铁料消耗及渣料消耗。许多钢厂对炼钢固废基冷压球制备与应用进行了积极探索,扒皮渣作为高铁品位二次资源,可通过烘干、筛分、配入一定比例的粘接剂经压球机制成扒皮渣冷压球。文章针对扒皮渣冷压球对转炉冶炼过程的影响进行了重点分析,扒皮渣冷压球替代高硫球团冶炼品种钢具有高效回收铁素资源、稳定控制出钢硫含量、降低熔剂消耗、降低能耗等优点。

关键词:二次资源;扒皮渣;冷压球;冷却剂

在炼钢生产中,为平衡转炉冶炼过程中富余能量,需加入一定量的冷却剂来精准控制钢水的温度,确保炼钢过程的顺利进行。转炉炼钢中常用的冷却剂有废钢、石灰石、白云石、冷压球等。不同的冷却剂具有不同的特点,废钢具有冷却效果稳定、利用率高、渣量小的优势,但也有占用冶炼时间、调节温度不便捷的劣势;石灰石、白云石具有冷却效果较好、不易造成喷溅的优势,但也有易造成金属损失多的劣势;而冷压球兼顾两者特性,能快速提高渣中氧化铁含量,加速炉渣熔化,有效降低冶炼过程钢铁料消耗及渣料消耗,被广泛应用于炼钢生产中。

1冷压球的制备

1.1原料的选取

钢铁冶炼过程中会产生大量的高炉除尘灰、转炉除尘灰、氧化铁皮、焦煤粉等含碳、含铁固体废弃物,若长期堆放将造成环境污染,若将其返产回用,则既能降低固废排放量,也能带来较好的经济价值。随着钢铁企业对节能降碳、降本增效的关注,二次资源短流程内循环资源化利用显得越来越重要。针对钢种需求选用适宜的炼钢固废作为原料,开发炼钢固废基冷压球是生产低碳排放钢,实现“碳达峰、碳中和”目标的有效途径。

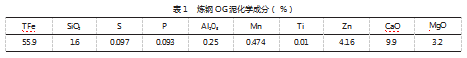

1.1.1炼钢OG泥

转炉煤气是转炉冶炼过程中产生的副产物,除可回收利用的一氧化碳、氧气等气体外还夹杂着大量的氧化铁、氧化钙等固体粉尘。通常采用湿法除尘系统对转炉煤气进行净化处理,粉尘颗粒被喷淋水吸附并沉积下来形成的副产品就称为炼钢OG泥。炼钢OG泥的主要成分为铁、钙、镁和碳等元素,具有极高的回收利用价值,其化学成分见表1。

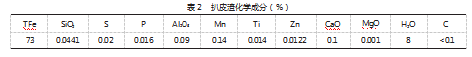

1.1.2扒皮渣

为防止连铸板坯表面的皮下针孔、夹渣、表面气泡、横纵裂纹等表面缺陷影响热轧过程板坯表面质量,通常采用火焰清理机对连铸板坯表面进行预处理。气割结合熔除作用除去钢坯表面的氧化铁皮、废油脂等杂质。清除下来的氧化铁皮等杂质收集起来的副产品就称为扒皮渣。扒皮渣主要成分为铁的氧化物,是一种高铁品位的铁素资源,具有极高的回收利用价值。扒皮渣固废的化学成分见表2。

以上两种炼钢固废,均有较高的铁品位,均符合转炉用冷压球原料要求。从有害元素角度来看,炼钢OG泥中S含量约是扒皮渣的5倍,Mn含量约是扒皮渣的。由此推测:若将炼钢OG泥制作高硫冷压球作为转炉冶炼过程中的调温剂,可以满足普钢冶炼需求,但其硫含量较高,冶炼过程增硫较多,不能确保稳定满足品种钢转炉出钢要求。若选用品种钢产线每月稳定产生的扒皮渣固废生产低硫冷压球供应品种钢冶炼,具备达到有效且稳定控制品种钢转炉出钢硫含量的可能。因此,文章选取扒皮渣作为品种钢用冷压球原料。

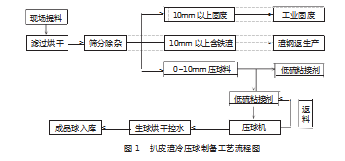

1.2主要生产过程

采用烘干工艺将扒皮渣水分由8%降低至1.5%,再进行筛分除杂去除10mm以上的杂物,按照适宜的配比将预处理后的扒皮渣与粘结剂经混碾机混合均匀后压制成生球,最后将生球烘干至含水率<3%,确保其1.5m自由落体下落2次不散,直接返回炼钢用于转炉造渣以替代转炉用冷却剂,扒皮渣冷压球制备工艺流程如图1。

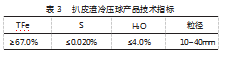

为保障转炉钢水收得率,产品总铁含量控制在67.0%以上;为保障后续品种钢低硫控制稳定,产品硫含量控制在0.020%以下;为保障冷压球成球强度、防止入炉产生喷溅,产品含水率控制在4.0%以下;为保障冷压块入炉后化渣降温反应速度控制稳定,产品粒径建议控制在10~40mm,扒皮渣冷压球产品具体技术指标见表3。

按照图1、表3工艺及技术指标要求,使用烘干筛选后的扒皮渣配以7.5%的低硫粘结剂生产出扒皮渣冷压球产品,如图2所示,扒皮渣冷压块具有密度大、粒度均匀、无明显裂痕、强度稳定的特点。

1.3生产过程控制要点

1.3.1粘结剂的选取

扒皮渣金属铁含量高,呈大小不均的颗粒状,质地较硬,单独难以压制成球,需配入一定量的粘结剂,提高成球强度。粘接剂通常采用有机粘接剂与无机粘接剂相结合的方式,通过吸附作用、静电作用和扩散作用将扒皮渣挤压成型。

1.3.2烘干工序

原料的水分是影响生球强度的关键因素,高含水量原料早期成球形较好,但易带来生球间互相粘黏,水分烘干后开裂强度下降的问题;低含水量原料则存在粉料与扒皮渣结合不紧密,半球间缝隙较大成球率低甚至无法成球。综合考虑,扒皮渣混料前含水率控制在1.5%以下,但扒皮渣来料水分较高,含水率约8%,南方地区若采用自然放置烘干水分散失较慢,需通过烘干平台将其水分降低到1.5%以下后进入下一道工序。

1.3.3除杂工序

扒皮渣是通过高压冲渣水将产生的熔渣冲走收集,难免混入其他杂料。若杂料与粒径较大的块状金属直接参与配料,将会造成混匀、压球设备堵料、球模磨损或损坏等故障,必须将需将烘干后的扒皮渣进行筛分除杂,去除10mm以上的杂物后进入下一道工序。

1.3.4轮压搅拌工序

为保障成球强度,将烘干后除杂后的扒皮渣和粘接剂按既定比例添加到混碾机,适当加入少量水促进粘接剂溶解,强制搅拌数分钟使扒皮渣与粘接剂充分混匀后进入下一道工序。

1.3.5压球工序

混碾后的混合料通过皮带进入到辊式压球机的球模之中,在一定的压力下,混合料逐渐压缩成型,球模在辊轮的带动下不断闭合张开,扒皮渣冷压球随之成型脱落。

1.3.6生球养护工序

将制备好的生球送入烘干机利用热风烘干数小时,热源由蒸汽供给,烘干好的球体过筛,粒径在10~40mm合格品送至成品球仓库堆放,粉料则重新返回原料系统再次参与配料。成品扒皮渣冷压球水分控制在4%以下,并确保强度达1.5m自由落体下落2次不散。

2扒皮渣冷压球在炼钢中的应用

将上述工艺制得的扒皮渣冷压球替代高硫球团、污泥球团返炼钢作为调温冷却剂完成试用77炉,加入转炉后反应平稳,调渣均匀,不易产生剧烈反应造成飞溅,具有熔化速度快、化渣效果好、金属回收率高等优点。

2.1脱硫的影响

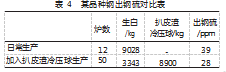

冶炼某品种钢时,因精炼无脱硫能力,转炉出钢硫受控尤为重要。该品种钢出钢硫对比如表4所示,可以看出,冶炼该品种钢RH初始平均硫从39ppm降低至28ppm,使用扒皮渣冷压球冶炼该品种钢,硫含量控制更优。

2.2熔剂消耗的影响

该品种钢的冶炼出钢温度控制目标为1600~1620℃,为控制出钢硫,未采用扒皮渣冷压球之前,在使用生白云石进行配镁的同时,将其作为冷却剂使用,造成了熔剂的浪费。采用扒皮渣冷压球,平均每炉生白加入量减少5.7t/炉,熔剂消耗降低了8.8kg/t。

2.3能源消耗的影响

该品种钢采用扒皮渣冷压球作为冷却剂,一方面可大大降低转炉熔剂的加入量,减少转炉总渣量,降低了化学吹损;另一方面75%的扒皮渣冷压球在双渣后加入,不被双渣倒掉的同时,冶炼中期碳与FeO反应可将部分球团还原成Fe单质,提高了钢水收得率,降低了钢铁料消耗26kg/t。

2.4脱锰效率的影响

扒皮渣原料锰含量高于常用的高硫球团和污泥球团,以扒皮渣冷压球替代高硫球团、污泥球团返炼钢作为调温冷却剂后,转炉去锰效率平均控制在81.9%,能够满足某品种钢生产要求。

3结束语

生产实践表明,炼钢生产过程中产生的扒皮渣压制的冷压球能实现短流程循环利用,减少了对环境的污染,同时也具有较为明显的经济效益。

首先,炼钢工序产生的扒皮渣通过烘干、筛分、配入一定比例的粘接剂,经压球机可制成水分在4%以下,并确保强度达1.5m自由落体下落2次不散,满足转炉生产使用的冷压球。

其次,扒皮渣冷压球替代高硫球团冶炼品种钢,加入转炉后反应平稳,调渣均匀,不易产生剧烈反应造成飞溅,铁素资源实现了高效回收,品种钢出钢硫平均下降了10ppm,熔剂消耗降低了8.8kg/t,钢铁料消耗降低了26kg/t,转炉去锰效率平均控制在81.9%,各项指标均优于传统高硫球团,对品种钢的冶炼极为有利。

最后,扒皮渣经简单加工直接返炼钢工序使用,缩短了该二次资源在钢铁生产中的流通路径,最大效能发挥扒皮渣资源优势的同时促进了品种钢产品质量的稳定,带来了较为明显的经济效益。

参考文献:

[1]付永兵.关于转炉多配石灰石降本的技术经济分析[J].黑龙江冶金,2013,33(4):50-52.

[2]雷浩洪,吕凯辉.污泥球团在转炉炼钢中的应用[J].中国冶金,2015,25(1):8-11.

[3]甘胤,王吉坤,包崇军,等.冷压球团技术在冶金中的研究进展[J].矿产综合利用,2014(1):10-15.

[4]李明波.细铁粉冷压成球工艺开发及生产实践[J].山东冶金,2016,38(2):74-75.

[5]洪建国,郑沪武,陈章,等.炼钢转炉LT法除尘灰冷压球技术开发与应用[C]北京:中国金属学会2015:2.

[6]曾庆炜,张永旭.通钢转炉含铁尘泥的回收利用[J].工业安全与环保,2020,46(9):104-106.