高强度船板的化学成分及力学性能分析论文

2024-10-16 15:05:57 来源: 作者:liziwei

摘要:文章从化学组成、力学表现角度,深入分析高强度船板性能,以期揭示国际各类船用钢板规范的差异性。以DH36船板钢为视角,分析焊接条件下的力学表现。经研究发现:DH36船板钢在0~1600℃温度范围内,弹性模量、屈服强度会逐渐减小至0,泊松比参数稳定、热膨胀系数会有少量增长;在焊接期间,DH36船板钢横纵焊缝两个方向沿线,不同距离的应力表现有一定差异性,据此可设定合龙焊缝节点,切实增强板材整体力学效果。

摘要:文章从化学组成、力学表现角度,深入分析高强度船板性能,以期揭示国际各类船用钢板规范的差异性。以DH36船板钢为视角,分析焊接条件下的力学表现。经研究发现:DH36船板钢在0~1600℃温度范围内,弹性模量、屈服强度会逐渐减小至0,泊松比参数稳定、热膨胀系数会有少量增长;在焊接期间,DH36船板钢横纵焊缝两个方向沿线,不同距离的应力表现有一定差异性,据此可设定合龙焊缝节点,切实增强板材整体力学效果。

关键词:高强度船板;焊接;化学成分;力学性能

在海洋石油勘测工作持续推进的背景下,国内海洋平台需要更多的钢材,逐年增加高强度板材的使用量。海洋平台长时间处于海洋中,作业环境具有多变性,且服役期是普通船舶类的2倍以上。在长时间低温、光照、海水侵蚀的条件下,平台结构规划使用的材料,应具有高强度、强韧性、不易冲击、耐疲劳、焊接效果较好等特点。

1高强度船板的化学组成分析

1.1造船标准

在全球范围内,针对造船、钢材生产的行业标准规范较多,中国、美国、法国等都制定了各自的造船标准。在海洋石油勘测、造船技术持续更新的背景下,逐步产生了质量较大的海洋平台、规模较大的货船。此类海上作业设施,需要使用质量更好的船体板材。当前,国内较为成熟的标准规范为《船舶及海洋工程用结构钢标准》(GB/T 712—2022)。

1.2化学组成上下限控制方法

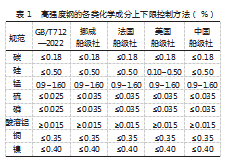

文章有针对性地选择中国、挪威、法国等多个国家的造船标准,侧重分析高强度船板的化学组成。中国钢材的实际质量会高于规范,表现出较好的板材性能。中国钢材性能具有一定差异性,在钢材生产前期就提出了具体的生产方案和标准,以此来把控钢材中各类化学成分的比率。在钢材生产过程中,为保证船板技术性能,有效融合“微合金技术”,尝试在钢材内融合钛、钒等各类合金元素,参照所需控扎工艺,以期细化晶粒,间接增强船板强韧性。在使用锰、硅元素时,需要明确上下限,确保板材力学表现的平稳性。在硫、磷、氮各类成分用量把控方面,应参照船级社规范,确保用量控制效果。各类化学成分上下限控制方法,详见表1。

由表1对比发现,碳、酸溶铝、铜、锰等元素,在不同规范中的用量相同;硅元素,仅有美国给出了下限0.10,用量上限各个规范一致,均为0.50;硫、磷使用时,仅有《船舶及海洋工程用结构钢标准》(GB/T 712—2022)与各国造船钢规范有一定差异性,其上限值略低。

1.3高强度船板钢各类化学成分的功能

1.3.1碳

高强度船板钢内使用的碳较少。一般钢种中碳含量较高,聚集了较多的珠光体相,此种成分会产生数量较多的原电池,间接增强钢材腐蚀速度,弱化钢材韧性。

1.3.2锰

锰含量增多时,会间接提高钢材强度、硬度,适当弱化钢的韧性。主要是锰与硫会产生MnS,引起锰发生偏析,由此降低了钢材韧性。

1.3.3硫、磷

硫、磷元素含量较多时,会形成热脆,致使钢在高温条件下出现裂纹,焊接生产时出现疏松孔、气孔等情况。为此,硫、磷含量需要严格把控。

2高强度船板的力学表现分析

2.1制造高性能船板钢的力学要求

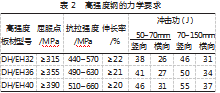

当前,中国船板钢的生产体系中,高强度钢抗拉性的最大值,调整为660N/mm2,相比调整之前高出了170N/mm2。力学要求对比,具体见表2。

“DH/EH”表示高强度钢,“32”“36”“40”表示的是板材公斤数。各国标准中,高强度力学表现均如表2数据。仅有美国规范略有差异,集中体现在伸长率方面。在美国规范中,三种高强度板材的伸长率均为20%,无差异要求。在冲击功方面,法国、美国限定了板材厚度在100mm以内,其他各类规范给出的板材厚度为≤150mm。在对照《船舶及海洋工程用结构钢标准》(GB/T 712—2022)时,冲击功能规范更为严格,钢板厚度应≤50mm。

2.2使用高性能船板钢的力学性能要求

2.2.1高强度

在船舶服役安全性需求下,高性能船板钢的生产、加工各个环节,均应保证技术效果。细化晶粒、析出相是保证钢材强度的关键。多数情况下,采取“微合金”“控轧控冷”等各类技术方法,以此保证晶粒细化程度。

2.2.2强韧性

近年内,国家较为关注北极区域,极寒环境内船舶用量较大。一般情况下,在较低的温度条件下,会削弱钢材韧性。为此,在极寒区域内增强船板钢韧性,是较为关键的技术任务。船板钢应具有较强的韧性,依照其使用环境的特点,兼具止裂韧性,确保强度、韧性的平衡性。

2.2.3强抗腐蚀性

增强钢材抗腐蚀性,使其拥有较长的服役能力,有助于控制船舶生产、运维的支出。

2.2.4优异的焊接工作性能

在船舶生产期间,可能会出现船舶焊接任务。造船效率主要依赖于焊接技术。原有的焊接技术,难以顺应造船需求。大线能量焊接表现出生产速度快、技术安全性较强等特点。此种新型焊接技术,逐步成为船板钢的主要生产技术。在焊接处理形成的热影响范围,可能会发生软化、脆化等现象,间接弱化了焊缝韧性。

3 DH36船板钢的力学分析

3.1热力学分析

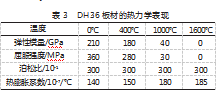

在力学计算期间,利用有限元模型,判断高强度板材焊接生产阶段的应变、位置变化量等情况。在力学分析之前,在有限元模型内,添加热学、力学的各类属性信息。力学计算的关键参数,具体包括弹性模量、热膨胀系数等。DH36板材在温度增长时,其热力学性能表现,见表3。

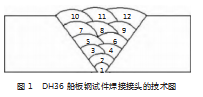

在0~1600℃范围内,DH36高强度船板的弹性模量、屈服强度会逐渐变小,直至为零,泊松比不会发生变化,热膨胀系数会逐渐升高。如图1所示,是本次应力分析使用的DH36船板钢焊接接头的技术图。

图1中,试件长边为40mm,宽边150mm,厚度有20mm。采取6层焊接方式,共设12个焊缝,即图中编号1~12。

3.2应变增量计算方法

在力学分析期间,需要考虑相变与塑性之间的关系。在焊接生产期间,各个节点高温时间不长,可排除蠕变应变因素。测定材料加工硬化表面时,可利用各个方向的相同准则。为此,在分析DH36高强度船板时,其应变增量共有4个部分,具体见式(1):

△etotal=△eo+△ep+△eT+△etr(1)

式中:△etotal表示DH36船板产生的应变总量;△eo表示弹性应变的变化总量;△ep表示塑性应变的总量;△eT表示热应变总量;△etr表示相变总量。

3.3建模分析方法

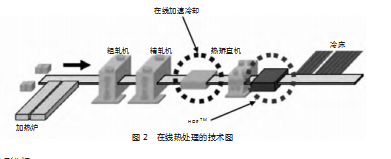

依照DH36船板的情况,创建仿真模型。在线上模型中,设计的焊缝有12个,共有6层。每个焊缝起始点、终末点均一致。在焊接期间,需要经历不均衡的加热处理。焊接热源、热量干扰区域的温度变化量较大。在焊缝四周,均采取网格加密处理方式,确保计算结果准确,显著提高计算速度。在焊缝较远的位置,使用网格稀疏分割形式。在网格划分完成时,得出了大约5万个节点。在力学计算期间,外部边界条件与测定流程一致,尝试在4个不同方位,设定固定约束。在焊件冷却完成时,卸除约束条件。如图2所示,是在线热处理的技术图。

3.4焊接变形分析

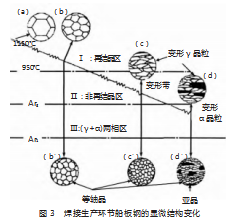

线上模拟数据,得出焊接完成时DH36板材变形表现:整体为V字型,具有角变形特点。对比实际板材焊接后的变形情况,在角变形方面的表现一致。线上模拟与实际板材的角变形偏差不足10%。由此可知:使用线上模型,能够预测DH36船板焊接生产可能形成的变形问题。如图3所示,焊接生产各个环节船板钢可能会出现的显微结构变化。

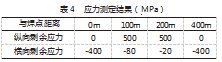

3.5焊接应力分析

数值模拟开展焊接应力分析时,在横、纵各个方面,焊接完成DH36板材剩余应力,主要分布在焊缝四周位置。使用小孔法,逐步测定板材表面焊缝、四周应力情况。在应力测定期间,主要查看焊缝两侧、中部各个位置的剩余应力。测定结果,见表4。

参照应力分析数据发现:焊缝四周的剩余应力具有一定变动性。其一,在焊接沿线上,焊缝横向、纵向各个距离的剩余应力,具有两端测值一致、中间数值相似的特点;其二,在焊缝四周位置,以焊接方向为参考,从初期剩余压应力转移至剩余拉应力,在末端再转换成剩余压应力。参照DH36板材的焊接应力变化情况,可确定各个合龙焊缝的节点,以此保证板材整体的力学表现。

4结论

(1)高性能船板含有多种化学成分,依照其功能、含量规范,有效控制用量,是保证船板力学性能的关键措施。

(2)高性能船板钢生产时,应参照船舶及海洋工程用结构钢标准(GB/T 712—2022)的要求,确保造船整体性能。

(3)DH36船板钢在温度从0升至1600℃时,其弹性模量、屈服强度会逐渐减小,直至没有,泊松比较为稳定、热膨胀系数会有小幅度增长;在焊接加工中,在DH36船板钢焊缝沿线,应力表现具有波动性,以此确定合龙焊缝节点,有助于提高板材整体力学性。

参考文献:

[1]王子超,曾杰,彭春霖,等.船板钢的成分性能要求及研究现状[J].鞍钢技术,2023(6):8-15.

[2]苗玉刚,王林,王子然,等.DH36高强度船板钢对接焊残余应力与变形数值模拟与试验分析[J].武汉理工大学学报,2023,45(10):104-111.

[3]高珍鹏,宫旭辉,薛钢,等.高强度钢板常规力学性能与化学成分的相关性分析[J].材料开发与应用,2018,33(5):7-13.