高强度单组分聚脲涂料的制备与性能研究论文

2024-10-16 15:14:06 来源: 作者:liziwei

摘要:基于潜固化技术路线,考察制备不同二元伯胺、不同小分子醛、NCO与醛亚胺物质的量比和催化剂对单组分聚脲的性能影响。结果表明:二元伯胺为间苯二甲胺,小分子醛为异丁醛,-NCO与醛亚胺物质的量比为2.2∶1,无催化剂添加时为最佳工艺条件。所制备单组分聚脲具有拉伸强度大于40 MPa,断裂伸长率大于400%,撕裂强度大于120 N/mm的高强度力学性能,储存稳定性半年以上。

摘要:基于潜固化技术路线,考察制备不同二元伯胺、不同小分子醛、NCO与醛亚胺物质的量比和催化剂对单组分聚脲的性能影响。结果表明:二元伯胺为间苯二甲胺,小分子醛为异丁醛,-NCO与醛亚胺物质的量比为2.2∶1,无催化剂添加时为最佳工艺条件。所制备单组分聚脲具有拉伸强度大于40 MPa,断裂伸长率大于400%,撕裂强度大于120 N/mm的高强度力学性能,储存稳定性半年以上。

关键词:高强度;单组分;聚脲;醛亚胺;储存稳定性

0引言

单组分聚脲涂料作为性能优良的聚脲材料,是由异氰酸酯组分与封闭的氨基化合物混合,通过水份将封闭的氨基化合物解封,由解封后的胺基与预聚体中的异氰酸酯反应生成的一类含大量聚脲键的高聚物。聚脲为一种含有大量的高极性聚脲基团、氢键的致密弹性体物质,具有防腐、防水、耐磨等特性,因此在防水、防腐、防冲磨和表面装饰等领域具有广泛的应用。

单组分聚脲涂料尽管在力学性能优化、储存稳定性和生产工艺等方面都取得了重大进步,但高强度、储存稳定性好的单组分聚脲市场较为少见,这是由于普通单组分聚脲主要大多通过噁唑烷类潜固化剂改善储存稳定性但力学性能稍差,高强度聚脲通过醛(酮)亚胺增加分子内的本体强度达到高强度的效果却因醛(酮)亚胺的高活性会带来储存稳定性差[3-4],因此市场上的高强度单组分聚脲产品的综合性能效果不甚理想。

本研究通过讨论制备醛亚胺的不同二元伯胺和不同小分子醛以及NCO/醛亚胺物质的量比、不同异氰酸酯和催化剂对单组分聚脲的性能影响,以制备出高强度力学性能和储存稳定性好的高强度单组分聚脲涂料。

1实验部分

1.1实验材料

树脂:聚酯二元醇(XCP-1000N),旭川化学有限公司;小分子二元胺:4,4'-二氨基二环己基甲烷(HMDA)、异氟尔酮二胺(IPDA)、间苯二甲胺(MXDA)、1,6-己二胺(HDDA),市售;小分子醛:异丁醛、丁醛、苯甲醛、新戊醛,市售;异氰酸酯:异佛尔酮二异氰酸酯(IPDI)、4,4'-二环己基甲烷二异氰酸酯(HMDI)、六亚甲基二异氰酸酯基聚异氰酸酯(HT-100),万华化学集团股份有限公司;溶剂:甲苯、溶剂油100#、丙二醇甲醚醋酸酯(PMA),江苏华伦化工有限公司;消泡剂:有机硅类消泡剂XP-03,市售;催化剂:异辛酸铋、有机锡催化剂(T-12)、三乙烯二胺,市售。

1.2醛亚胺的制备

将小分子醛和甲苯放入玻璃反应釜中,在搅拌条件下混合,开始滴加小分子二元胺,待温度稳定后,直接升温至100℃进行亚胺化反应,整个反应过程需不断将产生的水移除,待产物水不再继续产生时,控制在80~100℃真空条件下进行真空抽除残留小分子醛和甲苯,待无轻组分抽除时停止真空,降温,密封储存,并称重,并得到纯度大于98%以上,树脂官能度为2的醛亚胺树脂。

1.3单组分聚脲涂料的制备

在玻璃反应釜中将100 g聚酯二元醇(XCP-1000N)加热至120℃真空除水2 h后,降温至70℃加入44.4 g的IPDI反应,维持100℃左右反应足够时间,测试预聚体的NCO值到5.8%±0.3%后,随后将温度降至60℃,依次加入2 gHMDI、5.6 g的HT-100,以及20 g溶剂油、30 gPMA和0.3 gXP-03得到NCO值为5.0%±0.3%单组分聚脲预聚体,并和醛亚胺、催化剂搅拌均匀,抽真空脱泡,出料并密封。

1.4仪器设备

数字式黏度计:上海伦捷机电仪表有限公司;万能拉力试验机:深圳思纵横科技股份有限公司;电热鼓风干燥箱:上海一恒科学仪器有限公司;旋片式真空泵:浙江台州求精真空泵有限公司;气相色谱仪:岛津GC2014c。

1.5性能测试

称取适量样品倒在有蜡的陶瓷板上,用1 mm和2 mm厚模具分2次刮涂制膜,将多余涂料刮去,涂膜厚度控制在1.3~1.5 mm。将涂膜放置在(23±2)℃、相对湿度65%±15%的标准环境中养护7 d,按照JC/T 2435—2018标准测试漆膜断裂伸长率、拉伸强度和撕裂强度。

根据涂料储存稳定性试验方法GB 6753.3—86测试单组分聚脲的储存稳定性,在标准温度(23±2)℃监控涂料状态和黏度变化,以黏度翻3倍为时间节点。

2结果与讨论

2.1不同小分子醛对单组分聚脲性能的影响

固定反应条件:NCO值为5.0%±0.3%单组分聚脲预聚体,小分子胺为间苯二甲胺,NCO与醛亚胺物质的量比为2.2∶1、无催化剂条件下制备单组分聚脲。改变小分子醛种类对单组分聚脲性能的影响,试验结果见表1。由表1可知,苯甲醛力学性能最差,新戊醛储存性最差,异丁醛和新戊醛综合性能表现相近,但考虑原材料的性价比,优选异丁醛。

2.2不同小分子二元胺对单组分聚脲性能的影响

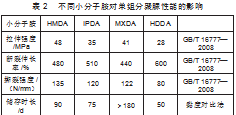

固定反应条件:NCO值为5.0%±0.3%单组分聚脲预聚体,小分子醛为异丁醛,NCO与醛亚胺物质的量比为2.2∶1,无催化剂条件下制备单组分聚脲。改变小分子胺种类对单组分聚脲性能的影响,试验结果见表2。由表2可知,尽管HMDA所得力学性能最好,但考虑涂料的实际应用需3个月以上,因此优选MXDA。

2.3不同NCO/醛亚胺物质的量比对单组分聚脲性能的影响

固定反应条件:NCO值为5.0%±0.3%单组分聚脲预聚体,醛亚胺为间苯二甲胺和异丁醛所制备,无催化剂情况下,改变不同NCO/醛亚胺物质的量比对单组分聚脲性能的影响,试验结果见表3。由表3可知,不同NCO与醛亚胺物质的量比对储存稳定性无明显影响,随着NCO与醛亚胺物质的量比的增加,单组分聚脲力学性能先增加后减少,并在NCO与醛亚胺物质的量比为2.2∶1时,单组分聚脲各项综合性能表现最优。

2.4催化剂对单组分聚脲性能的影响

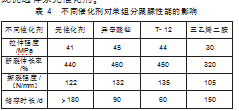

固定反应条件:NCO值为5.0%±0.3%单组分聚脲预聚体,醛亚胺为间苯二甲胺和异丁醛所制备,NCO与醛亚胺物质的量比为2.2∶1,催化剂用量0.3 g;探讨不同催化剂对单组分聚脲性能的影响,试验结果见表4。由表4可知,尽管催化剂有利于提高力学性能,但因催化剂将活化异氰酸并促进异氰酸与醛亚胺中的a-H缓慢反应,随着时间增加单组分聚脲的黏度逐渐增加,从而缩短单组分聚脲储存稳定性[4],因此优选体系无催化剂。

3结论

通过考察制备醛亚胺的不同二元伯胺、不同小分子醛、NCO与醛亚胺物质的量比和催化剂对单组分聚脲的性能影响,得出以下结论:

1)醛亚胺型单组分聚脲需满足无催化剂才能获得优异储存稳定性。

2)综合力学性能、储存稳定性、性价比等因素考虑,醛亚胺优选间苯二甲胺和异丁醛制备。

3)体系中NCO与醛亚胺物质的量比为2.2∶1时,可获单组分聚脲具有拉伸强度大于40 MPa,断裂伸长率大于400%,撕裂强度大于120 N/mm的高强度力学性能,储存稳定性具有半年以上。

参考文献:

[1]孙志恒,张会文.聚脲材料的特性、分类及其应用范围[J].水利规划与设计,2013(10):36-38.

[2]王娜,李炳奇,陈芝,等.NCO含量对单组分聚氨酯树脂性能影响[J].聚氨酯工业,2019(3):46-48.

[3]崔洪犁,汪杰.单组分聚脲的相关标准及应用[J].现代涂料与涂装,2021(2):9-11.

[4]刘益军.噁唑烷在聚氨酯中的应用[J].聚氨酯工业,1999(3):1-5.