高炉炼铁过程中电气设备自动化改造研究论文

2024-10-16 11:21:46 来源: 作者:liziwei

摘要:高炉炼铁过程中,电气设备不仅负责提供动力,还要确保生产过程的连续性和稳定性,因此对其进行自动化改造具有积极的影响作用。但是电气设备自动化改造过程较为复杂,且遇到了各种挑战。针对挑战进行分析可知,钢铁企业需要通过增强电气设备耐高温和耐高压的能力、引进先进自动化控制系统、优化设备布局和集成等策略,推行智能化数据采集分析系统和加强安全监控维护策略,才能顺利完成电气设备自动化改造。

摘要:高炉炼铁过程中,电气设备不仅负责提供动力,还要确保生产过程的连续性和稳定性,因此对其进行自动化改造具有积极的影响作用。但是电气设备自动化改造过程较为复杂,且遇到了各种挑战。针对挑战进行分析可知,钢铁企业需要通过增强电气设备耐高温和耐高压的能力、引进先进自动化控制系统、优化设备布局和集成等策略,推行智能化数据采集分析系统和加强安全监控维护策略,才能顺利完成电气设备自动化改造。

关键词:高炉炼铁;电气设备;自动化改造

高炉炼铁是钢铁生产中最核心的环节,其生产效率与产品质量的高低直接影响着钢铁行业整体竞争力。在工业自动化技术不断提高的背景下,高炉炼铁工艺电气设备自动化改造具有重要意义。但这一改造过程并不容易,涉及环境适应性、设备可靠性、工艺集成、数据处理和安全维护等方面。文章将探讨高炉炼铁过程中电气设备自动化改造的必要性、面临的难题以及可能的解决策略。

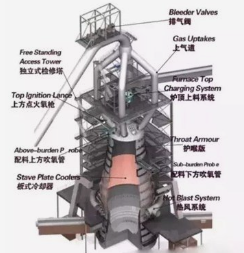

1电气设备在高炉炼铁过程中的作用

电气设备是用鼓风机为高炉提供动力,以保证足够供氧,保持高炉内的较高温度,有利于铁矿石还原反应。利用电气设备对高炉温度、压力及其他关键参数进行控制与监控,并通过准确的自动化控制系统能够保证炼铁工艺的稳定安全。另外,电气设备在高炉冷却系统中也得到了应用,通过有效冷却机制避免了高炉温度过高,提高设备使用寿命。电气设备的应用在炼铁过程中不仅提升了效率与品质,还减少能耗与运营成本。现代炼铁工业电气设备智能化、自动化程度越来越高,为高炉炼铁现代化、可持续发展提供有力技术支持。

2电气设备自动化改造的现状问题

2.1环境因素对电气设备的影响

电气设备进行自动化改造时,环境因素会显著影响其性能与寿命。

(1)高温环境要求电气设备散热良好。高温不但会使装置内电子元件温度过高、老化速度加快,甚至会造成失效或破坏。尤其是自动化改造时,设备经常要长期持续工作,散热方面的问题就显得格外严重。

(2)高压环境下,电气设备绝缘性能受到挑战。高压环境中电气设备绝缘材料要求耐压能力较强,才能防止击穿、短路等电气事故。

(3)多尘环境要求电气设备必须洁净,保养。灰尘的堆积不仅影响装置的散热,而且会造成电气接触不良甚至短路。自动化改造中因设备精密程度越来越高,清洁度要求越来越高,所以如何使设备处于多尘环境下洁净并正常工作已是急需解决的难题。

2.2电气设备与工艺流程的集成问题

电气设备必须与炼铁工艺全过程无缝结合,才能保证生产过程持续高效进行。但由于炼铁工艺复杂且特殊,电气设备及工艺流程集成受到诸多挑战。炼铁工艺过程中涉及高温,高压和多相流体的极端工况,这类工况对电气设备性能要求很高。电气设备不仅要能稳定地工作于这种环境中,而且要能适应工艺流程上的温度波动和压力变化。此外,电气设备还需要与工艺流程中的其他设备(如炉体、输送系统等)进行有效的通信和协调,以确保整个系统的同步运行。电气设备与工艺流程集成也需考虑工艺流程动态变化、不确定性等因素。炼铁工艺是一个动态变化的过程,各种参数(如温度、压力、流量等)会随着生产过程的变化而变化。电气设备必须能对这些参数进行实时监控,根据工艺流程变化做出相应调整,才能确保生产稳定,产品质量良好。

2.3数据采集与处理的复杂性

炼铁工艺数据采集点多面广,数据类型及格式不一,对数据进行集成与处理造成一定难度。电气设备要求能对各种数据进行精确地收集,并且把这些数据转换成统一的形式,便于之后的加工与分析。另外,炼铁工艺过程的复杂性使得数据间可能会产生复杂的联系与依赖,需要电气设备具有先进的数据处理能力来对这些复杂关系进行识别与处理。炼铁过程数据量大,对数据处理系统有很高的要求。电气设备要求能对海量数据进行快速有效地处理,从而保证数据实时性与准确性。实时数据处理系统还要有很好的容错能力以及稳定性来处理数据采集时可能产生的误差或者异常情况。数据采集和加工的复杂性,也表现为实时性,准确性。炼铁工艺对于数据实时性、准确性有极高要求,任何一个数据延迟或者错误都会造成生产过程不平稳或者产品质量降低。

2.4安全性与维护的挑战

因炼铁环境特殊,电气设备所面临的各种潜在安全风险不仅会对设备自身安全构成威胁,而且会对生产全过程稳定性及操作人员安全造成影响。炼铁环境的高温、高压、粉尘和腐蚀性气体这些极端情况对电气设备安全性能有极高的要求。电气设备一定要有充分的耐高热、耐高压、防尘和防腐蚀性能,防止环境因素造成设备故障或者安全事故发生。另外电气设备要求绝缘性能好、防爆性能强,才能保证极端环境中安全工作。炼铁生产中电气设备的检修工作也面临着很大的挑战。由于炼铁过程的连续性与复杂性,电气设备检修工作通常需处于高温,高压等苛刻环境中,不仅加大检修工作难度,还会加大检修人员安全风险。与此同时,因为炼铁工艺具有特殊性,所以电气设备检修工作通常都要在生产过程当中完成,这样就需要快速高效地完成检修工作,从而降低对生产过程造成的冲击。对电气设备进行检修,也要考虑其可靠性及寿命。炼铁工艺对于电气设备性能有极高要求,任何设备故障均会造成生产过程中断甚至安全事故发生。

3电气设备自动化改造的策略

3.1提升电气设备的耐高温、耐高压性能

高炉炼铁时电气设备耐高温和耐高压性能非常关键。选用优质的材料对提高电气设备的性能至关重要。耐高温合金钢、陶瓷材料等能有效改善高温高压环境中电气设备的稳定性和延长其使用寿命。这类材料耐腐蚀性好、热稳定性高、能在苛刻工况下稳定工作。高温高压环境中,电气设备通常承受着严重的热应力作用,温度过高可能引起设备故障,甚至引发火灾。所以提高装置散热性能对增强装置耐高温性能非常关键,通过增大散热面积,改进散热结构以及优化散热介质的方式,能有效地降低装置运行温度,提升装置运行稳定性与可靠性。此外,对其进行定期检验与维修也是保证电气设备能够正常工作的重要途径。通过定期对设备绝缘状况、连接状态、温度以及其他参数进行检测,能够及时地发现可能存在的问题,并对其加以治理,避免由于设备老化或者损坏而造成的故障。维持设备完好和延长使用寿命对增强电气设备耐高温和耐高压性能具有重要意义。

3.2引入先进的自动化控制系统

在科学技术日益发展的背景下,先进自动化控制系统的引进能够大幅促进高炉炼铁工艺电气设备运行的高效与准确性。该系统能依据实时数据及先进算法进行迅速而精确地决策,提高生产效率的同时减少能耗。最常用的是以人工智能算法为核心的自动化控制系统,通过对算法的研究与优化,能够对高炉各环节进行自动化控制并提高生产过程稳定性与效率。例如,通过智能控制系统精准控制原料投入、温度控制、产物回收等关键环节,能够实现炼铁产出与品质的最大化。

此外,先进数据采集与分析技术的引进是促进自动化控制系统升级的一个重要手段。通过大数据分析与实时监测能够及时发现可能出现的问题,及时采取措施避免设备故障或者生产事故。例如,某钢铁生产企业,引入了先进的自动化控制系统,取得了显著的效益。通过改造,成功提高了炉石利用率,并显著减少了能源消耗。在过去的一年中,这项改造使整个高炉生产线的电气设备处于更高效的状态。具体来说,炼铁过程中的电能利用率提高了15%,炉石的利用率也增加了10%。这意味着每吨生产的钢铁所需的电力和原料都大幅减少,从而降低了生产成本。这次自动化改造的核心是一套基于人工智能算法的智能控制系统。该系统通过实时监测和分析生产数据,调整炉石投入量、温度控制和产物回收等关键参数,使生产过程更加稳定和高效。此外,引入了先进的数据采集技术,实现了对设备状态的实时监测和预测性维护,大幅减少了意外停机时间,提高了生产线的可靠性。

3.3优化电气设备的布局与集成

电气设备布置及集成在工业生产过程中起着非常关键的作用,科学合理地布置并进行有效地集成能达到很多好处,其中包括减少能源消耗,提高生产效率以及简化维护管理过程。在电气设备布局的优化过程中,一个合适的布局能够减少设备之间的互相干扰,从而提高设备的工作稳定性和可靠性。在实际应用中,科学的设计和布置也可以有效减少电气设备间的能量损失,进而降低生产成本和整体效益。就布局优化而言,设备位置,连接方式和电缆布线非常关键。合理的设备位置能提高设备运行效率,适当的连接方式及电缆布线能保证设备间稳定的通信及电力传输。经过精心规划设计,可使装置整体性能与效率得到最大限度的提高,从而为生产流程顺利实施提供了强有力的支撑。电气设备集成同样关键。通过对各电气设备进行有效集成,可以达到信息共享及互联的目的,进而促进系统整体效率及灵活性。合理集成能使各个设备无缝连接,提升自动化控制和监控水平,继而促进生产过程智能化。这一融合在提高生产效率的同时,也有利于促进产品质量的提高与市场竞争力的增强。开展电气设备布局与集成优化时,还需兼顾设备间互联互通性。建设高效

通讯网络及数据传输系统可以实现各设备间信息交换及协同工作,继而促进生产过程协调及一体化。这种有效的信息交流与合作,有利于降低生产误操作与故障率、进一步提高生产效率与产品质量。

3.4实施智能化的数据采集与分析系统

在信息技术快速发展的今天,智能化数据采集和分析系统对高炉炼铁过程中电气设备进行管理变得格外关键。该系统的实现不仅可以为生产决策的制定提供科学数据支撑,同时对促进生产效率及产品质量的提高也有明显作用。智能化数据采集系统在高炉炼铁过程中通过布设先进传感器技术可实现电气设备实时监测。这些传感器能准确捕获设备运行状态,温度和电压等重要参数,并且把这些数据传输到中央处理系统进行实时处理。该实时监控在保证设备稳定工作的同时,还能及时地发现潜在故障及异常情况,为预防性维护设备提供可能性。智能数据分析系统基于数据收集,利用先进的数据处理和分析手段,对收集到的大量数据进行深度的分析和挖掘。该过程涵盖了数据清洗,数据融合,模式识别等诸多步骤,其目的是要揭示出隐藏在数据后面的规律与发展趋势。通过建立复杂数学模型与算法,智能化系统可以评价设备运行效率并优化生产流程,为管理者决策提供支持。例如,通过分析历史运行数据,该智能化系统能够预测出设备可能发生的各种故障,提前做出报警,从而使维护工作既能完成又不会影响到生产。同时该系统也能针对设备实际运行状况给出节能降耗建议,有利于企业减少能源消耗,降低生产成本,同时确保生产质量。另外智能化数据采集和分析系统可以为企业制定长远战略规划提供支撑。对历史数据进行长期追踪与分析使企业更能了解市场变化与客户需求,进而调整生产策略、优化资源配置、增强市场竞争力。企业进行智能化数据采集与分析系统建设时,需注重数据安全性与隐私保护。在传输与存储时保证采集数据的安全,避免数据泄露与非法访问是保证系统顺利工作的一个重要保证。

3.5强化电气设备的安全监控与维护策略

加强高炉炼铁工业电气设备安全监控及维护策略非常关键,其目的是保障设备正常运转、生产过程安全稳定以及职工人身安全等。通过采取科学高效的监测与维护措施,能减少事故风险、延长设备寿命、提高生产效率。建立和完善的安全监控系统,是保证电气设备安全工作的基础。其中包括设置监控摄像头、传感器和其他装置,以达到实时监控装置运行状态、温度、电流和其他关键参数。该监控系统能够及时地发现设备的异常并进行预警处理以规避潜在的危险与意外。同时通过远程监控技术使管理人员能在任何时间、任何地点对设备的运行状况进行监测并及时作出响应,确保了生产安全。制定出科学严谨的维护策略,对电气设备正常工作具有十分重要的意义。定期检验、维护、修理设备,并及时更换老化部件能有效地延长其使用寿命和降低故障率。同时将设备维护保养记录归档管理,并建立设备档案,有利于分析其运行状况和促进维护效率。

4结束语

高炉炼铁工艺电气设备自动化改造工作复杂且系统,既要解决技术层面问题又要兼顾经济效益与安全性。通过增强电气设备耐高温,耐高压性能和引进先进自动化控制系统对设备进行优化布置和整合,推行智能化数据采集和分析系统,及加强安全监控及维护策略能有效促进高炉炼铁生产效率及安全。在今后的发展过程中,伴随着科技的进步与革新,电气设备自动化改造也会越来越智能化与高效化,从而助力钢铁行业可持续发展。

参考文献:

[1]王振华.煤矿机电设备的电气自动化改造及维护[J].当代化工研究,2021(20):134-135.

[2]费娜.水厂电气二次设备及其自动化改造[J].河北农机,2021(8):116-117.

[3]党森伟.机电设备的电气自动化改造及维护研究[J].中国金属通报,2021(7):61-62.

[4]胡雪玲,陈树国,王英利.水泥厂电气自动化设备技术改造及应用[J].内蒙古科技与经济,2021(6):107-108.

[5]冯莉娟.机电设备的电气自动化改造及维护研究[J].农业装备技术,2021,47(1):16-17+22.

[6]于春苗.关于机电设备的电气自动化改造及维护研究[J].电子世界,2020(19):156-157.