不规则金属粉末流动性的离散元参数标定研究论文

2024-10-09 10:00:02 来源: 作者:liziwei

摘要:针对不规则金属粉末流动性的离散元参数标定,提出一种物理实验与虚拟实验联合分析的参数标定方法。该方法依据颗粒缩放原理,以粉末的材料设定密度、粉末间滑动摩擦系数、滚动摩擦系数为研究参数,通过合理分析研究参数对流动性的影响,得到了最符合物理实验结果的离散元参数,为后续不规则粉末的流动性相关的工艺设计奠定了基础。

摘要:针对不规则金属粉末流动性的离散元参数标定,提出一种物理实验与虚拟实验联合分析的参数标定方法。该方法依据颗粒缩放原理,以粉末的材料设定密度、粉末间滑动摩擦系数、滚动摩擦系数为研究参数,通过合理分析研究参数对流动性的影响,得到了最符合物理实验结果的离散元参数,为后续不规则粉末的流动性相关的工艺设计奠定了基础。

关键词:金属粉末;离散元;参数标定

近年来,金属粉末常用于粉末冶金和增材制造领域。粉末冶金和增材制造领域中一般将松散的金属粉末作为原材料,在固定的模腔内,通过压制烧结或激光熔化等成形方式获得需求的试样或产品。金属粉末是由大量破碎物质组成的复杂系统,在成形过程中能表现出类似液体的流动性,又具有固体的可压缩性,其内部的自组织结构对成形的影响极大。因此对金属粉末流动性的研究一直是行业内的重点。

离散单元法的提出为金属粉末相关实验的数值模拟提供了一种新方式,提高离散单元法模型精度的研究较多。其中,影响离散单元法精度的核心包括颗粒接触算法、被模拟物料的离散元参数。颗粒接触算法的理论分析已较为成熟,但被模拟物料的离散元参数需借助金属粉末的实验标定,已成为影响离散单元法精度的主要因素。近年来,农业、建筑行业等对离散元参数标定已开展较为深入的研究,邹洋等采用物理实验与仿真实验相结合的方法对工业农业使用的生石灰进行离散元参数标定;李永祥等、曹波等则分别对小麦粉、湿式滚抛磨块进行离散元参数标定;张荔等在已有正交实验基础上考虑参数间的交互作用进行离散元参数标定。由以上可知,离散元参数标定工作在农业、建筑工业等行业使用相对较多,但对于金属粉末开展离散元参数标定工作相对较少。

文章借助离散元模拟方法,以锆合金不规则粉末为对象,通过堆积密度、侧壁坍塌、中心漏料的物理实验与虚拟实验相结合,标定粉末物理特性,并采用比流动能对标定的精度与颗粒缩放的合理性进行验证,为后续不规则金属粉末开展相关离散元仿真模型的参数选择提供参考。

1测试材料与方法

1.1材料

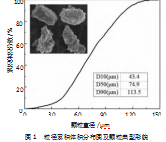

本次采用的原材料为锆合金不规则粉末,粒径分布及典型形貌见图1。

1.2金属粉末物理属性测试

为了准确获取锆合金粉末堆积密度、安息角、侧壁坍塌角,参照GB/T 16913—2008《粉末物性测试方法》,具体测试方法如下:

1.2.1堆积密度测试

采用粉末自然堆积密度仪,将粉末样品装入堵住流出口的漏斗中,接着让粉末自然流出至量筒中,刮掉堆积于量筒上部的粉末,再进行称重。

1.2.2中心漏料法

采用粉末安息角测量装置,将给定体积的粉末样品装入堵住流出口的漏斗中,接着让粉末自然流出至料盘,测定所得到的锥形体的休止角。

1.2.3侧壁坍塌法

采用侧壁坍塌测量装置内填充待测粉料,将箱体侧壁抽取,粉料在重力和相互间的作用力下塌落,形成堆积形态,测量粉料塌落斜面与水平面的夹角。

2颗粒缩放及简化理论

在粉末冶金和增材制造领域中,采用的粉末平均粒径一般不足100μm,若对颗粒实验进行1:1模拟,则颗粒数量会达到数亿甚至数十亿,导致计算量过大,难以完成模拟计算。为进一步优化模拟计算,颗粒缩放法是较为广泛的使用方法。

由图1可知,本次采用的金属粉末为不规则粉末。离散单元法处理的基本离散单元为单球面体,为便于分析,当实际物料为不规则时,一般采用球面拟合法。该方法无需额外编写复杂曲面的接触判定程序和接触力学模型,且满足工程应用领域的精度要求。

因此,在采用高效的计算软硬件资源基础上,进一步考虑使用合理的颗粒数量控制方法,对金属粉末放大约20倍,并采用双球模型进行拟合,如图2所示,模拟仿真的颗粒量在百万级,放大后的颗粒粒径约1.54mm,既能够保证计算结果具有一定的准确性和可参考性,又能够保证计算规模符合常规工业级要求。

3参数标定

金属粉末离散元参数标定的一般流程包括:①预先对需要研究的物料系统进行观察和分析,确定需要进行标定的关键参数;②设计和实施合理的物理实验,得到物料的宏观行为;③建立与物理实验系统相同的虚拟模型,对关键参数进行虚拟计算;④提取虚拟模型的计算结果,并与物理实验结果进行比对,选取最为吻合的一组参数作为最终的输入参数;⑤采用最终的输入参数进行各真实工况的仿真计算。

3.1堆积密度实验

堆积密度能够表征金属粉末颗粒自由堆积的密实程度,受到金属粉末颗粒的表面粗糙程度及微观作用力等因素影响。堆密度实验的操作方法为在一定体积的容器内自由堆积粉料,并称量粉料质量,即可得到堆积密度。同时,由于采用颗粒缩放技术后,单个粉末颗粒代表团簇的含有孔隙的颗粒团,因此需要通过虚拟实验方法对粉末颗粒的密度重新标定,通过修正粉末颗粒密度使单位体积内含有粉末颗粒质量相同。锆合金密度通过金属手册查阅为6510kg/m3、剪切模量为3×107Pa、泊松比为0.3。对锆合金粉末进行堆积密度测定,结果为2040kg/m3。

采用双球模型对粉末进行拟合,考虑到材料本身未发生变化,因此,本次双球模型的粉末剪切模量为3×107Pa、泊松比为0.3。当材料密度设定为4000kg/m3时,虚拟实验过程中松装密度为2061.3kg/m3,虚拟实验堆积如图3(a)所示,相较于物理实验的2040kg/m3,偏差为1.28%。

3.2接触参数标定实验

仿真中需要的核心接触参数包括滑动摩擦系数和滚动摩擦系数,本项目中通过粉料的侧壁坍塌实验和中心漏料两种方法对两个摩擦系数进行标定。

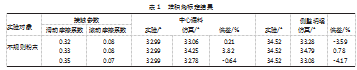

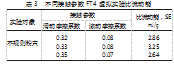

文章参照离散元仿真工具内置的GEMM数据库提供的参数,参数库中对于不规则金属粉末滑动摩擦系数为0.31~0.35,滚动摩擦系数为0.06~0.10,通过物理实验与虚拟实验排列组合的方法,进一步对不规则金属粉末的滑动摩擦系数和滚动摩擦系数进行修正,如图图3(b)、图3(c)所示,物理实验结果中心漏料休止角为32.99°、侧壁坍塌角为34.52°。对滑动摩擦系数为0.31~0.35(步进为0.01)、滚动摩擦系数为0.06~0.10(步进为0.01)的25次实验结果对比侧壁坍塌角与中心漏料休止角的物理实验结果,仅3组参数均满足侧壁坍塌角与中心漏料休止角偏差小于5%,如表1所示。

3.3粉末动态标定实验

为进一步确保使粉末缩放后的粉末颗粒属性与真实粉末颗粒相同,考虑到金属粉末颗粒的流动性是表征粉末颗粒状态的整体属性,采用FT4流变仪测量方式开展物理实验及虚拟实验。

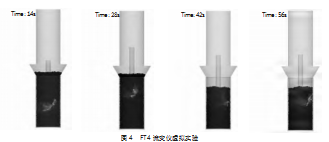

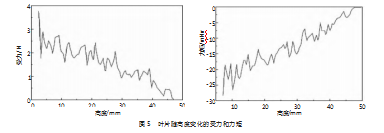

以比流动能SE(单位质量粉料颗粒所具有的流动能量)为对标数据,采用FT4流变仪开展物理实验,实验测得比流动能为2.87mJ/g。在仿真工具中创建FT4流变仪仿真模型,采用样本模具筒尺寸与物理实验一致,数值模拟过程如图4所示。

对FT4流变仪仿真过程数据进行提取,获得叶片过程中的受力与力矩情况,如图5所示。根据受力与力矩情况,计算获得比流动能,详见表3。接触参数滑动摩擦系数0.32、滚动摩擦系数0.08所得比流动能与实验测量值吻合。

4结论

文章提出了一种金属粉末堆积密度、接触参数离散元标定方法,通过物理实验与虚拟实验结果的对比,得出以下结论:

(1)以平均粒径为74.9μm的不规则金属粉末为研究对象,基于离散元技术,标定了不规则金属粉末在接触过程中的物理性能参数。

(2)通过对锆合金不规则粉末标定,获得了放大20倍状态下的数值模拟参数,模拟精度较高,为后续不规则粉末的流动性相关的工艺过程预测奠定基础。

参考文献:

[1]邹洋,汤佟,高自成,等.基于颗粒缩放理论的生石灰粉离散元参数标定[J].中国粉体技术,2023,29(2):81-91.

[2]李永祥,李飞翔,徐雪萌,等.基于颗粒缩放的小麦粉离散元参数标定[J].农业工程学报,2019,35(16):320-327.

[3]曹波,李文辉,王娜,等.基于JKR模型的湿式滚抛磨块离散元参数标定[J].表面技术,2019,48(3):249-256.

[4]张荔,李文辉,杨胜强.滚磨光整加工中磨料颗粒堆积角的离散元参数标定[J].中国科技论文,2016,11(16):1821-1825.