化工工艺氯化反应的重点监管与分类探讨论文

2024-09-19 14:44:21 来源: 作者:liziwei

摘要:文章从化工生产企业精细化管理要求及国家政策对危化品行业监管的角度出发,对当前国家重点监管的化工工艺中的氯化反应放热类型未加以细化分类、给企业投资带来影响等问题进行了探讨。从氯化反应危险特性角度通过反应物料量热实验验证氯化工艺中有一类氯化反应类型为吸热反应,并结合典型氯化反应类别进行比较对比,发现这类特殊的氯化反应类型为甲酰化反应。因此,建议国家相关部门对此类吸热氯化反应工艺应从现有政策危险反应工艺中加以区分,并对重点危险化工工艺监管的合理性及规范性进行调整,以减少企业建设过程中的不必要投资,为国家优化出台

摘要:文章从化工生产企业精细化管理要求及国家政策对危化品行业监管的角度出发,对当前国家重点监管的化工工艺中的氯化反应放热类型未加以细化分类、给企业投资带来影响等问题进行了探讨。从氯化反应危险特性角度通过反应物料量热实验验证氯化工艺中有一类氯化反应类型为吸热反应,并结合典型氯化反应类别进行比较对比,发现这类特殊的氯化反应类型为甲酰化反应。因此,建议国家相关部门对此类吸热氯化反应工艺应从现有政策危险反应工艺中加以区分,并对重点危险化工工艺监管的合理性及规范性进行调整,以减少企业建设过程中的不必要投资,为国家优化出台涉及重点监管化工反应工艺的管理控制提供更合理的参考依据。

关键词:氯化反应;甲酰化反应;放热反应;吸热反应;量热测试;危化品监管

1概述

近年来,国家对化工企业涉及国家规定的相关重点监管危险化工工艺建设生产项目增加了额外附加条件,重点监管化工工艺是各级政府管辖部门重点监管审查的必查项。根据以往历史事故经验,凡属重点监管的化工工艺一旦发生安全生产事故,会产生严重的人身财产损失,甚至严重的人员伤亡。因此,此类工艺需要企业及监管部门重点“特殊”管理。

20世纪80年代,国外的大数据公司调查显示,在整个化学产品安全生产过程中,有过半安全生产火灾事故都是由于反应热失控而引起,甚至近乎于热失控的暂停状态所引起的。而同样调查工作也曾经在日本开展过,通过对整个化学产品的安全事故数据统计分析显示,日本大概有55%的安全生产火灾事故都是因为反应热失控而引起。上述2个统计分析结论相似。所以,目前有关石油化工行业安全生产的课题探讨已成为热门话题之一。根据国家安监总局公布的重点监管危险化工工艺目录中氯化反应的定义,在化合物中引入氯原子的反应定义为氯化反应,涉及的相关反应过程为氯化工艺。该类反应属于放热反应,反应剧烈并且反应速度难以控制,放热量较大。氯化放热反应具有热危险性,如果在生产过程中未及时将放出的热量移除或者热量移除系统失效,将导致热失控,进而导致不安全的生产事故,造成人员伤亡及财产损失。针对氯化反应特点,在超温超压的情况下,反应过程失控风险极高,对安全生产作业的防护提出了更高要求。

同时,由于氯化反应近年来也确实发生过事故,迫使国家相关部门及监管层对此类反应工艺采取了“一刀切”式重点监管,从而导致了“误杀”一些特殊工艺的生产。其中最具代表性的以SOCl2(氯化亚砜)和DMF(N,N-二甲基甲酰氨)共混形成的Vilsmeier试剂,用Vilsmeier试剂与带有羧、羟基基团的化合物在一定条件下进行氯化取代反应,生成相应含氯化合物。本研究主要通过对SOCl2和DMF共混形成Vilsmeier试剂与对苯二甲酸反应过程中的放热情况通过量热仪器测试。实验测试显示该类反应均需吸热,全过程不释放任何热量,反应安全,可从相关规定中优化此类氯化反应,降低此类反应监管力度,降低建设投资要求。

2氯化反应量热实验

对于危险化工工艺中的氯化反应工艺热失控测试评估方法和常用技术方法包括绝热量热(ARC、VSP)、热分析(DSC、DTA)、反应量热(RCI)等。RCI测试正常反应化学特性,主要目的是测试反应过程热量、温度变化;ARC、VSP测试非预期失控反应化学特性,主要目的是测试最低放热起始温度;DSC、DTA测试非预期失控反应化学特性,主要目的是测试放热化学反应扫描。

2.1反应过程量热实验

2.1.1反应量热实验过程

本文氯化实验均以SOCl2取代氯化对苯二甲酸为讨论对象,下同。

向反应釜中一次性投入SOCl2 328.0 g,DMF 0.6 g,然后在1 h内分批次投料对苯二甲酸72.9 g,在55.0℃下开始反应,投料完成后常压55.0℃下,恒温反应2.67 h。

2.1.2反应量热测试条件

仪器选用瑞士SYSTEM TECHNIK AG公司FlexyPAT-HFC,量热温度为恒温55.0℃,量热压力为常压,量热模式为热流模式,量热氛围为空气,反应釜类型为500 mL玻璃釜。

2.1.3反应量热实验结果

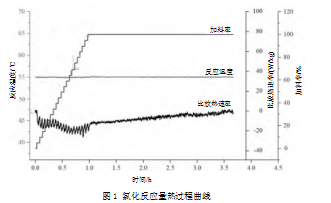

SOCl2与对苯二甲酸氯化反应的量热过程曲线(加料反应的时间-反应过程的温度-比放热速率-加料率)如图1所示。比放热速率(W/kg)指每千克反应釜内总物料的放热速率;加料率指实际累计加入某物料的质量占其化学反应计量质量的百分比。

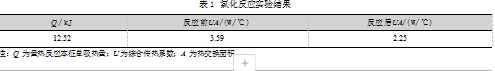

由图1可知,整个反应加料时间为1 h。反应在55.0℃下加料即有明显吸热,加料0.89 h时比放热速率达到最小值为25 W/kg。保温条件下反应进行2.67 h后,从图中曲线可看出比放热速率在0附近波动,说明反应基本结束。反应量热实验结果如表1所示。

2.2反应完成料量热实验

2.2.1快速筛选量热测试

(1)快速筛选量热条件

仪器型号为八通道快速筛选量热仪,初始温度压力均为常温常压下进行,升温速率为5℃/min,测试池为9.2 mL哈氏合金,测试池质量14.477 3 g,测试样品为氯化反应完成料,样品组分为对苯二甲酰氯、SOCl2和DMF,样品质量为0.721 6 g。

对苯二甲酰氯、SOCl2和DMF测试物料放入哈氏合金测试池中,将测试池安装到快速筛选量热仪系统,以预先设定的升温速率进行升温测试,直至温度达到预先设定的温度。

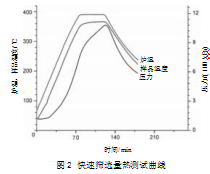

(2)快速筛选量热结果

如图2所示,快筛量热测试结果显示,体系升温至380℃过程中,样品无明显放热信号,说明在380℃以内,整个反应过程不涉及放热反应,反应过程安全

可控。

2.2.2绝热加速量热测试

(1)绝热加速量热条件

仪器型号为德国NETZSCH公司模块式量热仪MMC274-ARC模块,初始温度为35℃,初始压力为570 kPa,测试模式设定为加热-等待-扫描(H-W-S)程序升温模式,测试系统内采用填充氮气保护,测试池容量为9.2 mL的哈氏合金,测试池质量14.279 7 g,测试样品为氯化反应完成料,样品组分为对苯二甲酰氯、SOCl2和DMF,样品质量为1.780 6 g,样品比热为1.26 kJ/(kg·℃),温度设定范围35.0~350.0℃,升温速率5℃/min。

将样品对苯二甲酰氯、SOCl2和DMF物料放入哈氏合金测试池中,置于量热测试系统内进行测试,使用的程度为标准的H-W-S(加热—等待—扫描)程序升温模式进行绝热量热测试实验,直至达到预先设定的程序温度进行测试。

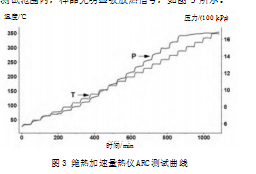

(3)绝热加速量热结果

氯化反应完成料热稳定性测试结果显示起始放气温度为139.4℃,绝热量热测试显示35.0~349.5℃测试范围内,样品无明显吸放热信号,如图3所示。

3氯化工艺判定

3.1氯化工艺类型

3.1.1取代氯化

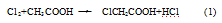

根据化合物分子中的氢原子或其他基团被氯气中的氯原子取代置换,发生取代氯化反应,生成含氯化合物及氯化氢等物质,即符合《国家安全监管总局关于公布首批重点监管的危险化工工艺目录的通知》(安监总管三〔2009〕116号)中提及的关于重点监管氯化反应工艺的特点,其中一个典型反应如氯气与冰醋酸发生取代氯化反应,此反应需要严格控制氯气进料速率,严密监视反应过程温度,通过循环冷却水进行降温,控制反应温度在108℃,防止发生热失控[7],典型反应方程式为:

取代氯化根据AQ/T 3033—2010《化工建设项目安全设计管理导则》要求,需要设置压力、温度、密度、液位的监测、调节、联锁、报警等控制措施。

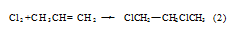

3.1.2加成氯化

氯气或氯化氢与其他不饱和烃进行加成反应,在化合物分子中引入氯原子生成氯化烃的反应。如丙烯与氯气发生的化学反应,该反应中即存在氯气与不饱和键发生的加成氯化反应,又存在氯化氢与不饱和键发生的加成氯化反应,同时放出的热量介于111.65~213.53 J/mol。加成反应典型反应方程式为:

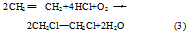

3.1.3氧氯化

烃类与氯化氢和氧在以氧化铝为载体的氯化铜催化剂存在下,同时进行氧化和氯化,生成氯代化合物及水的反应。如乙烯与氯化氢、氧气的条件下催化发生氧氯化反应,反应放出大量热,容易发生飞温失控的现象,在实际工业生产过程中该反应难以控制,发生热失控风险极高。氧氯化反应典型反应方程式为:

3.2氯甲酰化反应

氯甲酰化是DMF和MFA等酰胺与常用的氯化物,如共存POCl3(三氯氧磷)、SOCl2的情况下形成Vilsmeier试剂。其中一个典型反应,即本文实验探讨的SOCl2与DMF共存条件下形成Vilsmeier试剂,再加入含羧、羟基基团的化合物如羧酸类化合物发生氯代反应(取代氯化),更详细划分来说对羧酸类化合物发生了氯甲酰化反应。但氯代羟基的氯甲酰化反应在低温下即可发生化学反应形成O-烷基亚胺氯盐的中间体,在无水的条件下加热到相应的温度才能发生氯甲酰化反应,生成相应的氯化产物并重新生成DMF,DMF在Vilsmeier试剂及整个反应过程当中充当催化剂的作用。氯甲酰化反应方程式为:

4结语

根据《国家安全监管总局关于加强精细化工反应安全风险评估工作的指导意见》(安监总管三〔2017〕1号)提出的精细化工行业反应风险评估工作的相关指导意见中,当前精细化工安全生产工作领域反映安全风险评估实施内容还不够深入,反映安全风险评估范围还不够明确细化等亟需完善的问题还没有得到有效整理分类[14]。所以从整个化工安全生产评价方面进行探讨,明确氯化反应分类、氯化放热反应类型,结合该方面的问题为国家相关部门政策的制定及修改提供相关对策建议如下:

(1)明确细化氯化放热反应类型,剔除类似本文实验所探讨的氯化吸热反应类型;

(2)优化重点工艺目录,去除氯甲酰化反应为氯化反应,企业在进行涉及此类反应工业生产时省去类似反应风险评估工作,减少建设周期;

(3)对涉及Vilsmeier试剂反应取代羧、羟基的氯化取代反应放宽监管要求。

参考文献:

[1]耿来红,李卫平,王涛,等.对重点监管化工工艺开展反应热安全评估的思考[J].化工管理,2021(30):103-104.

[2]国家安全生产监督管理总局.国家安全监管总局关于公布首批重点监管的危险化工工艺目录的通知:安监总管三〔2009〕116号[A].北京:国家安全生产监督管理总局,2009.

[3]左晶晶.氯化工艺危险性及其安全防护分析[J].安徽化工,2021,47(1):108-110.

[4]张帆,xx,黄飞,等.首批重点监管的15种危险化工工艺反应失控浅析[J].职业卫生与应急救援,2013,31(4):187-191.

[5]张其忠.氯化工艺的危险与氯化生产的安全管理[J].化工管理,2019(16):210-211.

[6]刘好博,丁文捷,蒋邦超.氯化工艺安全操作培训系统研究[J].宁夏工程技术,2019,18(2):118-121.

[7]张彩霞.氯化工艺的自动化初步设计[J].化工管理,2016(6):107-108.

[8]国家质量技术监督局.化工建设项目安全设计管理导则:AQ/T 3033—2010[S].北京:应急管理出版社,2010.

[9]国家质量技术监督局,过程工业领域安全仪表系统的功能安全第3部分:确定要求的安全完整性等级的指南:GB/T 21109.3—2007[S].北京:中国标准出版社,2007.

[10]国家质量技术监督局.石油化工安全仪表系统设计规范:GB/T 50770—2013[S].北京:中国计划出版社,2013.

[11]刘利.丙烯高温氯化反应研究与反应器设计优化[J].中国氯碱,2023(8):23-30.

[12]赵鹏.1,2-二氯乙烷氧氯化制四氯乙烯工艺研究[D].上海:华东理工大学,2018.

[13]王玲艳,孔祥文,李光辉.Vilsmeier反应在有机合成中的应用[J].染料与染色,2021,58(4):36-43.

[14]国家安全监管总局.国家安全监管总局关于加强精细化工反应安全风险评估工作的指导意见:安监总管三〔2017〕1号[A].北京:国家安全监管总局,2017.