氨系统换热器微漏的分析与处理论文

2024-09-11 11:44:48 来源: 作者:liziwei

摘要:文章对氨气压缩机水冷器泄漏及氨冷器轻微泄漏进行了研究分析与判断,提出了长周期维持系统运行的工艺措施及建议,并利用液氨过冷器及新加临时负压分离罐双重并举的措施,延长了低温甲醇洗系统与氨系统在水冷器或氨冷器轻微泄漏时系统正常运行的方法。结果表明,液氨过冷器排液与增加负压分离器分离氨水与杂质的工艺措施可行,能够满足氨冷器在轻微泄漏时的安全运行。

摘要:文章对氨气压缩机水冷器泄漏及氨冷器轻微泄漏进行了研究分析与判断,提出了长周期维持系统运行的工艺措施及建议,并利用液氨过冷器及新加临时负压分离罐双重并举的措施,延长了低温甲醇洗系统与氨系统在水冷器或氨冷器轻微泄漏时系统正常运行的方法。结果表明,液氨过冷器排液与增加负压分离器分离氨水与杂质的工艺措施可行,能够满足氨冷器在轻微泄漏时的安全运行。

关键词:低温甲醇洗;氨冷器;氨气压缩机;风险评估;化工安全;工艺技术

1概述

华亭华煤清能煤化工有限公司60万t/a甲醇项目配套大连理工大学设计的低温甲醇洗工艺包,采用5塔低温甲醇洗工艺。冷冻剂为液氨,汽轮机为杭州汽轮机股份有限公司设计,型号为NHS40/36/20,用4.0 MPa蒸汽驱动,配套沈阳鼓风机集团设计的压缩机,型号为MCL607+2MCL607,2010年开车以来,氨气压缩机系统水冷器频繁泄漏,低温甲醇洗氨冷器在运行过程中也出现了轻微泄漏,给氨冷冻系统的安全稳定运行带来了诸多影响,经过长期的探索,总结出维持系统继续运行的可行办法,并在后期的换热器更换中更换型材,已达到延长系统稳定运行的目的。

2低温甲醇洗氨介质相关工艺流程

来自变换工段的粗煤气,在5.3 MPa的压力下送到低温甲醇中洗,为防止变换气中的水分冻结,向其内喷射注入少量的贫甲醇后,在换热器E-2201中与净化气和尾气二路气体换热而被冷却,在气液分离罐V-2201中分离出被冷凝的甲醇与水的混合物后,进入甲醇洗涤塔C-2201以脱除酸性气体,出CO2吸收塔顶部的净化气作为冷源的一部分,在无硫甲醇冷却器E-2217及进料气冷却器E-2201中被加热送往合成工段。甲醇洗涤塔分上下塔,共四段,上塔为三段,下塔一段。上塔顶段为精洗段,以确保净化气指标,中间两段为CO2初洗段和主洗段,经段间换热器E-2205,E-2206换热后的甲醇在-37℃下吸收气体中的CO2,吸收了CO2后的富甲醇在上塔底部分成两部分,一部分送至下塔用作脱除H2 S、CO、S等组分的洗涤剂,另一部分经换热器E-2217和E-2204与净化气和液氨蒸发换热后降温后进入闪蒸罐V-2203。吸收H2 S后的甲醇溶液由下塔底部排出,经换热器E-2207和E-2219分别与甲醇溶液和液氨蒸发换热后降温后进入闪蒸罐V-2202。

3氨气压缩机工艺流程

来自低温甲醇洗工段和液氨过冷器E-3206的-38℃的气氨混合后进入氨压机的一段进口气液分离器V-3201分离后,气氨进入氨压机一段,经七级压缩后,气氨被加压进入氨压机的一段出口冷却器E-3201,被循环冷却水冷却后与来自二段进口气液分离器V-3202的气氨混合进入压缩机的二段。经过四级压缩后,提压后进入氨压机的二段出口冷却器E-3202,经二段出口冷却器E-3202冷却后进入氨压机的三段,经过三级压缩提压后经两级冷凝器E-3203、E-3204冷却,气氨变成液氨进入氨压机液氨储罐V-3203。出液氨储槽V-3203的液氨经闪蒸槽V-3204,进一步闪蒸出液氨中的气氨。闪蒸出的气氨返回到氨压机的二段进口气液分离器V-3202循环。液氨大部分进入液氨过冷器E-3206的管程,少部分通过32LV002减压降温后进入液氨过冷器E-3206的壳程,经过管壳换热后液氨去脱硫脱碳工段的氨冷器。

4氨冷冻系统水冷器泄漏的危害及原因

4.1氨冷冻系统水冷器泄漏的危害

氨冷冻系统水冷器主要设置在氨气压缩机系统中,一旦氨介质水冷器发生泄漏,会造成较大的危险,主要表现在污染、原辅材料浪费、系统工况恶化、设备腐蚀加剧、造成人员中毒等。

(1)氨水冷器泄漏后,氨气进入循环水中,造成循环水系统氨氮超标,酸碱度发生变化,长时间会造成循环水系统严重污染。

(2)氨水冷器泄漏后,氨气进入循环水中,大量的液氨在运行中无法回收,造成液氨原材料的浪费。

(3)氨气漏入循环水后,水冷器内形成氨水混合物,氨气与水会放出热量,对于离心式压缩机而言,每一次压缩会提高压力及温度,在压缩机出口处设置冷却器以达到等温压缩的目的,减少功耗的损失。水冷器换热效率及氨气混合后阻止温度的升高,会逐步增加压缩机负荷,系统循环的过程中,系统压力逐步升高,系统工况恶性循环,工艺操作无法控制,最终只能被迫停车,导致生产中断。

(4)氨气漏入循环水后形成氨水,该反应为可逆反应,氨水为弱碱性,具有一定的腐蚀性,能与循环水中的酸性物质反应生成铵盐,并且在高温环境中反应加剧,结垢也就增多,容易堵塞换热器管束和有节流性质的阀门、限流孔板等部位。高浓度的氨水能够释放出氨气,造成人员中毒,如果循环水系统有动火作业,管道内积聚较多的氨气,在与空气混合的情况下遇明火、静电等可发生爆炸。

(5)若循环水压力高于氨介质压力,水冷器发生泄漏后,循环水进入压缩机运行系统中,小量泄漏会造成系统运行的不稳定,流量计发生轻微变化,压缩机轴振动增大,长时间泄漏会引起外送液氨温度上升,液氨闪蒸变差,分离罐逐渐带液等现象;大量泄漏时压缩机轴振动、轴位移均会发生明显波动,液氨储罐等储存氨的设备液位出现明显变化,外送温度急剧上涨,严重时会造成压缩机液击,叶轮损坏。

4.2查找氨冷冻系统水冷器泄漏源

怀疑氨气压缩机系统水冷器有泄漏可能时,应在第一时间取水冷器循环水上回水做对比分析,通过循环水中氨氮含量能够快速地判定泄漏源。这是针对氨介质压力高于循环水系统压力的水冷器而言,在氨气压缩机组设计中,有极少数水冷器循环水压力高于氨介质压力,只能通过排除的方式加上异常工况分析判定。

4.3氨冷冻系统水冷器泄漏原因

该公司氨气压缩机组自2005年建设,2010年开始试生产,2013年出现泄漏后,在后期运行中四个氨气水冷器均出现频繁泄漏,通过几次检修发现,泄漏发生的原因主要有以下几个方面:

(1)装置建设周期过长,2007年设备安装,2010年9月试车,水冷器保护不好,管束与空气接触有腐蚀;

(2)循环水品质较差,在检修时发现,循环水上水管束口异物堵塞严重,换热器冷介质不够,部分水冷器管束热传导不均,加大了腐蚀速度;

(3)原设计水冷器管束为碳钢材质,在循环水品质差的大环境下,氨气泄漏后更是影响了循环水品质,造成了恶性循环,导致其他水冷器腐蚀加剧,泄漏提前;

(4)E-3203首次泄漏后,经验不足,坚持运行,引发系统压力升高,各水冷器承受了前所未有的高压,加快了泄漏。对于氨气水冷器(氨介质压力高于循环水压力)泄漏,除了更换设备外,没有更好的办法。

5低温甲醇洗氨冷凝器泄漏的判定及处理方法

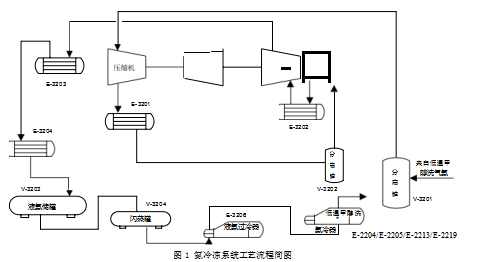

氨气压缩机对来自低温甲醇洗工段的气氨,经过压缩机压缩,经一段间水冷器E-3201的换热,在经高压缸二段压缩、经E-3202降温,再经最终冷却器E-3203冷却,经冷凝器E-3204回到液氨储罐V-3203,经闪蒸罐V-3204降温后的液氨再经液氨过冷器E-3206冷却送至低温甲醇洗氨冷器E-2204,E-2205,E-2213,E-2219换热,具体流程如图1所示。

液氨由低温甲醇洗各氨冷器调节阀控制进入壳程,热侧介质越多、温度越高,液氨蒸发量越大,带走的热量越多,此时应防止压缩机带液;气态氨被压缩机抽走,经过分离后进入压缩机再次压缩,完成一次大循环,形成不间断的冷量循环利用。

5.1氨冷器泄漏的判定

当氨冷器发生泄漏时,主要有以下几种表象:

(1)氨冷器液位上涨或液位稳定的情况下换热效果下降;

(2)压缩机一段分离罐(V-3201)液位上涨,且波动较大;

(3)压缩机一段入口流量计不稳定,频繁出现气量骤减,引发压缩机阶梯响应;

(4)压缩机制冷效果下降,提高负荷,效果不明显;

(5)液氨过冷器持续高液位,且外送液氨温度升高,液氨外送流量波动。

5.2氨冷器发生轻微泄漏后的处理

化工生产均为庞大的系统性装置,长期的安全稳定运行方能创造效益,对此,必须通过取样分析才能确定氨冷器是否发生泄漏,分别在闪蒸罐,液氨过冷器加装临时取样装置,取液氨样分析对甲醇含量进行定性,说明氨冷器发生了泄漏。

从工艺角度入手,定期从风险评估管控坚持运行,在大检修期间对4台氨冷器置换隔离消漏,彻底解决目前被动的局面。

在大检修停车之前,采取以下两种工艺办法,保证了氨冷器在轻微泄漏的情况下,圆满完成了全年生产任务。

(1)定期对液氨过冷器进行排液。将系统中积聚的甲醇和杂质排掉,以达到净化系统的目的。因氨气压缩机入口为负压,每次排污时需缓慢将入口压力提高至95.0~100.0 kPa(当地的平均大气压为83.4 kPa),在提压过程中,特别注意一段入口流量与二段入口流量不能超过设计值,防止发生过负荷损坏压缩机推力盘及瓦块;系统压力提高到排污要求时,检查确认排污罐内无任何液体,并打开氮气吹扫半小时后关闭低压氮气,缓慢打开液氨过冷器排污阀门(需提前导通排污盲板),待液氨过冷器壳程液氨排空后,关闭液氨过冷器排污阀门,导盲排污盲板,排污频率为一月两次,排污罐内液氨通过氮气气提后,最终残留的物质为甲醇等杂物。

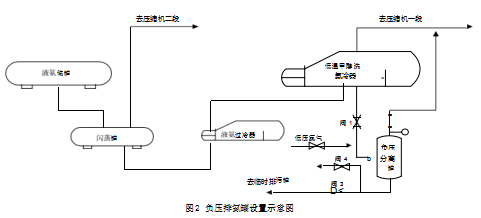

(2)为了便于各氨冷器取样,在低温甲醇洗各氨冷器下方增加负压分离罐[2],如图2所示。在需要排污分离时,确认阀1~阀4关闭,打开低压氮气阀开始冲压至0.1 MPa(表压),气密检查各法兰、阀门填料无泄漏后打开阀4置换,在阀4出口取样分析氧含量<0.2%后关闭阀4,关闭低压氮气阀门观察负压分离罐出口压力,控制阀4将压力泄放至0.01 MPa(表压)后关闭阀4。缓慢打开阀1,观察氨冷器液位下降或者负压分离罐液位上涨至50%后关闭阀1,打开阀2,通过压缩机入口气相将闪蒸的氨气抽走。观察压力表(量程-0.10~0.15 MPa)为-0.05 MPa(表压)时,关闭阀2。观察压力表压力上涨时,再次打开阀2,如此反复,将氨气进行分离,待压力表几乎不上涨时,打开阀3,将杂氨排入已承接循环水的临时排污罐中,临时排污罐中的稀氨水送至供水处理。

(3)负压排氨需要注意的事项:①排氨前,必须对负压分离罐进行氮气置换,并做氧含量分析;②排氨前后不能将低压氮气窜入系统中,避免惰性气进入后造成氨气压缩机系统压力上涨,影响制冷效果;③阀2开关观察压力表,防止负压分离罐过度负压,造成部分甲醇返回氨气系统中;④排入临时排污罐时,必须先注水后排杂氨,防止氨气直接排入大气,造成环境污染或人员中毒。

6结语

氨系统水冷器的频繁泄漏,通过多年的探索、检修,水冷器的材质选用对氨系统稳定运行起着至关重要的作用,纯氨对碳钢材质理论上是无腐蚀的,但在系统运行的过程中液氨会越来越不纯,增加了碳钢腐蚀的速度。在氨气压缩机的设计中,更应该考虑长远的安全运行,特别是在氨冷器及氨气所使用水冷却时,碳钢材质的使用寿命远远不如不锈钢材质[3],在正常的生产运行中,易腐蚀泄漏。氨介质换热器一旦发生泄漏,堵漏使用的周期极短,无法保证长周期运行,那么在停车检修,开停车的过程中,又会增加安全风险。在低温甲醇洗氨冷器发生轻微泄漏时,通过增加负压排氨罐,能够延长装置运行的时间,也保证了氨气压缩机组及低温甲醇洗的运行,稳定了压缩机一段入口流量、压力及一段分离罐的液位。这样处理的同时也造成了液氨的浪费,在安全方面仍存在着一定的安全隐患,所以,给职工又带来了新的操作危险和挑战。这些新的挑战和问题,在以后的工作中要继续攻关解决才行。

参考文献:

[1]吴发义.低温甲醇洗工艺中氨冷器泄漏的危害[J].化肥设计,2019,57(1):51-53.

[2]郜龙飞.低温甲醇洗氨冷器微量泄漏处理办法[J].化工管理,2016(31):2.

[3]汤霞槐,杨运庆,陈凡光.低温甲醇洗装置氨冷器泄漏原因分析及处理[J].中氮肥,2018(1):24-26.