MES系统在化工安全管理中的应用论文

2024-09-11 11:33:50 来源: 作者:liziwei

摘要:随着现代化工工艺的发展,安全管理日益受到重视。MES系统,作为一种先进的制造执行系统,已逐渐应用于化工生产过程中,以提高生产效率并确保生产安全。文章着重探讨了MES系统在化工安全管理中的作用,通过MES系统,企业可以实时监控生产过程,及时发现潜在风险,从而提前采取预防措施。该系统能够精确记录事故发生的原因,帮助企业事后分析并采取纠正措施。MES系统还是一种有效的工具,使企业能够严格遵循相关的生产标准和规程进行生产和运行,确保生产过程安全。

摘要:随着现代化工工艺的发展,安全管理日益受到重视。MES系统,作为一种先进的制造执行系统,已逐渐应用于化工生产过程中,以提高生产效率并确保生产安全。文章着重探讨了MES系统在化工安全管理中的作用,通过MES系统,企业可以实时监控生产过程,及时发现潜在风险,从而提前采取预防措施。该系统能够精确记录事故发生的原因,帮助企业事后分析并采取纠正措施。MES系统还是一种有效的工具,使企业能够严格遵循相关的生产标准和规程进行生产和运行,确保生产过程安全。

关键词:MES系统;安全管理;实时监控;化工企业

引言

化工行业,作为社会经济发展的支柱产业之一,其生产过程涉及多种化学物质和复杂的工艺流程。随着技术的发展,如何确保化工生产的安全与效率成为业界关注的焦点。作为一种现代的管理工具,MES系统逐渐在化工领域中得到应用。但其在化工安全管理中的具体作用和意义,本文将对此进行深入探讨,旨在为化工行业提供更为全面和具体的安全管理策略。

1 MES系统综述

1.1 MES系统简介

制造执行系统(manufacturing execution system,MES)系统,是一种为制造企业设计的信息系统。其目的是确保制造过程的有效执行。MES系统能够直接连接并控制制造过程中的所有相关设备、机器和操作人员,从而优化生产效率、提高生产质量,并确保生产过程的连续性。

1.2 MES系统的核心功能

(1)实时监控。MES系统可以实时监控生产线的状态,从生产进度、设备运行状况到产品质量等都可进行跟踪与管理。

(2)生产调度与计划。基于实际生产数据,MES系统能够调整生产计划,以满足生产需求和订单要求。

(3)数据采集与分析。MES系统自动采集生产过程中的各种数据,帮助企业进行数据分析,从而优化生产过程、提高效率和降低成本。

该系统可以跟踪每个生产步骤、每个零部件的来源和去向,从而保证产品质量并满足行业合规性要求。

1.3 MES系统与其他系统的关联

MES系统位于企业资源计划(ERP)系统和现场自动化系统(SCADA、PLC等)之间。它接收ERP系统中的生产订单信息,并向下传达至现场设备,同时收集现场数据反馈给ERP系统。这确保了企业的生产决策既基于实际的生产数据,又与公司的整体业务目标保持一致。

2 MES系统在安全管理中的重要性

2.1化工行业的独特性

化工行业涉及大量的化学物质和反应过程,这些反应常常伴随着高温、高压和释放大量能量。因此,化工生产的安全管理尤为关键,任何的失误或疏忽都可能导致严重的后果,如环境污染、人员伤亡或巨大的财产损失。

2.2实时监控与预警

MES系统通过与现场的传感器和设备进行连接,可以实时监测生产过程中的如温度、压力、流量等关键参数。当某些参数超出预定范围时,系统会自动发出预警,提示操作员及时采取措施,避免可能发生的事故。

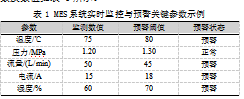

MES系统实时监控和预警功能中的一些关键参数及数值如表1所示。

2.3数据采集与分析

通过MES系统自动采集的数据,企业可以更加深入地了解生产过程中的潜在风险。数据分析可以揭示出生产过程中的隐患,比如某些设备的运行不稳定、某些参数的波动过大等,从而帮助企业制定更为合理和科学的生产和维护策略。

2.4标准化与过程控制

MES系统提供了一种有效的手段,确保生产过程遵循预定的标准和规程。操作员可以根据系统的指导进行操作,确保每一步都是按照既定的标准进行,从而大大减少由于人为操作失误导致的事故风险。

2.5追溯与责任归属

当事故发生时,MES系统可以迅速提供事故发生时的各种数据和信息。这不仅有助于企业快速判断事故的原因,采取应对措施,还可以明确事故的责任归属,避免因为信息不透明导致的责任纷争。

2.6安全培训与考核

MES系统还可以为操作员提供安全培训材料和考核功能。系统中储存的各种实际操作数据和事故案例,可以作为培训材料,帮助操作员了解和掌握正确的操作方法和注意事项。此外,系统还可以定期对操作员进行安全考核,确保他们具备足够的安全知识和技能。

MES系统在化工安全管理中的作用不可忽视。他为企业提供了一套全面、系统的工具,确保化工生产的每一个环节都处于安全、可控的状态。随着技术的进步,MES系统的功能也在不断扩展和完善,为化工企业提供了更为强大的支持。

3 MES系统提高生产安全的措施

3.1实时数据采集

MES系统与生产现场的各种传感器、检测设备紧密结合,能够实时采集关于温度、压力、流量、浓度等关键参数的数据。这些数据被传送到中央系统,并实时展示给操作员,使其能够对生产过程有一个全面、实时的了解。

3.2参数超标预警

基于事先设定的生产参数标准,MES系统可以实时判断采集到的数据是否在正常范围内。一旦检测到某些关键参数超出预定范围,系统会自动触发预警,提示操作员及时采取调整措施。

3.3自动控制与干预

除了手动控制外,MES系统还具备自动控制功能。在某些特定情况下,例如系统检测到某些参数迅速趋于不稳定状态时,MES系统会自动进行必要的调整,如关闭某些阀门、调整流量等,确保生产过程的稳定性。

3.4历史数据分析

MES系统不仅仅关注实时数据,还会储存大量的历史数据。通过对这些数据进行分析,可以发现生产过程中的潜在问题,预测可能的风险,并为未来的生产提供有价值的参考。

3.5设备状态监测

MES系统可以实时监测设备的运行状态,例如设备的工作温度、震动频率、磨损情况等。通过对这些数据的实时监控和长期趋势分析,可以预测设备的潜在故障,从而进行及时的维护和更换,避免由设备故障引发的生产事故。

3.6物料追溯与管理

在化工生产中,原料的质量直接影响到最终产品的质量和安全性[3]。MES系统通过实时监控物料的使用情况,并与供应链管理系统(SCM)结合,确保使用的原料都达到预定标准,并在出现问题时能够迅速追溯到具体的批次和供应商。

3.7人员安全管理

MES系统还涉及人员安全管理功能,例如通过人员定位系统监控员工在生产现场的位置,确保他们不进入危险区域,或在发生紧急情况时迅速疏散。

3.8应急响应机制

MES系统配备了一套完善的应急响应机制。当系统检测到可能的事故风险时,除了自动控制和人工预警外,还会启动应急响应流程,例如自动关闭相关设备、启动安全阀门、自动启动消防系统等。

MES系统在化工生产中的实时监控功能为企业提供了一个强大的工具,确保生产过程的安全和稳定。通过对生产数据的实时采集、分析和控制,MES系统可以及时发现和处理各种风险,大大提高化工生产的安全性。随着技术的进步,MES系统将会拥有更多先进的功能,进一步加强化工生产的安全管理。

4 MES系统的优势

4.1系统化的事故记录

传统的事故记录方式常常依赖于人工输入和纸质记录,这种方式易受人为因素影响,可能导致数据的遗漏或错误。而MES系统自动化收集、记录并存储与事故相关的所有数据,确保记录的完整性和准确性,为后续分析提供了可靠的数据基础,可帮助管理层快速作出决策。

4.2多维度数据分析

MES系统不仅记录了事故本身的信息,还能捕获事故发生前后的各种生产数据,使企业能从多个维度(如时间、地点、设备状态、操作员行为等)对事故进行深入分析,更准确地找出事故的根本原因。

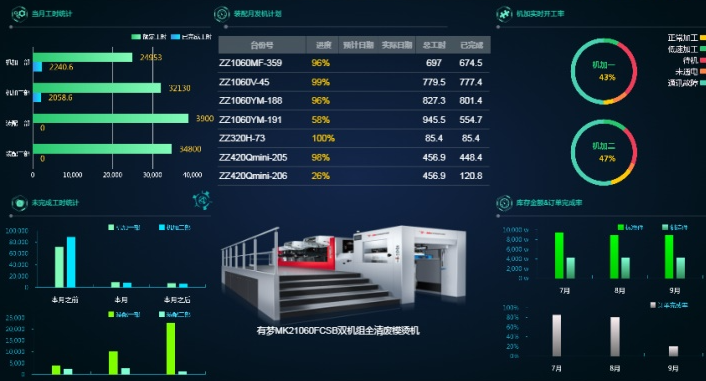

4.3可视化工具

现代MES系统通常配备有先进的数据可视化工具,如仪表板、图表、热力图等,这些工具可以将复杂的数据以直观的方式展现出来,帮助决策者更快地理解事故的全貌并制定对策。

4.4追溯与责任归属

MES系统的详细记录和分析工具可以帮助企业明确事故的责任归属,避免由于信息不透明或记录不完整导致的责任纷争,为企业的风险管理和法律责任提供有力支撑。

4.5知识库构建

事故记录与后续分析是化工企业安全管理的关键环节,MES系统在这方面提供了强大的支持。通过自动化的数据收集、实时的监控、深入的分析和与其他系统的集成,MES系统帮助企业迅速、准确地处理事故,找出事故的根本原因,制定有效的预防措施,并为未来的安全管理提供有力的数据支持及事故知识积累和构建。

5 MES系统在化工企业应用的成功案例

5.1背景简介

某全球知名化工企业,在其多个生产基地分布着复杂的生产流程和多样化的化工产品。由于生产环境的复杂性和多样性,该企业一直面临效率、质量和安全性的挑战。

5.2 MES系统的引入

为了提高生产效率、保障产品质量和确保生产安全,该企业决定在其主要生产基地引入MES系统。该系统旨在集成所有生产线的数据,进行实时监控,实现生产的自动化管理,并进行数据分析以优化生产过程。

5.3数据集成与实时监控

引入MES系统后,企业成功地集成了来自不同生产线和设备的数据,包括温度、压力、流量等关键参数。系统能够实时显示这些参数,使操作员能够迅速对生产过程有一个全面的了解,并在参数超出预定范围时迅速作出调整。

5.4生产过程优化

通过MES系统对生产数据的持续收集和分析,企业发现了多个生产流程中的瓶颈和潜在风险。例如,通过对某一反应过程的温度和压力数据的分析,发现了该过程的低效和不稳定原因。基于这些发现,企业调整了相关设备的工作参数,从而显著提高了生产效率和产品质量。

5.5安全管理的提升

MES系统为企业的安全管理提供了强有力的支持。例如,在一个高温高压的反应过程中,系统能够实时监控反应器的温度和压力,并在达到危险值之前自动触发预警,避免了可能发生的生产事故。

5.6与其他系统的集成

企业还将MES系统与其ERP和SCM系统进行了集成,实现了生产、物流和财务的无缝对接。这不仅提高了生产和供应链的效率,还为企业的决策提供了更为全面和实时的数据支持。

5.7结果与效益

引入MES系统后,企业的生产效率提高了约15%,产品合格率提高了8%,生产事故率下降了50%。此外,由于生产数据的透明化,企业还提高了与供应商和客户的合作效率和满意度。

该化工企业的实践案例充分展示了MES系统在化工生产中的巨大价值。通过对生产数据的实时监控、分析和管理,MES系统不仅能显著提高生产效率和产品质量,还能有效降低生产风险,为企业创造了显著的经济和社会效益。

6结语

随着工业4.0和智能制造的快速发展,MES系统在化工行业中的应用越来越受到重视。本研究揭示了MES系统在化工安全管理中的重要作用。通过实时监控、事故记录与分析,以及遵循严格的生产标准,MES系统确保了化工生产过程的安全性和效率。这为化工企业提供了一种切实可行的安全管理工具,并在实践中充分利用其优势,为化工生产带来更大的安全保障和效益。

参考文献:

[1]顾元鹏,刘鸿浩,张世亮.MES系统助力纯碱工业精细化生产[J].纯碱工业,2021(4):36-38.

[2]魏晨.科远MES系统在化工企业的应用研究[J].中国设备工程,2020(3):50-51.

[3]李凤.MES系统在化工行业的开发应用探讨[J].中国信息界,2012(10):65-67.

[4]程小良,袁哲,杨瑞先.论MES系统在化工生产领域的安全架构及意义[J].中国信息界,2010(8):25-26.