灰渣处理方法在煤制合成氨造气系统运行中的应用论文

2024-06-29 17:26:21 来源: 作者:xujingjing

摘要:通过对高压蒸汽锅炉及气化炉灰渣处理系统相关流程介绍,指出煤制合成氨灰渣处理装置生产过程存在的诸多问题,针对问题采取措施并制定出灰渣处理最佳优化方案,解决生产运行瓶颈问题,达到提高企业经济效益及社会效益目的。

摘要:通过对高压蒸汽锅炉及气化炉灰渣处理系统相关流程介绍,指出煤制合成氨灰渣处理装置生产过程存在的诸多问题,针对问题采取措施并制定出灰渣处理最佳优化方案,解决生产运行瓶颈问题,达到提高企业经济效益及社会效益目的。

关键词:合成氨;气化炉;锅炉;水力冲灰;灰渣处理;优化

0引言

天脊集团是以煤制合成氨生产硝基复合肥等的大型企业,合成氨年产45万t,其中合成氨造气炉及配套高压蒸汽锅炉为其主要装置,造气炉共计5台,高压蒸汽锅炉3台,造气炉和锅炉产生的灰渣,其必须经过合理处理,方能排放。原装置设计:造气炉灰渣采用螺旋出渣机和带式输送机组成排渣系统,锅炉灰渣经汽车直接运输送至渣场。生产过程中发现螺旋出渣机运行可靠性差,而锅炉灰渣在运输过程中扬尘大影响环境卫生。

后配套设计了一水力冲灰系统,但经长期生产实践,因缺乏对灰水和灰蒸汽进一步处理及灰渣沟处设计不完善等系统暴露出诸多问题不仅影响锅炉气化炉及后序水处理系统的正常运行,而且环境污染严重。

通过长期生产实践,经研究,先后在原水力冲灰系统基础上进行技术攻关,通过优化锅炉排灰系统、灰渣沟系统、过滤系统等工艺装置,即形成一套灰渣处理装置,从而实现了装置安全、环保、稳定、长周期生产运行的目标。此装置不仅解决了锅炉及气化炉灰渣处理难的问题,而且避免了灰水对后序水处理生化系统的不良影响。既实现了抑制灰渣扬尘问题并使灰水达标排放,为环保做出贡献,产生长远社会效益,又保障了气化炉、锅炉及水处理系统的正常运营提高公司经济效益。

1锅炉系统概述

天脊集团锅炉系统任务是向公司蒸汽管网、汽轮发电机组供给合格的高压蒸汽。目前共有3台高压蒸汽锅炉:A/B锅炉为原西德引进的自然循环膜式水冷壁燃煤锅炉,额定出力为225th、主汽压力为10.6MPa、温度为535C:C锅炉为四川锅炉厂制造,为单汽包、自然循环、固态排渣的高温高压煤粉炉,额定出力为220t/h、主汽压力为11MPa、温度为540℃。煤粉燃烧后生成的锅炉灰渣经锅炉排渣系统输出。

锅炉排渣系统:锅炉排渣系统正常运行方能确保锅炉燃烧落渣及时有效处置,从而保障锅炉安全稳定连运。锅炉内燃烧的残渣原采用经汽车运至渣厂方式。技术优化后,A/B锅炉采用将落入底部捞渣机的残渣,经捞渣机送到皮带,最终运至合成氨造气系统灰渣处理装置一并加以集中处理。C锅炉产生的灰渣择机进行优化,A/B锅炉排渣工艺流程示意图,如图1

2合成氨造气系统

2.1合成氨造气系统概述

合成氨造气系统任务是以块煤为原料蒸汽和氧气为气化剂,生产合格的原料气(粗煤气)。煤加压气化装置目前共有五个系列正常运行为四开一备(或检修),并且设置了五个系列共用的开、停车火炬系统和煤锁气气柜装置,以满足生产和环保要求。气化炉单炉正常生产能力为36000m/h(干煤气),最大生产能力为55000m/h(干煤气)。气化炉年耗煤量共计为68377kg/h,按煤灰分质量分数控制范围17%~24%,即按平均20.5%计算,灰渣量应小于14017kg/h(不含残碳量最大含碳质量分数<5%)。

2.2合成氨造气系统流程

流程简述:粒度为5~50mm的煤由煤斗通过煤锁操作,间断地加到气化炉里,煤在气化炉内通过设在其上部的,由变频电机或液压装置驱动的布煤器均匀地分布在气化炉的整个横断面上。此后由上至下通过干燥层、干馏层、气化层、燃烧层、灰层与气化炉底部上来的气化剂(蒸汽+氧气)进行热化学反应生产粗煤气,反应后产生的灰渣通过气化炉底部的由变频电机或液压驱动的炉篦排入灰锁,灰锁间断地把灰排入竖灰管,并通过灰渣处理装置(原水力冲灰系统优化装置)冲入灰水池。

3水力冲灰系统概述

本系统处理来自气化炉灰渣(8 725 kg/h)及来自锅炉灰渣(1 500 kg/h)。

原工艺概述:气化炉灰锁排出的灰渣经竖灰管分次排至渣沟,由高压水泵冲至沉渣池,灰渣经沉降、滤水等处理后,由汽车将其运至厂外渣场。清水池的水大部分由高压水泵打入冲灰管道,冲灰渣水循环使用。当灰渣池循环用水量不足时可由生化处理装置水补充;当灰渣池液位上涨超高时由高压水泵外排至生化处理装置处理。工艺流程概述中涉及的部分设备(高压水泵、渣沟、沉渣池、清水池等)参见后图2。

4生产过程存在问题

天脊集团合成氨气化炉及高压蒸汽锅炉系统,经过30余年运行发展,各装置均有不同程度变化,合成氨气化炉已由原来设计的4台扩产为5台、高压蒸汽锅炉由2台扩能为3台,相应其它装置也有所调整,尤其随着国家对环保要求力度加大,公司环保设施投入逐步加重,导致水力冲灰系统负荷增强,生产过程中产生诸多问题:

1)设计初气化炉采用螺旋出渣机除渣,但生产过程中发现螺旋出渣机运行可靠性差,严重影响合成氨气化炉安全稳定运行;

2)锅炉灰渣在汽车运输过程中扬尘大,影响环境卫生;

3)改为水力冲灰系统后,环保污染情况得以改善,但随着生产经营需要,存在本系统需不断接受其它装置废水情况(如,锅炉脱硫水、石灰乳等),但装置灰水处理能力有限,导致灰水处理不彻底,严重影响后续生化系统正常运行;

4)水力冲灰系统运行过程中会有灰蒸汽产生,但在水力冲灰系统初期,灰蒸汽没有专门有效处理设施,导致环境污染严重;

5)水力冲灰系统初期,因灰渣沟处设计不完善,灰水阻力大,导致系统排灰渣困难,影响气化炉及锅炉正常运行;

6)锅炉灰渣经皮带输送至气化炉水力冲灰系统时,因下灰设施不畅,甚至有时会发生因长时间聚集的渣垢突然下落,导致灰水沟堵塞问题,严重影响锅炉及气化炉稳定运行。

5问题解决措施

针对生产过程中存在的问题,工程技术人员经过分析研判,制定有效方案,分别采取相应措施,加以落实解决:

1)对设计之初螺旋出渣机运行可靠性差的问题,经过研究论证改为采用水力排渣技术;

2)针对锅炉灰渣在汽车运输过程中扬尘大影响环境卫生问题,先行对A/B锅炉采取锅炉灰渣通过皮带+灰溜槽技术直接运输至“灰渣处理系统”进一步处理,以减少汽车运输造成的环境污染。C锅炉灰渣因输送距离、原水力排渣系统处理能力等因素影响暂未改变运输方式,以后择机综合考虑。

3)针对水力冲灰系统灰水处理不彻底,影响后续生化系统正常运行问题,通过采用增加双系列微孔陶瓷过滤器及4组薄膜过滤器设施,有效处理灰水杂质,使灰水达标排放,降低灰水对后系统生化装置影响,提高装置连运能力;

4)针对灰蒸汽没有进一步处理,导致环境污染问题,通过采用增加一套专用灰蒸汽处理装置,满足环境保护要求;

5)因灰渣沟处设计缺陷,导致系统排水困难,影响气化炉及锅炉正常运行问题,通过采取完善灰渣沟设计,将其按照一定坡度设计,以减少排灰水阻力,满足气化炉及锅炉排灰渣要求,提高装置运行率;

6)对锅炉灰渣输送不畅及堵塞问题,采取灰溜槽技术,并在此增加中水冲洗设施,提高灰渣输送能力;

6优化方案

通过针对性制定相应措施,最终得出一套优化方案,即“灰渣处理装置及方法”,通过此方法实施运行,生产装置各种运行问题得以圆满解决,保障了合成氨锅炉和气化炉及其下游各装置(硝酸、复肥、硝铵、苯胺等)安全稳定运行。

6.1主要设备

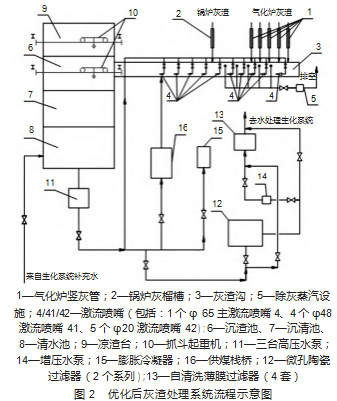

其主要设备由灰渣沟、多个激流喷嘴、一套除灰蒸汽设施;三级沉清装置及一个凉渣台;三台高压水泵;两个系列微孔陶瓷过滤器及四套自清洗薄膜过滤器等组成。

6.2关键技术

通过在此装置上安装各种工艺特色装置,满足各工况条件下的特种要求:

1)采取皮带+灰溜槽连接技术将锅炉灰渣与气化炉水力排渣系统有机结合,并在灰溜槽处增加中水冲洗设施,提高灰渣输送能力;

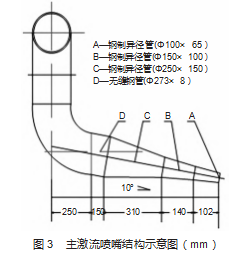

2)安装带密封盖板的灰渣沟(有一定坡度i=0.03~0.04),在其内部装有多个激流喷嘴(分别布置在5台气化炉下灰管及锅炉灰渣皮带至灰溜槽下落口处),喷嘴包括:灰渣沟前端的1个Φ65主激流喷嘴(见后图3)和4个Φ48激流喷嘴,其后端的5个Φ20的激流喷嘴。起到降低排灰阻力,增大装置运行效率作用;

3)在带密封盖板的灰渣沟旁边安装有一套除灰蒸汽设施,使灰渣沟内部形成真空,防止灰尘外扬。除灰蒸汽设施主要包括两台风机(一开一备)及相应管道;

4)设置一套三级沉清装置(沉渣池、沉清池、清水池)及一个凉渣台,还安装有两台抓斗起重机;

5)设置有三台高压水泵(两开一备),主要用于冲灰渣用水并自成闭合水循环系统,还满足对供煤栈桥的冲洗,且保证气化炉膨胀冷凝器灰锁泄压冷凝用水,同时确保灰水经过滤后送往水处理生化系统的合格排水;

6)安装有可保障供煤栈桥冲水,及保障提供5台气化炉膨胀冷凝器灰锁泄压冷凝用水的管道设施;

7)设置有两个系列微孔陶瓷过滤器(一开一备)及四套自清洗薄膜过滤器(三开一备),两种过滤器既可串联(串联时因水经前面过滤器后为静压,固两者间设置有一增压水泵)又可并联,也可分别单独运行以满足各种工况下生产需要。

6.3优化后灰渣处理系统

优化后灰渣处理系统流程示意图,如图2所示:

6.3.1流程概述

系统工作时,气化炉灰锁排出的灰渣通过竖灰管落入灰渣沟,锅炉排出的灰渣经皮带输送并经灰溜槽落入灰渣沟,灰渣沟中的激流喷嘴喷出的高压水将灰渣冲入沉渣池,灰渣在沉渣池中沉淀后,由抓斗起重机将灰渣抓入凉渣台滤水,然后由汽车将灰渣运至厂外渣场。

清水池的水大部分由高压水泵打入冲灰管道,冲灰渣水循环使用。灰渣沟用盖板封闭,灰渣沟内部蒸汽经除灰蒸汽设施抽出处理。灰渣沟在气化炉厂房外设有检查井通道,在检修时可由此通道进入灰渣沟检修。

清水池的水一部分打入五台气化炉的膨胀冷凝器内,作为灰锁泄压冷凝用水,并可起到调节各灰渣池液位的作用;部分水可提供供煤栈桥冲水使用,其回水排至灰渣沟。

当灰渣池液位上涨超高时由高压水泵打入陶瓷过滤池内,经陶瓷过滤器滤水后,经增压水泵提压再进一步经自清洗薄膜过滤器过滤;或同时经陶瓷过滤器和自清洗薄膜过滤器过滤;或分别单独运行两种过滤器过滤,经过滤后的外排水送至水处理生化系统处理,同时也可起到调节各灰渣池液位的作用。

6.3.2喷嘴结构示意图

以主激流喷嘴为例说明,结构示意图,如图3所示:

7结语

天脊集团合成氨气化炉及高压蒸汽锅炉系统,其灰渣处理装置及方法的应用,经生产运行实践,气化炉和锅炉灰渣得以顺利排放,灰渣处理系统运行稳定,环境污染得到改善,后序水处理运行正常。通过该优化技术方案实施并运行论证,不仅解决了灰渣排放困难且环境污染严重问题,具有长远社会效益,而且保障了气化炉、锅炉、后序水处理及合成氨下游各装置正常运行,装置安全、长周期、稳定连续运行,提高了公司的经济效益。