水热合成法水合温度对丙烯醛和丙烯酸选择性的影响分析论文

2024-06-29 16:57:03 来源: 作者:zhouxiaoyi

摘要:在工业生产中,助剂Ce的添加对丙烯醛、丙烯酸的产率和选择性都有一定的提高。特别是在选择性上表现得非常好但是丙烷转化率和产物收率却是不高。B1-常规在450℃时丙烷转化率可达到38.43%,但此时的丙烯醛、丙烯酸的收率分别仅为5.21%、1.47%。C3-常规的丙烯酸产率最高仅为10.4%,丙烯醛收率最高的B1-微波也仅为14.75%,可能是比表面积较低等原因,致使催化效果不太理想,但催化剂的结构和文献中催化效果较好的催化剂的结构是比较接近的,只要再改进制备催化剂的方法,可能效果会更好。

摘要:在工业生产中,助剂Ce的添加对丙烯醛、丙烯酸的产率和选择性都有一定的提高。特别是在选择性上表现得非常好但是丙烷转化率和产物收率却是不高。B1-常规在450℃时丙烷转化率可达到38.43%,但此时的丙烯醛、丙烯酸的收率分别仅为5.21%、1.47%。C3-常规的丙烯酸产率最高仅为10.4%,丙烯醛收率最高的B1-微波也仅为14.75%,可能是比表面积较低等原因,致使催化效果不太理想,但催化剂的结构和文献中催化效果较好的催化剂的结构是比较接近的,只要再改进制备催化剂的方法,可能效果会更好。

关键词:水热合成法;水和温度;选择性;影响分析

0引言

复合金属氧化物催化剂在丙烷选择氧化方面应用的时间很短,但却表现出很好的性能,这表明在低反应温度下丙烷有很高的转化率、好的催化活性和热稳定性。但是MMO催化剂的制备过程较难控制,催化效果决定于催化剂的结构,比如活性相和活性位的生成,因此催化剂的催化性质受制备条件的影响很大[1-4]。合成方法的发展,将能更好地控制氧化结构。所以研究开发一种好的MMO催化剂合成方法将是今后一个很重要的研究方向。

1实验设计思路

本文以Mo、V、Te为催化剂的主要成分,制备了一系列不同Ce含量的Mo-V-Te催化剂,采用BET、XRD、色谱法等方法对催化剂的组成、结构、还原性及其丙烷选择氧化制丙烯酸性能进行了考察,并讨论了催化剂的结构和氧化还原性对催化性能的影响。着重于催化材料的改性和提高,制备出具有较好性能且结构稳定性良好、具有可控性和重复性的催化剂体系。

Mo-V-Te复合催化剂主要包括催化剂主体(Mo-V-Te)以及储氧材料(CeO2)。作为复合晶格氧催化剂的组成部分,储氧材料的选择至关重要。它不仅要具有较大的储氧能力而且应是良好的氧离子导体,同时储氧材料必须与催化剂活性成分具有良好的协同作用,以避免降低目的产物的选择性[5]。

氧化铈(CeO2)之所以是一种良好的储氧材料,是和其在氧化条件下储存氧和还原条件下释放氧的能力分不开的。由于Ce具有多重稳定价态,因此在氧化-还原条件下存在Ce4+⇌Ce3+,这有利于晶格氧的储存和释放,从而提高催化剂的活性[6]。催化剂的制备采用:水热合成法。对于催化剂前体的干燥,采用普通加热法和微波加热法两种方法。

2催化剂反应性能评价及计算

2.1催化剂性能评价装置

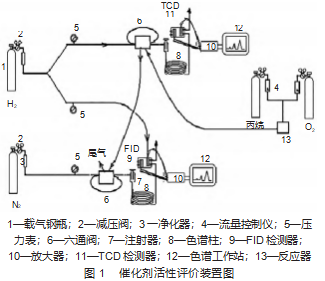

催化剂的反应性能评价是在常压、连续流动微型反应装置[6-7]上进行,见图1所示。石英管反应器,内径为6 mm,催化剂用量150 mg。反应气C3H8/O2(体积比为1:1)。原料气和反应尾气通过气相色谱仪进行分析。

2.2催化剂性能评价计算

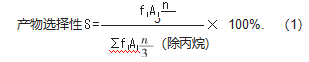

反应中生成的气体采用2根色谱分离柱同时进样分析,其定性分析的依据是标准物的保留时间,根据标准物的保留时间,对照空白实验结果判断出每一出峰位置对应的物质。再对各物质的色谱峰面积用校正因子进行拟合后,以碳原子数为基准,用归一法计算[式(1)—式(2)][8-10]:

式中:f为校正因子;A为峰面积;n为碳原子数。

3实验结果分析

3.1水合温度对丙烯醛和丙烯酸选择性的影响

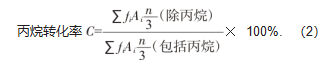

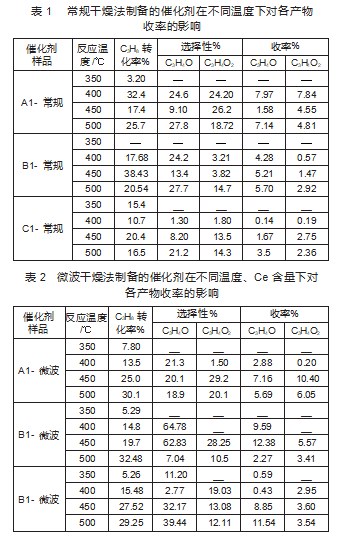

从表1、表2中可知:一般水合温度为180℃和190℃的催化剂,活性相对较高;许多水合温度为170℃的催化剂在350℃时几乎没有起到催化氧化丙烷的作用,这意味着催化剂的水热合成温度相对较高可以取得较好的催化性能。原因可能是水合温度的升高有利于晶相结构的进一步形成,从而提高催化剂的催化性能。

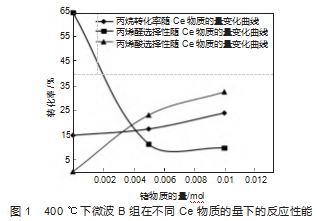

观察表1和表2可以发现:添加Ce组催化剂的丙烷转化率比没有添加Ce组的催化剂高,这说明丙烷的转化率随Ce物质的量的增加而升高;随着Ce物质的量的增加,丙烯酸的选择性缓慢地升高,但丙烯醛的选择性却急剧下降,最后接近于一平稳值。最能证明这两点的是微波B组催化剂,见图1。这也证实了Ce是促进氧化丙烯形成丙烯酸,提高催化性能的有效助剂。由于铈是一种众所周知的储氧良体,在含Ce的催化剂下丙烯酸转化呈现出高活性可能是因为此时各组分间的协同作用强,使得催化剂的晶相更完善,有利于活性中心处的丙烷及丙烯等中间体的氧化反应。

3.2催化剂的晶相分析

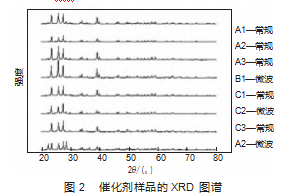

根据反应评价结果,对部分催化剂进行了XRD表征,结果见图2。从图2中可以看出,其位于2θ为23.3°,25.6°,27.3°和38.9°处的特征峰可以归属于MoO3(JCPDS 5-508)。2θ为21.8°、26.1°、26.7°、28.6°、30.5°、34.5°、34.7°和48.5°处的特征峰归属于TeMo5O16。因此催化剂A2-微波的主要晶相为MoO3和TeMo5O16。从图2上还可以看出,A1-常规、B1-微波、C1-常规这个系列的催化剂,当Ce物质的量从0增加到0.005 mol,晶相MoO3的峰也在逐渐的增强。A2-微波的晶相TeMo5O16是最强的。再观察A3-常规、C3-常规这个系列的催化剂,随着Ce比例增加到0.01 mol时,晶相TeMo5O16也在逐渐的减弱。

当催化剂中不含Ce时,催化剂中的主要晶相是MoO3,随着Mo的含量增加,主要晶相为MoO3和TeMo5O16,但随着Ce含量的逐渐增多主要晶相还是MoO3。这表明催化剂中的晶相结构形式与Ce的含量都有一定的关系,而且影响比较显著。其中的机理尚不清楚,将会是以后的工作的重点。但有一点非常清楚,就是与Mo-V-Te与助剂Ce之间存在着某种协同作用,使得催化剂的晶体结构不同,从而导致催化性能不同的原因。

3.3催化剂的比表面积

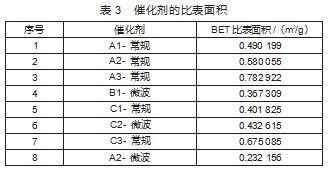

从表3可以看出:以水为溶剂制备的催化剂结晶性好、结构稳定、深度氧化少,但是其比表面积非常低(<1 m2/g),并且反应温度较高。可能是由于催化剂的制备方法上存在的缺陷,因为水相法仅将各氧化物溶解于水中,并不能使催化剂凝胶溶胶形成细小颗粒,也就不能提高催化剂的比表面积。据报道[12]表明,采用有机相法制备的催化剂能显著地提高催化剂的比表面积,并且同时能获得较单一、活性好的晶相,这也将是以后催化剂改性的一个重要研究方向。

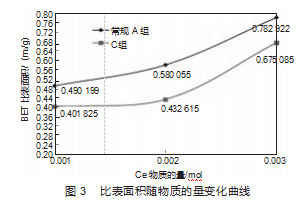

添加Ce组的比表面积比没添加Ce组稍微大一些,并且随着Ce的含量增多而有所提高,见图3。说明催化剂的比表面积与Ce的含量有一定的关系,这可能是因为,Ce可降低催化剂前体晶粒成核过程中的表面能[11]从而有利于均匀成核,同时Ce还会吸附在催化剂前体表面,阻抑了前体颗粒的聚集长大,从而提高催化剂比表面积。

4结论

该催化剂在反应过程中的性能不十分稳定。这可能是由于催化剂的活性中心在不同制备条件的影响下处于不断地变化之中。对于工业操作而言,催化剂性能的不稳定是极其不利的。因此对于Mo-V-Te基催化剂来讲,选用一种有效的制备方法就显得很重要。

参考文献

[1]吴夏怡,余茜,李勇,等.基于丙二酸的碳量子点合成及其光学性质研究[J].分析试验室,2019,38(9):1021-1024.

[2]闫哲洋,张卫俊,潘保武.制备层状LiMnO2的水热合成法工艺优化[J].电源技术,2019,43(3):372-373.

[3]郑黎明,李君,谢洪阳,等.商品碳酸钙、沉淀法与水热合成法合成的碳酸钙粉体性能分析[J].辽宁化工,2019,48(1):45-46.

[4]张玲玲,刘红茹,孙和.直接水热合成法和模板剂法制备碳微球的比较及性能评价[J].化工新型材料,2018,46(Supple1):73-75.

[5]刘莹.微波水热高产率合成亚铁离子特异响应性荧光碳点[D].哈尔滨:哈尔滨工业大学,2019.

[6]张盼,王猛,孙彪,等.水热合成法合成ZSM-5分子筛催化合成松香甘油酯的研究[J].天然气化工(C1化学与化工),2017,42(2):58-61.

[7]程凯.水热合成法在保温材料领域的应用[J].建材与装饰,2016(28):160-161.

[8]孙爽,孙成元.浅谈水热合成法在晶体合成中的应用[J].内蒙古民族大学学报(自然科学版),2014,29(5):520-524.

[9]吴旭,鞠茂林,舒炼.水热合成法对VPO催化剂结构性能的影响研究[J].化学工程与装备,2014(2):60-63.

[10]郝丽静,杨辉,赵娜如,等.丙酰胺为沉淀剂水热合成羟基磷灰石纤维[J].无机材料学报,2013,28(1):63-68.