化工工艺过程能耗管理与节能减排技术论文

2024-06-15 13:52:56 来源: 作者:liangnanxi

摘要:中国化工行业能源利用效率较低,亟需系统的节能减排。文章通过分析工艺过程的能耗状况,找出高耗环节主要在原料准备、反应及分离精制等步骤。在节能技术应用中,传统方法改造范围局限,难以实现颠覆。要取得显著效果,必须构建精细的能量管理系统,运用新型核心装备改造,并增强员工节约意识。

摘要:中国化工行业能源利用效率较低,亟需系统的节能减排。文章通过分析工艺过程的能耗状况,找出高耗环节主要在原料准备、反应及分离精制等步骤。在节能技术应用中,传统方法改造范围局限,难以实现颠覆。要取得显著效果,必须构建精细的能量管理系统,运用新型核心装备改造,并增强员工节约意识。

关键词:化工工艺;能耗管理;节能技术;能效提升

0引言

随着社会经济的快速发展,我国化工产业也得到了迅猛增长[1],但化工工艺过程的高耗能也带来了一些环境问题。如何实现化工工艺过程的节能减排,提高能源利用效率,实现可持续发展,已经成为业内亟待解决的问题。本文通过分析当前化工工艺过程中的能耗状况,探讨现有的节能减排技术与管理策略,以期为化工企业的节能减排工作提供参考。

1化工工艺过程能耗分析

1.1能耗的定义与测量指标

化工工艺过程中的能耗主要指企业在生产过程中所消耗的各类能源,包括电力、煤、天然气等直接能源以及原料能值等间接能源[2]。能耗的大小可以通过不同的指标来测量和评价。首先是绝对能耗,即在某一时段内的总能源消耗量,常用单位是吨标准煤。这可以反映一个时期内的总体能源使用情况。相对能耗指标则关注单位产品的能耗水平,常见的有能耗强度(每吨产品的能耗量)、万元产值能耗(每万元产值对应的能耗量)等,还可以计算出产品的合理能耗限额,作为评判能效的标准,这些指标可以用来评价同一企业不同时期或不同企业同类产品的能效水平。除直接能耗外,还需考虑工艺过程中的各类间接能耗,如原料中的化学能、电能损耗、锅炉系统损耗等,这需要按能量守恒原理,依据设备效率参数等数据进行计算。例如氨合成过程中,以0.6 MPa压力供气,天然气低位热值为41.21 MJ/m3,若天然气消耗量为1 200 m3/t氨,则天然气化学能耗为4.95×104 MJ/t氨。电能损耗按照传输、转换效率约为5%计算,若电耗为331 kW·h/t氨,则电能损耗约为16.6 kW·h/t氨。只有考虑各项间接损耗,才能全面反映整个工艺过程的实际能耗水平[3]。

1.2化工工艺过程中的主要能耗环节

化工工艺过程中的能耗主要集中在原料准备、反应生成、产品分离和精制等几个环节:原料准备环节能耗主要来自原料的提纯、制备以及原料在储罐中的储存损耗。例如在炼油工艺中,原油在储存和运输过程中会发生挥发损耗,约占总能耗的3%。反应生成过程是能耗的重点环节,反应条件如温度、压力以及反应装置的结构会大大影响应用能源类型和消耗量。取决于反应特点,化学合成反应的能效一般在50%~80%之间。如氨合成反应条件为450~550℃、15~25 MPa,反应放热需要提取,能效约为67%。产品分离精制环节能耗主要来源于蒸馏、吸附、膜分离等操作。例如对含水量超过0.5%的乙烯,经过精馏能耗可达10.5 GJ/t,精制过程中的再循环也会增加能耗损失[4]。

2化工工艺过程中的能耗管理

2.1现有能耗管理状况

当前,我国一些化工企业存在能耗管理不规范、控制水平参差不齐的问题。首先,能源计量体系不完善直接导致企业的能耗数据收集不准确、统计不及时。部分中小型企业由于考虑投入成本,没有建立自动化的能源计量系统,主要依靠人工统计。人工统计易产生遗漏,难以实现对工艺过程各节点的实时能耗监控。且不同企业采用的计量方法不统一,无法进行横向对比,这直接影响到后期的耗能分析和节能措施制定。其次,部分企业在生产操作过程中缺乏科学的能源管理与控制。部分工艺设备运行参数设定不合理,导致其处于低负荷状态运转,从而降低设备效率。也有部分企业在选用新设备时,没有进行充分的技术经济评估,直接导致新设备的引进反而提高了过程能耗。另外,设备的日常维护保养不到位也是化工企业能耗管理的一大问题。例如,调查显示,我国化工企业设备的平均开工率只有65%左右。设备的运行效率低下主要源于维护保养不规范,存在运行参数偏差、积垢严重、密封性差等问题,这些都可通过加强日常维护得到改善。最后,也需要注意到在实施过节能技改后,缺乏继续推进管理创新的问题。部分企业改造后就顿止于此,没有形成持续改进的机制,导致节能效果难以继续提升。

2.2能耗管理优化策略

为全面提高化工企业的能耗管理水平,需要从多个层面着手进行体系优化。第一,建立科学的能源统计与分析体系。这是进行能耗管理的基础,企业应采用自动化的测量设备,对各工序的能源输入进行实时监测,并通过先进的物料衡算方法,考虑所有直接、间接能耗,使统计结果更准确全面。同时,通过能量平衡分析、曲线拟合等方法,找出过程中的能耗关键节点和主要因素,为制定节能措施提供依据。第二,实施精益的生产过程控制。在确定产量计划时,应充分考虑市场需求变化、设备状况等因素,使生产调度合理化。并应建立工艺过程监控系统,调节反应条件,优化物料补充,使工艺处于最佳运行状态。如在甲醇合成过程中,优化反应温度曲线,可降低2.5%的能耗。第三,持续改进设备管理手段。应定期对设备开展检测与评估,进行状态监测和故障预测,制定合理的保养方案。同时,建立设备效率数据库,与行业对标,找出薄弱环节。加强人员培训,确保操作规范,进一步保证设备长期保持高效运行。第四,积极引进和研发节能新工艺新技术。要对新工艺进行全面评估,确保其能耗指标优于原有工艺。并与现有工艺实现平稳衔接。此外,还要与科研院所合作,持续开展工艺和设备优化的研发工作,但这需要企业投入一定的研发资金支持。第五,形成全员节约的用能意识和行为规范。通过培训、宣传等措施,让员工了解工艺过程中的节能关键,养成节约资源的习惯,并将个人节能行为与绩效考核挂钩,形成持续节能的内在动力。只有系统地从多角度入手,持续推进管理创新,才能使化工企业的能耗管理体系不断优化提升,实现节能增效。

3化工工艺过程节能减排技术分析

3.1传统节能技术的局限性

长期以来,我国化工企业广泛采用了多样的节能技术,但在实际应用中存在一定的局限性。首先,传统技术的改造范围相对狭窄,无法覆盖工艺过程的全部节点。如热交换网络改造多集中在核心工序的热回收上,对原料准备、产品后处理等环节难以覆盖。部分企业采用了热电联产,但也仅限于大型的燃气轮机装置,不适用于中小企业,导致这类技术的节能效果总体受限。其次,设备类改造技术的效果有限,长期的技术积累难以实现设备水平的颠覆性升级,直接引进先进整套装备的高投入成本又使企业望而却步,技术装备水平的提升受阻。最后,部分技术应用过程中的实施难度和持续性问题也影响了效果。如数值模拟计算需大量精确数据支持,对设备要求极高,实际推广难度大。一些短期见效快的措施,长期实施后效果递减,员工参与积极性也成为影响因素。可以看出,我国化工企业亟需开发具有自主知识产权的先进适用技术,以实现对传统工艺过程的颠覆式升级,克服现有技术应用的诸多局限,进一步打开节能空间。

3.2先进节能技术

要实现我国化工工艺过程的深度节能,需要开发和引入一些先进的节能技术,具体可以从以下几个方面进行:

(1)发展独立的新型核心设备以实现重大技术突破。如微通道反应器具有强化传质、传热的特点,可降低反应温度30~50℃,减少热耗约20%。热声学反应可使一些合成反应的转换率提高20%以上,这需要企业与科研机构开展紧密合作,突破关键核心技术。

(2)构建全面集成的能量管理系统,实现对工艺过程的精细化监控与优化。系统通过在线监测与先进算法,实时调节各工序的参数,使整个过程处于最小能耗状态。如优化烯烃裂解炉的烯烃比,可降低燃料消耗超过15%,这需要高精尖的检测仪器与模型支持。

(3)发展新型高效精细分离技术,降低精馏和提取能耗。如采用肽聚物分子筛进行吸附分离,相比普通分离技术可减少二氧化碳排放超过20%。微汽化吸收技术也可大幅降低溶剂再生所需的加热蒸汽量。这对提升产品质量也有帮助。

(4)研发先进的复合型节能技术,实现对传统工艺的全面改造。如采用固体氧化物燃料电池进行醇燃料直接高温电解合成氢气,一次能源利用效率可达80%,是传统方法的2倍以上,这需要多学科交叉的研发与系统集成。

(5)开发高性能的新型保温材料、换热器等关键部件和模块。它们作为先进技术装备的组成部分,对提升整体技术水平也至关重要,如纳米孔凝胶保温材料功率损耗仅为传统材料的1/5。

总之,要实现工艺过程的颠覆式升级,需要大力引入先进的节能技术,对工艺流程、设备系统、材料部件进行整体创新,形成具有自主知识产权的技术体系。这需要产学研深度协作与持续投入。

4案例研究

以某乙烯生产企业为例,该企业采用蒸汽裂解工艺生产乙烯,日处理原油30×104 t,乙烯年产量100×104 t。但是其能耗指标落后,综合能耗高达35.160 kJ/t乙烯,严重影响经济效益。经过现场调研发现,主要问题在于蒸汽系统存在大量损耗。供汽系统平均热效率仅50%,系统热损失高达2.5×104 t标准煤;裂解炉和移热器保温效果差,表面辐射、对流损耗严重;热交换网络不合理,低温蒸汽无法充分回收利用。此外,操作参数设定不合理也导致设备效率偏低。

针对以上问题,企业制定了系统的节能优化方案:首先,对供汽系统进行全面改造,选用了新型的硅酸钙绝热毡,替换掉原有保温材料,显著提高了绝热效果,降低了蒸汽输送过程中的辐射和对流热损失,使供汽系统的平均热效率由50%提高到65%。同时,优化了管道布局,减少了弯头及汇合处的数量,管道总传热面积降低了约20%。其次,对裂解炉和各级热交换器进行局部维修改造,更换保温层材料,增加隔热层个数,有效减少了表面辐射热损耗,降低了约30%。为进一步提高热交换效率,还重新设计了热交换网络的结构,实现了低品位蒸汽的级联、循环利用,显著减少了需外冷却的蒸汽量,冷却水用量降低了约15%。此外,企业还通过优化生产过程的操作参数,使裂解炉稳定运行在设计负荷状态,提高了平衡效率约5%,并增购了先进的过程检测与控制系统,实现了对工艺流程的精确监测、诊断和优化控制,有效减少了生产过程中的能耗损失。

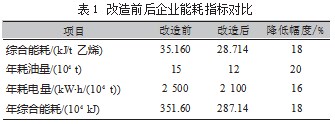

通过这一系列的技术改造和管理优化,该企业乙烯生产过程的综合能耗从35.160 kJ/t乙烯下降到28.714 kJ/t乙烯,较改造前降低了18%。其中,蒸汽系统改造后热损耗减少30×104 GJ,其他措施也进一步节约了过程能源使用。据预测,企业全年的综合能源消耗总量可减少732.50×104 kJ,与改造前相比年降耗超过73.25×104 kJ。这不仅大幅降低了企业的能源成本,也提高了设备的运行稳定性,使产品合格率提高了5%。项目的总投资约为1 500万元,按年节约成本计算,平均投资回收期仅为2.3年,获得了显著的经济效益。另外,二氧化碳排放量减少超过3×104 t,达到了减排目标,产生了环境效益和社会效益。该改造经验已经在企业的其他装置推广应用,并对化工行业发挥了积极的示范作用。该案例表明,通过系统分析能耗环节、选用先进技术和管理手段,可以有效降低化工企业的能耗水平,实现工艺过程的节能优化。

5结语

综上所述,优化化工工艺过程的能源管理,实施节能减排技术改造,是实现可持续发展的重要举措。实践证明,通过完善能耗统计体系,找到节能关键,选用适用的先进技术手段,可以取得显著的节能效果,降低能耗和污染排放。下一步,还需要加大新工艺新设备的自主研发力度,以实现传统工艺的颠覆式升级。同时,形成全员节约的用能意识和行为,采取切实有效的举措,助力我国化工业的绿色可持续发展。

参考文献:

[1]杨华.化工工艺中节能降耗技术的应用分析[J].石化技术,2023,30(6):77.

[2]王同胜.化工工艺中节能降耗技术应用与优化策略[J].冶金与材料,2022,42(6):11-13.

[3]张雷.化工工艺中节能降耗技术的实践研究[J].石化技术,2022,29(9):99-102.

[4]靳慧轩.节能降耗技术在化学工艺中的应用[J].当代化工研究,2022(2):89-92.