动车组横向止挡防脱结构设计优化与可靠性验证论文

2024-05-30 09:26:14 来源: 作者:zhoudanni

摘要:通过对既有高速动车组二系横向止挡进行防脱结构设计、优化选型和可靠性验证,实现了其结构防脱功能,并显著提升其安全可靠性能。首先通过设计出不同的防脱结构型式,在结构设计、制造工艺、质量控制、实际运用和强度仿真等方面进行多维度的安全性对比分析,选出了最优防脱结构设计方案。然后试制出完全无粘接状态的最优防脱结构的样机,通过设计的剪切和疲劳防脱试验对新结构的防脱功能进行了充分的可靠性验证和效果评估。最后试制出合格的粘接状态的样机,并完成了防脱新结构的系列型式试验验证。结果表明,底座采用阶梯孔橡胶柱和摩擦板采用环形凹

摘要:通过对既有高速动车组二系横向止挡进行防脱结构设计、优化选型和可靠性验证,实现了其结构防脱功能,并显著提升其安全可靠性能。首先通过设计出不同的防脱结构型式,在结构设计、制造工艺、质量控制、实际运用和强度仿真等方面进行多维度的安全性对比分析,选出了最优防脱结构设计方案。然后试制出完全无粘接状态的最优防脱结构的样机,通过设计的剪切和疲劳防脱试验对新结构的防脱功能进行了充分的可靠性验证和效果评估。最后试制出合格的粘接状态的样机,并完成了防脱新结构的系列型式试验验证。结果表明,底座采用阶梯孔橡胶柱和摩擦板采用环形凹槽橡胶环的防脱结构在满足现有接口尺寸和性能要求的条件下,能够与原型产品进行对等替换,实现了结构防脱功能且大幅提升了安全可靠性。

关键词:横向止挡,防脱结构,设计优化,可靠性验证

0引言

本文致力于解决高速动车组转向架二系横向止挡可能面临的橡胶和金属粘接失效而导致的脱落安全隐患。

轨道车辆的运行安全性和乘坐舒适性是铁路交通系统中至关重要的考量因素,转向架作为保证轨道车辆安全高效运行的部件,其防脱可靠性能是影响轨道车辆能否安全运行的关键性能之一。安装在转向架的关键及重要功能部件的脱落会对车辆运输安全造成事故隐患和严重影响,也是涉及动车五防规定中“防配件脱落”的重点防范问题。

转向架各部件的防松通常需设计选用有效的螺纹或铆接等紧固方式,而在防脱方面多采用故障冗余设计,如增设防脱安全座、防脱吊和钢丝绳等[1-4]。在橡胶弹性元件的防脱研究方面,有设计者通过设计橡胶层包覆实现金属件的防脱[5-6],也有通过增设限位端盖或防脱槽结构防止部件轴向脱出[7-8]。在车辆的悬挂系统中,横向止挡作为转向架关键的二系悬挂弹性部件,在保障车辆平稳、舒适和安全运行方面发挥着重要的作用[9]。近年来,随着动车组车辆和重要部件的修程修制改革的深化实施,车辆及部件的运用里程和检修周期逐步增加,同时对横向止挡等重要部件的使用寿命和结构安全性提出了更高的要求,其中具备结构防脱功能尤为重要,目前的研究缺少对动车组横向止挡在粘接完全失效条件下关于结构防脱功能设计、仿真计算和可靠性验证的深入研究。

本文以某动车组典型横向止挡为例,创新性地通过对金属件不同位置增设阶梯孔、环形凹槽等结构的设计、优化和可靠性验证,使横向止挡在粘接完全失效的极端情况下仍具备结构防脱功能,实现了对既有产品的等效替换,大幅提升其安全可靠性,最后对实现结构安全防脱功能的设计和方法进行了总结。

1现有结构特点和运用情况

1.1结构特点

横向止挡安装固定在转向架构架上,作用于转向架和车体之间,典型结构通常由底座、橡胶体和摩擦板硫化一体成型后,再与底盖板组装而成,横向止挡安装和剖面示意图如图1所示。现有横向止挡通常无结构防脱功能,为防止运行中金属和橡胶脱开甚至分离,硫化前需在金属件粘接面上涂有胶黏剂,通过硫化过程实现橡胶的成型,并实现橡胶、胶粘剂与金属的化学粘结。

1.2功能原理

横向止挡一般设计成具有一定非线性刚度特性,同时在转向架与车体间预设一定自由间隙的弹性结构。其主要功能是当车辆运行在曲线段或轨道激扰过大的道岔区段时,限制车体横向运动、提供横向刚度及缓和横向冲击,使车辆满足线路限界要求且获得优异的横向平稳性能[10-12]。车辆在直线段运行时,预设自由间隙h1的设计使横向止挡不会与车体接触,车辆过曲线时,横向止挡提供非线性刚度特性且在弹性间隙h2之内限制车体的横向变形,当车体有更大的相对横向运动时,横向止挡还设有刚性接触功能来限制车体的最大横向变形,最大横向变形量h=h1+h2,以上设计能够确保车辆安全运行在动态包络线内[13],横向止挡功能原理图如图2所示。

1.3运用情况

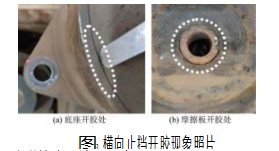

横向止挡在生产制造和质量管控中若出现异常,可能会导致个别产品硫化后局部开胶、粘接不牢甚至完全失效,严重者出现橡胶与金属完全不粘现象[14]。相对螺栓紧固脱落、断裂等故障检查,橡胶与金属件在完全分离脱落前,通过目测或者机器人图像识别等车辆例行检查方式不易识别,运行时安全风险相对较大。在车辆运用过程中,产品服役周期过长、长期锈蚀侵入、清洗剂使用不当、长期异常载荷冲击等因素会造成橡胶加剧老化和粘接性能下降甚至失效[15],最终造成极个别产品橡胶与金属脱落故障。例如,在生产制造阶段,由于金属件喷涂胶黏剂后未按规定时间内放入模具后且长时间未注入胶料,造成胶黏剂和橡胶硫化不同步而出现粘接强度低于要求,再加上装车后的频繁使用,产品发生开胶乃至失效脱落的可能性就会大大增加,局部开胶现象的示意照片如图3所示。

2防脱结构设计和对比

2.1方案设计原则

基于现有产品主体结构不变,考虑在生产制造或实际运用中出现的极端情况即完全脱胶状态,对横向止挡进行防脱功能的结构设计,为了实现防脱产品与现有产品的等效替换,设计优化时需遵循以下5条原则:(1)不改变安装接口尺寸;(2)不改变产品刚度特性;(3)不降低产品强度;(4)不会造成较大的工艺更改;(5)增加结构防脱功能。

2.2初步方案设计

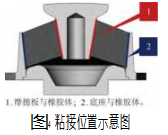

基于防脱结构的5项设计原则,通过对现有结构的分析可知,底座和底盖板反扣装配且通过螺栓紧固在构架上,在例行检查时可直接通过目测或机器人识别出来,运行中脱落的概率极小,不存在粘接失效脱落问题,且不是本文研究的重点。本研究重点分析粘接失效部位及相关部件,产品粘接面共有两处,一处是摩擦板与橡胶体之间,另一处是底座与橡胶体之间,位置如图4所示。

两处位置若在胶黏剂粘接完全失效的条件下,可能脱落的部件为摩擦块和橡胶体,因此防脱结构方案设计思路需重点考虑摩擦块和橡胶体的防脱落。

进一步对防脱结构进行设计,考虑重点部位的防脱,可以采用橡胶整体包裹金属的方式,也可在摩擦板轴体和底座圆面上设置过胶通孔、环形凹槽或阶梯孔等方式来实现防脱。以上考虑的防脱结构型式产品所利用的防脱橡胶在使用时基本不会参与橡胶的工作变形,因此对刚度性能影响可忽略不计且还能增加橡胶的粘接面积。

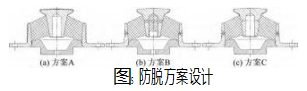

基于以上设计思路,重点研究不同结构防脱性能的差别,初步设计了3种防脱方案,如图5所示。

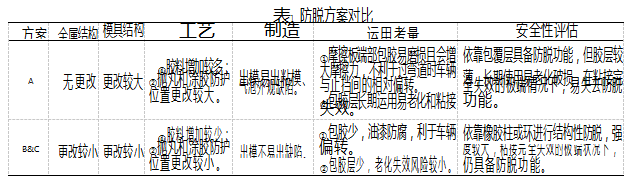

多方面的对比和分析表明,相对于现有结构,方案A虽然金属件结构不变,通过橡胶包覆层实现了防脱功能,但需要对模具进行较大改动来实现。在制造过程中,方案A包胶层由于面积较大,易出现粘模、气泡等外观缺陷。在运用中,方案A的摩擦板端部包胶不利于车辆与止挡之间的接触和偏转,由于长期地使用包胶层易老化破损,极端粘接失效情况下其包胶层脱落易导致防脱功能失效。方案B和C均对金属件进行了结构上的防脱功能设计,模具和工艺基本无变化且改动较小,虽然内部金属结构更改,但不会带来额外的产品外观缺陷,且包胶少老化风险较小,在极端失效情况下,仍具备防脱功能。方案B和C比方案A具有明显的工艺、成本和安全性优势,因此首先可排除方案A,并进一步对方案B和方案C进行比选。

2.4仿真分析和对比

2.4.1防脱工况分析

针对方案B和C的橡胶体与底座之间的防脱能力评估分析:由于两种方案橡胶体与底座之间的防脱型式均选取相同的橡胶穿孔型防脱结构,防脱能力基本相同,因此针对橡胶体与底座之间的防脱能力,可简化为评估摩擦板完全粘接、底座外套与橡胶全脱开的极限工况。

针对方案B和C的摩擦板与橡胶体之间的防脱能力方案A为橡胶包覆型,橡胶层将摩擦板和底座外圆完全包覆,较大程度增加粘接面积,摩擦板的防脱落通过增大粘接面积和橡胶层包覆实现。方案B为橡胶穿孔型,摩擦板设计4个过胶孔,底座外圆设计4个阶梯孔结构,通过橡胶硫化后充填过胶孔实现摩擦板防脱,通过底座外圆橡胶充填阶梯孔实现橡胶体防脱。方案C为凹槽和穿孔复合型,摩擦板设计环形凹槽,底座外圆设计阶梯孔结构,通过橡胶充填环形凹槽来实现摩擦板防脱,通过橡胶充填阶梯孔实现橡胶体防脱。

2.3初步方案比选

相对于现有结构,对以上3种结构防脱型式从金属结构、模具结构、工艺、制造和运用等方面进行综合对比和安全性分析评估,评估结果如表1所示。

评估分析:方案B摩擦板防脱型式为穿孔型,方案C为环形凹槽型,两种结构的防脱能力不同,可重点评估底座外套完全粘接、摩擦板与橡胶体全脱开的极限工况来对比防脱能力。

2.4.2仿真方案设计

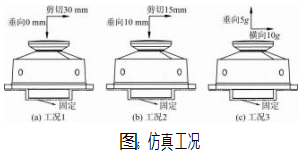

通过以上分析,进一步对方案B和C进行有限元仿真、对比和选型。通常应力和应变的大小对产品疲劳寿命影响较大,过大的应力和应变会加速疲劳寿命[16]。依据产品实际使用工况,分别设计以下3种典型运用工况对防脱橡胶应力和应变进行计算和对比,工况1为最易脱出的极限剪切工况,工况2是压缩剪切复合工况,工况3是非承载状态下考虑最大振动加速度的工况[17],如图6所示。

2.4.3仿真模型建立

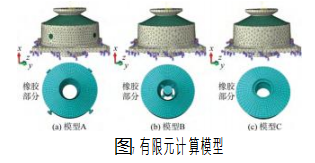

模型的建立重点考察粘接失效位置的防脱能力,计算和对比不同方案工况下橡胶部分的应力和应变情况。

摩擦板与刚性参考点建立耦合约束,底座和底盖板底面进行固定约束。首先建立原结构有限元模型,进行刚度匹配计算,然后选择并确定合适的橡胶本构参数后再进行下一步的方案建模和对比仿真。根据2.4.1节的工况分析,分别建立3个简化模型A、B和C,来评估底座阶梯孔橡胶柱、方案B摩擦板过胶孔橡胶和方案C摩擦板环形凹槽橡胶的防脱能力,为便于网格划分和提高计算效率,建立有限元模型时对非关键部位进行了简化。有限元模型采用统一的金属和橡胶单元类型、材料本构模型、接触类型、边界条件和求解器参数,模型如图7所示。

2.4.4仿真结果分析

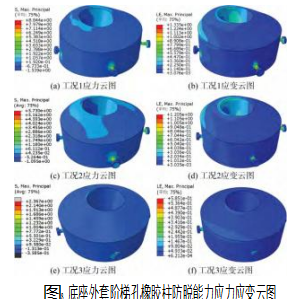

方案B和C的橡胶体与底座之间阶梯孔橡胶柱的防脱能力仿真结果云图如图8所示。

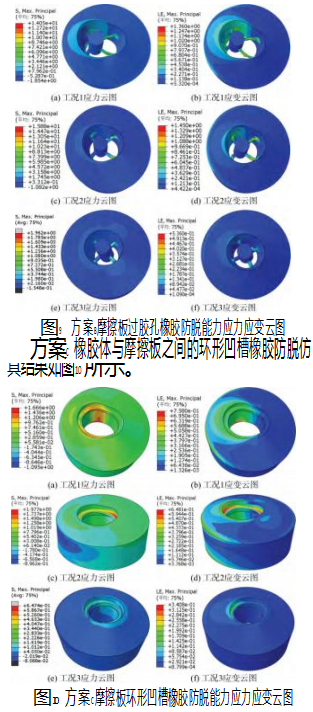

方案B橡胶体与摩擦板之间过胶孔橡胶的防脱仿真结果云图如图9所示。

方案C橡胶体与摩擦板之间的环形凹槽橡胶防脱仿真结果如图10所示。

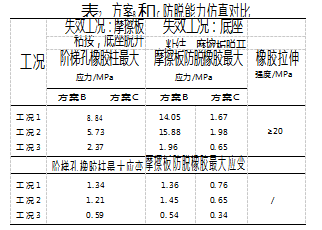

方案B和C防脱能力仿真对比结果数据如表2所示。

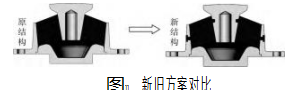

计算结果表明,由于两种方案在底座和橡胶体均采用了相同的阶梯孔防脱结构,在极限失效工况下,阶梯孔橡胶柱最大拉伸应力未超出橡胶拉伸强度限值;方案B和C的摩擦板采用了不同的防脱橡胶结构设计,在3种工况下方案C环形凹槽型比方案B穿孔型的最大橡胶应力和应变有明显改善,两种方案在极限失效状态下橡胶均小于橡胶拉伸强度要求,短期内都不会由于极限失效工况断裂或脱落,但是方案C的摩擦板防脱能力相比方案B明显具有更高的安全裕量。基于以上分析,方案C可作为最优防脱结构方案进行样机试制和防脱功能试验验证,原结构与新结构(方案C)对比如图11所示。

3方案的防脱性能验证

从产品的结构设计、工艺设计、生产过程控制和产品应用经验等方面分析,胶黏剂完全或大面积粘接失效的概率极小,发生摩擦板或者橡胶体脱落的可能性也就比较小。除非在极个别产品生产过程中出现明显的过程失控或者超寿命使用而导致粘接面完全失效的情况下才可能出现脱落故障,为了便于验证结构防脱功能,可试制出不喷涂胶黏剂仅靠结构来防脱的方案C样机进行可靠性验证和进一步的防脱效果评估。

3.1可靠性验证

剪切防脱试验设计:模拟实际运用工况,对横向止挡分别施加如下工况:(1)垂向预压10 mm,25 mm,剪切方向施加载荷15 mm,保载1min;(2)垂向预压0 mm,剪切方向施加载荷30 mm,保载1min。可成对并联剪切试验,分别观察不同工况下有无橡胶断裂和部件脱落现象。对无粘接状态下的方案C样机进行试验,试验原理和工装设计和试验如图12所示。

疲劳防脱试验设计:模拟实际运用工况,在车体横向即横向止挡垂向施加0mm至35 mm位移载荷,频率为1 Hz,25万次,观察疲劳后有无橡胶断裂和部件脱落现象。对无粘接状态下的方案C样机进行试验,试验原理和工装设计和试验如图13所示。

在剪切防脱试验和疲劳防脱试验结束后,试验人员对防脱结构进行外观状态检查,重点检查底座的阶梯橡胶柱和摩擦板环形凹槽橡胶环是否有橡胶断裂,金属部件是否有脱落,试验后状态检查结果如表3所示。

底座阶梯橡胶柱和摩擦板环形凹槽橡胶环疲劳试验后状态检查分别如图14和图15所示。

3.2可靠性效果评估

在完全粘接失效条件下,分别对防脱结构进行了不同工况下的剪切防脱试验和疲劳试验,通过试验结果可得出以下评估结果。

(1)根据剪切防脱试验结果,极限情况不会突然造成橡胶断裂和部件脱落,说明短期内结构具备较好的防脱功能,具备短期极限载荷下的结构防脱功能。

(2)根据疲劳试验结果,疲劳后未出现橡胶环断裂导致的部件脱落现象,说明在长期运用情况下,新方案防脱能力满足可靠性要求,具备长期正常运用状态的结构防脱功能。

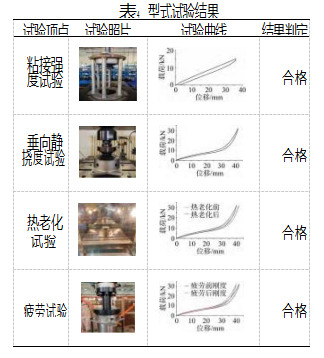

3.3型式试验验证

通过以上验证说明,新方案具备结构防脱功能,满足设计要求,为最优防脱结构。进一步采用正常粘接工艺进行产品试制,依据型式试验大纲验证其他型式试验项点包括粘接、垂向静挠度、热老化和疲劳等特性是否满足要求,主要性能试验结果如表4所示,结果表明新方案满足其他型式试验性能要求。

4结束语

本文通过对既有动车组横向止挡进行防脱结构设计、结构优化对比、初步选型对比、仿真计算分析、防脱性能可靠性验证和型式试验验证,得到了具备结构防脱功能的最优结构,通过以上研究工作,得出以下结论。

(1)方案C(凹槽和穿孔复合型)相对于其他方案,在工艺、制造成本和长期运用安全性等方面考量,更具备综合优势,为最优防脱结构。

(2)方案C的阶梯孔和环形凹槽的防脱结构设计,更能满足极限粘接失效条件的防脱功能,实现了结构防脱功能设计且大幅提升了实际装车运用的安全可靠性。

(3)优化后的横向止挡防脱结构在满足现有接口和性能要求的条件下,可与原型产品进行对等替换。

本文研究结果可为类似产品的防脱结构设计、优化和可靠性评估提供必要的技术支持,也可为高速列车及其他轨道车辆重要部件的结构安全性设计和延长服役周期方面提供一定的方案参考。

参考文献:

[1]赵增闯.轨道车辆转向架防松、防脱技术措施探讨[J].技术与市场,2017,24(11):19-20.

[2]杜冰,时龙.动车组车下设备防松防脱结构分析[J].现代制造技术与装备,2016(4):138-139.

[3]曲兆飞,白文虽,翟鹏军.160 km/h快捷货车转向架防松、防脱设计方案思考[C]//中国铁道学会车辆委员会快捷货车转向架技术交流会,2015.

[4]常振,周锦铭,于春广,等.齿轮箱防脱吊挂结构及转向架:CN218343504U[P].2023-01-20.

[5]徐庆乐,涂永梅,张磊,等.一种新型的限位块结构:CN213354121U[P].2021-06-04.

[6]陈永刚,窦卿.一种橡胶包裹芯轴端面的防脱型拉杆节点:CN219413358U[P].2023-07-25.

[7]蒲勇.设有防脱限位端盖的橡胶衬套:CN209813651U[P].2019-12-20.

[8]聂振学,姜永峰,张崇森.一种商用车底盘橡胶悬架用球铰:CN213199381U[P].2021-05-14.

[9]李涛,薛世海,赵卓,等.北京市轨道交通新机场线车辆转向架横向止挡设计及优化[J].城市轨道交通研究,2023,26(4):145-148.

[10]范军,李晓峰,韩庆利,等.二系横向止挡刚度特性对高速动车组曲线通过横向舒适性的影响研究[J].城市轨道交通研究,2020,23(2):45-48.

[11]刘建新,王开云,封全保.机车车辆二系横向止挡结构参数[J].西南交通大学学报,2008,43(4):469-472.

[12]石栗,航太郎,向云.车辆通过曲线时提高乘坐舒适度的方法研究[J].国外铁道车辆,2019,56(1):36-39.

[13]匡剑宇,孔媛媛.地铁车辆二系横向止档设计规范指南[J].新型工业化,2022,12(3):146-148.

[14]户原春彦.防振橡胶及其应用[M].牟传文,译.北京:中国铁道出版社,1982.

[15]A N詹特.橡胶工程:如何设计橡胶配件[M].张立群,译.北京:化学工业出版社,2002.

[16]樊令举,刘志国,王黎明,等.快捷货车转向架二系悬挂选型分析和设计研究[J].铁道车辆,2016,54(6):1-7.

[17]DIN EN 13749—2011,铁路设施,轮辐和行走机构,转向架结构要求的规定方法:德文版本EN 13749-2011[S].