超声波衍射时差法在海洋平台卷管焊缝检测上的应用论文

2024-05-30 09:35:35 来源: 作者:zhoudanni

摘要:海洋石油平台钢桩、立柱、导管、隔水套管、拉筋等卷管结构的无损检测主要采用手工超声波检测(UT)或射线检测(RT),检测效率低下,存在辐射风险。为解决海洋平台卷管焊缝手工超声波检测效率低下及射线检测辐射安全的问题,提出将超声波衍射时差法(TOFD)应用到卷管焊缝检测上,根据标准规范设计加工TOFD对比试块,对已知人工缺陷进行TOFD与UT对比实验,对现场存在自然缺陷的卷管焊缝进行TOFD与RT对比实验,通过多次对比实验确定了TOFD扫查方式和工艺参数,验证了TOFD技术的可靠性以及高效性,最终将TOFD技术

摘要:海洋石油平台钢桩、立柱、导管、隔水套管、拉筋等卷管结构的无损检测主要采用手工超声波检测(UT)或射线检测(RT),检测效率低下,存在辐射风险。为解决海洋平台卷管焊缝手工超声波检测效率低下及射线检测辐射安全的问题,提出将超声波衍射时差法(TOFD)应用到卷管焊缝检测上,根据标准规范设计加工TOFD对比试块,对已知人工缺陷进行TOFD与UT对比实验,对现场存在自然缺陷的卷管焊缝进行TOFD与RT对比实验,通过多次对比实验确定了TOFD扫查方式和工艺参数,验证了TOFD技术的可靠性以及高效性,最终将TOFD技术应用于海洋平台卷管焊缝检测,明显提高此类焊缝的检测准确度和检测效率,并且避免了射线检测的辐射风险。

关键词:超声波检测,射线检测,超声波衍射时差法,对比实验

0引言

海洋石油平台建造过程中用到大量的拉筋、立柱、钢桩和导管等结构。其卷管焊缝的无损检测是工程质量的重要保障部分,此类焊缝约占整体工程检测比例的1/3。

目前此类焊缝检测主要采用手工超声波检测,需要使用0°、45°、60°、70°共4个探头双面双侧进行扫查,平均检测1m焊口耗时需要20 min,检测效率较低。而对于涉外项目,比如沙特项目的卷管焊缝要求射线检验,平均一道口耗时几个小时,对于大壁厚焊缝的射线透照需要更长时间,效率极低同时存在辐射危险。

此前,笔者公司TOFD技术主要用在压力容器焊缝检验[1]与海管接长焊缝检验,以手工超声波检测和相控阵检测为主,TOFD只作为辅助检测方法。焊缝坡口大多为V形或U形,检测起来较为容易。而海洋平台导管及钢桩大多厚度较厚,主要为12~80 mm,坡口大部分为X形,检测难度加大[2]。目前已有的TOFD技术在大厚壁焊缝检测上的相关研究,在解决直通波盲区和底面盲区方面只是在算法理论方面进行论述,缺乏现场实验的论证,且没有专门针对海洋工程卷管结构的TOFD技术研究。

本文将设计加工符合海洋工程卷管焊缝的TOFD校准对比试块,根据不同的板厚设置TOFD扫查方式和工艺参数[3],通过TOFD与UT对比实验、TOFD与RT对比实验,最终确定海洋平台卷管焊缝的TOFD检测工艺,以TOFD技术为主,当有需要时,以手工UT作为补充,最大限度地消除和减小TOFD的表面盲区和底面盲区[4]。实现将TOFD技术应用在海洋平台卷管焊缝的检测上,提高此类焊缝的检测准确度度和检测效率,避免射线检测的辐射危险。

1 TOFD技术简介

1.1基本原理

TOFD(超声波衍射时差法)技术依靠超声波与缺陷上尖端和下尖端相互作用后,而发出的衍射波来检测缺陷并对缺陷进行定位、定量的一种无损检测技术[5]。

与传统的手工超声波检测原理不同的是,传统超声波利用的是超声波脉冲反射原理,TOFD技术利用的是超声波的衍射原理,如图1所示。

1.2技术优势

TOFD(超声波衍射时差法)技术是基于手工超声检测的新型检测技术。与普通手工超声波检测相比,该技术具有众多优势:(1)一次扫查几乎能覆盖整个焊缝区域,无需像手工UT一样频繁更换各个角度探头才能使超声波束全面覆盖焊缝截面[6],其可以实现非常高的检测速度,检测1m焊口耗时的理论时间为5min之内;(2)缺陷检出率高,准确率高,减少了手工超声评判过程中人员技能因素带来的影响;(3)检测设备具备存储装置,可以永久保存数据;(4)检出缺陷可以直观显示缺陷位置,可以直接进行缺陷高度检测[7]。

1.3技术劣势

TOFD技术作为一种新型检测技术,有其特有优势,但在工程应用上也有很多不足:(1)由于海洋钢结构常用标准如API RP 2X和AWS D1.1中缺乏对TOFD的技术说明,在应用上必须要先和业务方进行沟通协商,在业主和第三方批准后方可使用;(2)TOFD技术原理使其无法避免表面盲区,无法进行缺陷深度的测定,需要其他技术辅助支持;(3)由于TOFD设备尺寸较大、附件较多,现场检验一般需要2人配合开展;(4)对卷管的规格和现场条件要求较高,检测不同规格的卷管在更换探头和轨道环节耗时较长,同时要求被检对象必须悬空摆放或者能够转动;(5)对于大尺寸的环缝,无法进行设备对应轨道的制作,必须手动以及分段对焊缝进行检测。

2研究内容

2.1研究对象

本文研究的内容是海洋石油平台拉筋、立柱、钢桩、导管、隔水套管等结构的焊缝。研究对象是壁厚12.7~80 mm、管径508~2 134 mm的环焊缝和纵焊缝,材质为DH36碳钢坡口类型为V形和X形。

2.2主要目标

本文主要研究目标为:(1)确定海洋平台卷管焊缝TOFD检测工艺参数;(2)与UT对比,保证TOFD工艺的检出率不低于UT,并且检测速度高于UT;(3)与RT对比,保证TOFD工艺的检出率不低于RT,并且无辐射危害。

2.3制定方案

使用的设备是奥林巴斯OmniScan MX2相控阵探伤仪(具备TOFD功能),GE USM35超声波探伤仪和理学300EGB2F射线机。制定试验方案如下:(1)加工一套符合TOFD标准的校准对比试块;(2)采用手工超声波技术对已知深度的侧横孔进行检测,采用TOFD技术对试块上已知深度的侧横孔进行检测,两者进行对比;(3)采用射线检测对现场卷管焊缝进行检测,挑选出存在缺陷的焊缝,采用TOFD技术对此焊缝重新检测采集数据和图像,两者进行对比;(4)对比和分析数据。

3方案实施

3.1对比试块设计

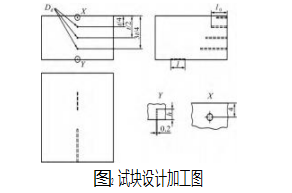

目前由于国内外没有利用TOFD检测海洋钢结构导管和钢桩焊缝的先例,在TOFD标准方面[8],只有国内的压力容器行业标准NB/T47013.10—2015对TOFD有系统的说明[9]。国际标准ISO 10683—2020描述了关于TOFD技术的工艺执行部分[10],ISO 15626—2018描述了TOFD技术的验收方面的内容[11]。而大部分海洋钢结构采用的美标体系对TOFD技术描述只是一带而过。结合以上标准,依照超声波检测校准的通用作法,设计对比试块[12],如图2试块所示。对于厚度大于25 mm的板,要求至少5个反射体;1个位于底部的槽;1个位于表面下4mm,直径为2mm、长度至少30 mm的侧横孔;3个分别位于t/4、t/2、3t/4的侧横孔,孔的直径Dd和长度l按标准要求。

3.2 TOFD与手工U T对比实验

确定TOFD工艺参数[13],应用在对比试块上,与手工UT对比。灵敏度设置:在工件本体上将直通波波幅设置为满屏的40%~80%;深度校准:找到底面反射波,误差小于0.5 mm。

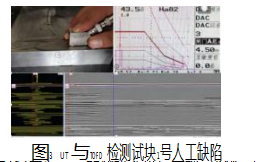

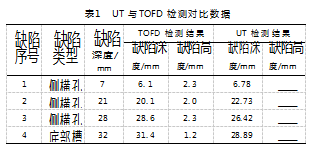

对深度为7mm的侧横孔进行常规UT检测,显示孔深度6.78 mm。用TOFD技术显示此孔深度6.1 mm,且能直接显示孔的长度45 mm,孔的自身高度2.3 mm。UT与TOFD检测试块1号人工缺陷如图3所示。

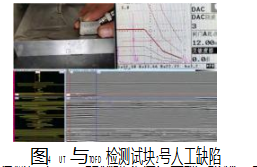

对深度为21 mm的侧横孔进行常规UT检测,显示孔深度22.73 mm。用TOFD技术显示此孔深度20.1 mm,且能直接显示孔的长度32 mm,孔的自身高度2.0 mm。UT与TOFD检测试块2号人工缺陷如图4所示。

对深度为28 mm的侧横孔进行常规UT检测,显示孔深度26.42 mm。用TOFD技术显示此孔深度28.6 mm,且能直接显示孔的长度19 mm,孔的自身高度2.3 mm。UT与TOFD检测试块3号人工缺陷如图5所示。

对深度为32 mm的底部槽进行常规UT检测,显示孔深度28.89 mm。用TOFD技术显示此槽深度31.4 mm,且能直接显示孔的长度25 mm,槽的自身高度1.2 mm。UT与TOFD检测试块4号人工缺陷如图6所示。

UT与TOFD检测对比汇总数据如表1所示。由表可知,UT不能立即检测检测出缺陷的自身高度,按照理论来说,UT可以利用20 dB法来检测缺陷的高度,但效率非常低,且准确度不高。而TOFD就可以从图谱中直接得到缺陷的自身高度、缺陷深度以及缺陷的长度。

3.3 TOFD与RT对比实验

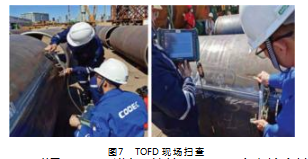

对现场导管和钢桩焊缝进行TOFD检验,采用内外两面扫查,最大限度减小表面盲区。完善TOFD检验工艺。在现场寻找更多的典型缺陷,使TOFD与RT对比,更具说服力。TOFD现场扫查如图7所示。

对焊口号09-5进行RT拍片,显示两个未熔合缺陷,1号缺陷长度44 mm,2号缺陷长度55 mm。对此焊缝进行TOFD检测,1号缺陷长度45 mm,2号缺陷长度52 mm。两者基本吻合,且TOFD能够检测出缺陷的深度和高度,而RT不能。RT与TOFD检测09-5号焊缝如图8所示。

对焊口号09-7进行RT拍片,显示3个缺陷,1号缺陷为夹渣,长度20 mm,2号缺陷为未熔合,长度25 mm,3号缺陷为夹渣,长度12 mm。对此焊缝进行TOFD检测,1号缺陷为夹渣,长度19 mm,2号缺陷为未熔合,长度31 mm,3号缺陷为夹渣,长度35 mm。两者基本吻合,且TOFD能够检测出缺陷的深度和高度,而RT不能。RT与TOFD检测09-7号焊缝如图9所示。

对焊口号09-39进行RT拍片,底片中未发现缺陷;对此焊缝进行TOFD检测,发现两个未熔合缺陷,1号缺陷长度21 mm,2号缺陷长度23.5 mm,并且能显示缺陷深度及高度。RT与TOFD检测09-35号焊缝如图10所示。

对焊口号09-40进行RT拍片,底片中发现1个未熔合缺陷,长度37 mm,第2个缺陷无法显示;对此焊缝进行TOFD检测,发现两个未熔合缺陷,1号缺陷长度37.5 mm,2号缺陷长度20 mm,并且能显示缺陷深度及高度。RT与TOFD检测09-37号焊缝如图11所示。

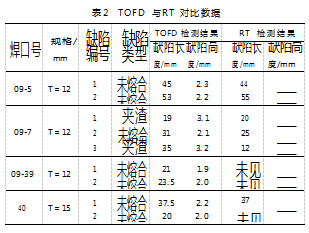

TOFD与RT检测对比汇总数据如表2所示。由表可知,RT不能检测检测出缺陷的自身高度,对未熔合类缺陷有时候检测不出来。相比之下,TOFD技术对缺陷的检出率要高,无论是夹渣还是未熔合均能检测出来,且能从TOFD图谱中得出缺陷的自身高度。

3.4结果与分析

TOFD检测技术相对于手工UT,两者都能检测出人工缺陷的深度,且TOFD能够直观地显示出缺陷的上端和下端的深度,能够快速得到缺陷的自身高度。而手工UT要想测出缺陷的高度则需要另外采用20 dB法,检测非常慢,且精确度和准确度较差。从TOFD图谱中也很快能够读出缺陷的长度,而手工UT通常需要采用6 dB法或端点6dB法得到缺陷的长度,也比较慢,且依赖检验员的水平和经验较多。TOFD检测技术相对与射线检验[14],两者对于夹渣这样的体积类缺陷均非常灵敏,但对于坡口面的未熔合这种面状的缺陷还是TOFD更加敏感,在有些缺陷的检测中甚至要高于RT检测,射线检测明显逊色,是因为射线检验对于有一定高度或厚度的体积类缺陷敏感,对面状缺陷的相对角度要求非常高。

TOFD检测技术也存在其特有的劣势,不能从TOFD非平行扫查图谱中看出缺陷的水平位置,而UT可以快速地定位到,RT从底片投影中更能直观地得出。当需要对缺陷进行水平位置定位时,需要对缺陷位置增加TOFD平行扫查,以确定缺陷准确的水平位置。对于表面盲区和底面盲区问题,需采用非平行扫查双面检测,结合偏置非平行扫查消除盲区[15],由于钢桩和导管焊缝普遍为厚度较大的X形焊缝,此种焊缝单面检测势必会有很大的表面盲区和底面盲区。双面检测可以解决外表面和内表面的盲区问题,两次检测可以大大减小盲区,再加上偏置非平行扫查,几乎可以完全消除盲区。

4结束语

通过研究TOFD技术相关标准规范,设计制作校准对比试块,进行TOFD与UT、RT对比实验。确定TOFD扫查方式和工艺。通过采用TOFD非平行扫查方式覆盖整个焊缝区域,采用偏置非平行扫查解决底面盲区问题、采用平行扫查解决横向缺陷漏检问题,实现TOFD检测技术独立完成厚度较大的导管及钢桩X形坡口焊缝的检验,可以将表面盲区和底面盲区几乎完全消除。当采用TOFD技术作为主要检测手段时,可采用手工UT或PAUT进行补充,以更加精确地对缺陷进行定位,避免横向缺陷的漏检问题[16]。TOFD检测技术的应用能够很好地保证海洋平台卷管焊缝的检测质量;实现TOFD技术一次扫查覆盖整个焊缝区域,尤其适合厚度较大的焊缝检验,无需像手工UT一样频繁更换各个角度探头才能使超声波束全面覆盖焊缝截面,缺陷检出率高,准确率高,减少了手工超声评判过程中人员技能因素带来的影响。同时这种安全、简便、快捷的检测技术应用也会给工程项目带来较大的便利。

参考文献:

[1]李杰.压力容器检验中TOFD超声成像检测技术的应用研究[J].中国石油和化工标准与质量,2017,37(2):25-26.

[2]周凤革,牟乃智,赵振南.关于厚壁焊缝TOFD检测分区的讨论[J].一重技术,2022(3):69-72.

[3]王俊楠,董书伟.TOFD检测工艺参数优化[J].中国化工装备,2023,25(4):8-11.

[4]张波.管道TOFD近表面盲区抑制及缺陷定量检测研究[D].大连:大连理工大学,2022.

[5]姚园.超声TOFD焊缝缺陷检测成像技术讨论[J].模具制造,2023,23(10):286-288.

[6]马桂振,石爱玲,谢进,等.TOFD检测在大型容器产品应用的优势分析[J].机械,2021,48(S1):27-30.

[7]赵淑珍.TOFD检测结果图谱分析[J].特种设备安全技术,2016(3):46-48.

[8]耿亚鸽,李玉军,娄旭耀,等.国内TOFD检测主要标准的对比和分析[J].化工设备与管道,2023,60(5):1-5.

[9]NB/T47013.10—2015,承压设备无损检测第10部分,衍射时差法超声检测[S].

[10]ISO 10863—2020,Non-destructive testing of welds-Ultrasonic testing-Use of time-of-flight diffraction technique(TOFD)[S].[11]ISO 15626—2018,Non-destructive testing of welds.Time-of-flight diffraction technique(TOFD).Acceptance levels[S].

[12]裴延东,杨兴斌,张佳臣,等.超声波衍射时差法扫查面盲区对比试块[J].无损检测,2020,42(10):69-71.

[13]李天兵,郑雄胜,沈群.海上风电超大钢管桩厚板焊缝无损检测工艺研究[J].新技术新工艺,2022(2):69-72.

[14]陈福海.TOFD检测与射线检测在球罐检测应用上的对比分析[J].质量技术监督研究,2020(5):6-9.

[15]程江,张旭,涂君,等.超声衍射时差法近表面盲区减小算法研究[J].传感器与微系统,2022,41(6):48-51.

[16]姜鸿鹏,陈辉刚,张泽勇,等.基于超声TOFD法的焊接缺陷横向定位检测技术[J].焊接,2023(5):7-12.