民用航空产品通孔元器件去金工艺参数研究与应用论文

2024-05-29 17:49:21 来源: 作者:caixiaona

摘要:镀金元器件直接焊接易产生金脆,当合金层中金的含量大于3%时,明显表现为其焊点机械强度大大减小,结合部性能变脆 和焊点连接不可靠,存在一定的质量隐患。基于上述问题,随着国产化镀金元器件越来越多,去金问题变得更紧迫,结合民用航空 产品的可靠性要求,提出了主要针对民用航空产品通孔元器件去金工艺参数研究方法,以去金时间、温度为动态因子在工艺参数允 许范围内多组参数组合后进行元器件去金操作,同时为保证去金面积大于待焊表面95%的要求设计了专用工装,然后对去金元器 件采用元素分析法和IMC分析法对不同工艺参数

摘要:镀金元器件直接焊接易产生金脆,当合金层中金的含量大于3%时,明显表现为其焊点机械强度大大减小,结合部性能变脆和焊点连接不可靠,存在一定的质量隐患。基于上述问题,随着国产化镀金元器件越来越多,去金问题变得更紧迫,结合民用航空产品的可靠性要求,提出了主要针对民用航空产品通孔元器件去金工艺参数研究方法,以去金时间、温度为动态因子在工艺参数允许范围内多组参数组合后进行元器件去金操作,同时为保证去金面积大于待焊表面95%的要求设计了专用工装,然后对去金元器件采用元素分析法和IMC分析法对不同工艺参数进行了验证与检测,得出了最优的去金工艺参数。通过典型常用元器件应用推广,结果表明得到的去金参数可控、可行、有效支撑电装工艺体系,为提升航空产品质量和性能提供了理论依据。

关键词:民用航空产品;通孔元器件;去金工艺;工艺参数

0引言

电子组件的可靠性80%取决于电子元器件的可靠性和互连焊点的可靠性。据统计,因焊接或元器件失效导致的故障率达30%[1-2]。而大多数的电子元器件失效分析是对已失效元器件进行的事后检查[3-4],因此事前控制对元器件处理变得尤其重要,其中镀金通孔元器件的质量直接影响到产品性能,特别影响民用航空产品安全性能。随着航空工业的快速发展和国产化镀金元器件的日益增多,在航空航天领域镀金元器件去金问题一直深受关注[5]。故本文以某镀金通孔元器件为例,研究一套经验证可行的去金参数,从而推广应用到所有航空产品。

由于金脆[6]导致的焊点脆化和强度不足问题越来越受到重视,高可靠的应用场合,要求在焊接前必须进行去金处理[7]。1985年3月,欧洲ESA在《高可靠性电连接的手工焊接》中提出:“当被焊接在导电焊盘中的元器件与焊接表面镀层不相容时,要避免采用镀金层。在任何情况下都不允许在金镀层上直接进行焊接”。去金的目的是降低与脆化焊料相关的风险。

金脆化[8]就是指在涂有金涂覆层的表面钎焊时,金向焊料的锡中迅速扩散,形成脆性的AuSn4。在这种化合物中,当金的含量达到3%时,焊点会明显地表现出脆性,而且使焊点虚焊,失去光泽,呈现多种颗粒状。

据研究,金扩散的过程在0.08 s即可发生[9]。金脆效应并不是一种可目测的异常现象,因焊料含量较低或焊接过程驻留时间不足以使金在整个焊点中溶解时,不管金的厚度如何都可能出现金脆焊接现象。因此国际上,美国NASA、美军标DOD-STD-2000-1B、IPC J-STD-001和Nadcap AC7120中规定:“在焊接前,元器件引线待焊表面为镀金层时,至少95%待焊表面应去除镀金层”。

国内,也有GJB3243、GB/T 19247.1、QJ3012标准相继规定去金的要求[10]。一方面,航天产品在“高可靠性电子装备PCBA禁用设计和禁限用工艺”中提出禁用金铝、金锡直接接触结构[11-12]。另一方面,在“J-STD-001”中明确定义去金的要求,且定义了发生金脆时,2级和3级产品应当被视为缺陷。航空产品高可靠性要求而言,对于通孔元器件无论金层厚度是多少,如果采用手工焊接工艺方法,都需要进行去金处理,因此,对通孔元器件的去金工艺参数进行研究,以提高其质量,是当前的重要任务。

本文提出针对通孔元器件引脚镀层去金的工艺参数及研究方法,探索了通孔元器件去金的工艺特性,通过试验分析(包含金相切片分析、IMC厚度测试、X射线能谱分析焊点金相组织成分)和生产工艺设计验证去金参数的有效性,得出最优的、可行的去金工艺参数,对生产制造有重要的指导意义。

1通孔元器件去金方法确定

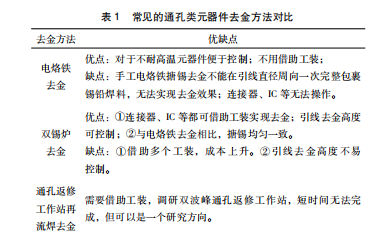

目前通过统计大部分国产集成电路、电源模块、浪涌抑制器、二极管、三极管为镀金引脚,而行业里对通孔类元器件去金的方法常见的有3种:电烙铁搪锡去金[13-14]、双锡炉搪锡去金[15]、通孔返修工作站搪锡去金[16-7],表1所示为通孔类元器件去金方法对比。通过对比可知,双锡炉去金比较适合航空产品多品种小批量高要求的产品特点。双锡炉去金有两种操作方式:一是设计专用去金工装,此方法为优选方案;二是防静电镊子夹持元器件(适用于元器件尺寸小于镊子开口尺寸),此方法在无合适工装使用时作为备选方案。下文针对使用双锡炉去金开展去金参数研究工作。

2通孔元器件去金参数研究

去金工艺要求有两点:一是金元素含量,即去金后的元器件引线待焊表面金含量至少小于3%,此目标分

析搪锡去金的温度和时间影响程度;二是去金面积,按照J-STD-001要求,对于手工焊接,无论金层多厚,去金面积应达到元器件引线待焊表面的95%以上。

2.1金元素含量参数

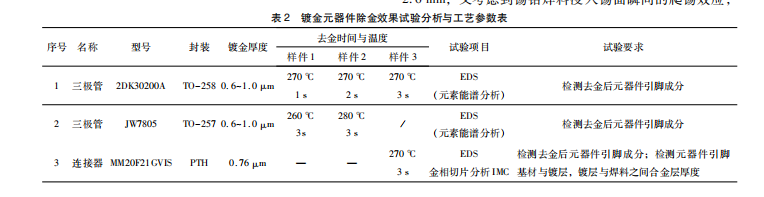

针对第一点要求分别选择了三极管、连接器进行去金参数研究,去金后的元器件引线待焊表面金含量的影响程度两个关键因素就是温度和时间。首先,固定时间,参考企标、业内推荐确定温度范围为260~280℃,每隔10℃逐个数据试样,目视检测搪锡去金表面光滑、明亮、无毛刺。其次,固定温度,参考企标、操作实践确定时间范围为1~3 s,每隔1s逐个数据试样,目视检测去金表面光滑、明亮、无毛刺。最终镀金元器件去金效果试验分析与工艺参数如表2所示。

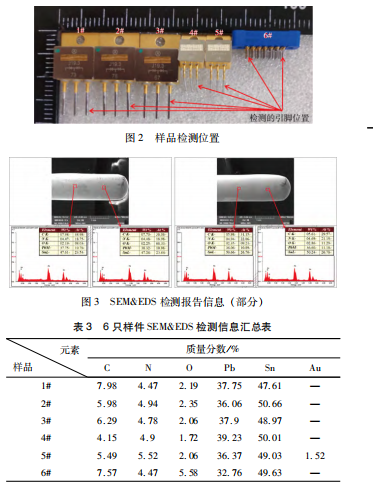

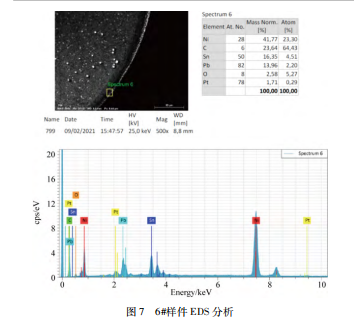

将6件样品编号1#~6#,标明技术参数,送至试验室进行SEM元素能谱分析、金相切片分析及IMC试验项目,用以确定搪锡去金后元器件引脚成分、元素分布状态及各合金层之间厚度,检测搪锡去金效果。

2.2去金面积参数

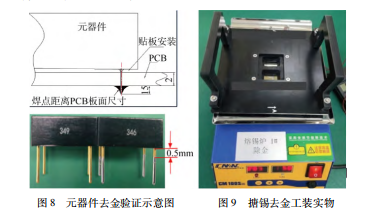

针对第二点工艺要求元器件引线待焊表面的95%以上进行去金,解决去金量应达到元器件引线待焊表面的95%以上的要求,大多数非金属壳体耐高温的元器件可以按100%去金设计,对于金属壳体有可能会粘锡的情况,可以控制去金量与本体的距离,经多次试验确定引线搪锡高度距离本体为1mm,即能够满足工艺要求亦能实现操作控制。该参数还与PCB的厚度直接相关,笔者公司PCB厚度大多数都在2mm,少数PCB厚度为2.5/2.6 mm,又考虑到锡铅焊料浸入锡面瞬间的爬锡效应,引线搪锡高度距离本体为1mm可以满足PCB厚度要求。兼顾所有通孔元器件去金,采用控制距离本体1mm尺寸进行去金。实现1 mm尺寸控制两个方面:一是设计工装,工装放置元件底面厚度控制在1.0 0-0.2 mm;二是锡炉的锡面设置控制线,紧贴工装底部,在锡炉的锡面打印最低限和最高控制限,用于保证锡面始终与工装底部紧贴。工装与锡面控制图如图1所示。

3通孔元器件去金参数实

3.1金元素检测结果与分析

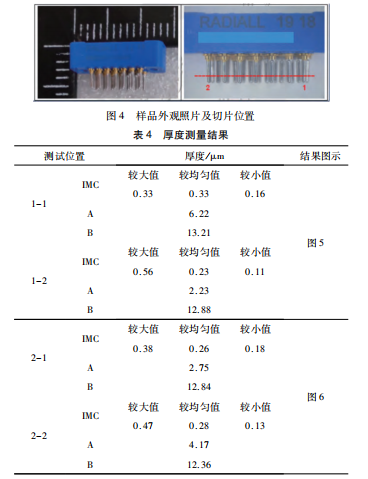

按照上述确定的工艺参数对6只样品进行元素成分和分布状态检测分析,样品检测位置如图2所示,SEM&EDS检测报告信息如图3所示,6只样件SEM&EDS检测信息汇总表检测结果如表3所示。通过对SEM、IMC、EDS实验数据的统计分析,锡铅焊料厚度2.75~6.215μm(最佳厚度5~8μm,仅供参考,并未上升标准要求)。从EDS报告中看出,在通过EDS可看出引线包含的金属元素百分比,锡/铅焊料层中金元素质量分数均在3%以下,符合标准要求。按照IPC-HDBK-001F及J-STD-001要求,去金锡锅焊料中的杂质小于1%,以避免其他杂质污染引线镀层;搪锡锡锅焊料中的含金杂质小于0.3%,当熔于焊料中的金含量达到0.3%时。锡炉中焊料要进行监控,定期更换或检测成分不合格更换。

3.2去金面积参数验证与应用

综合考虑,选取PCB厚度2mm,电源模块引脚长为16 mm,直径1.4 mm进行验证,引脚表面积为24.62 mm2,元器件引线去金引线剩余0.5 mm,未去金面积0.77 mm2,最终元器件引线待焊表面去金面积达到96.87%,元器件去金验证示意图如图8所示。如果锡面低于刻度线控制下限,应加入锡铅焊料,如果锡面高于刻度线控制上限,会从元器件孔位冒出,应用不锈钢勺舀出多余锡铅焊料,操作过程应注意安全,防止热烫伤,比较合适的锡面如图9所示。

4结束语

本文研究了去金时间、温度两个重要变量,根据工艺范围交叉组合变量,对去金样品引脚进行了IMC、元素成分分析,得出了一组去金工艺参数最优解,为提高产品质量和可靠性提供了理论依据。另一方面,去金与搪锡炉中锡面高度决定了元器件去金面积,因此通过工装设计、标记锡面的方法以控制锡面,达到元器件去金面积符合标准要求,从而保证了去金的一致性。同时本文利用实验分析和实践验证证明了去金时间、温度对去金效果的关联,焊接温度高,时间长可降低金脆风险,最终得出的工艺参数对电子装联技术有一定的参考意义。

对民用航空产品应用的通孔元器件去金工艺参数的研究,解决了常用的通孔元器件的搪锡去金,后续将按本文确立的工艺方法继续扩展至其他元器件型号。

参考文献:

[1]邵明坤,汤振,江浪,等.电连接器接触件断裂失效分析[J].机电工程技术,2021,50(11):74-77.

[2]刘昌儒,于鹏,贺帅,等.印制电路板及元器件引脚振动分析[J].机电工程技术,2020,49(5):32-34.

[3]曹瑞,吴亚宁,倪晓亮,等.元器件镀金引脚焊点开裂失效分析与控制[J].焊接学报,2020,41(7):83-90.

[4]蒋庆磊,王燕清,王旭艳,等.镀金射频连接器焊点力学性能研究[J].电子工艺技术,2018,39(5):269-272.

[5]杜柳,蔡成.国产元器件应用中的电装工艺质量探讨[J].空标准化与质量航,2022(1):44-47.

[6]周传君,周岭,马娜,等.电子产品中铅焊接金脆问题浅析[J].宇航材料工艺,2019,49(4):7-10.

[7]宋慧娟.电子产品元器件去金问题及解决对策[J].科技风,2019(12):158.

[8]胡猛,潘庆国,彭文蕾,等.艺及金脆的影响浅析机载电子产品修理中除金工[J].长沙航空职业技术学院学报,2019,19(2):78-80.

[9]向洲林.SOP封装集成电路去金效率提升方案[J].电子与封装,2020,20(8):9-12.

[10]吴瑛,陈该青,许春停,等.SMP连接器装焊工艺技术[J].电子工艺技术,2020,41(6):328-332.

[11]齐林,杨京伟,杜爽,等.QFN元器件去金搪锡工艺技术研究[J].航天制造技术,2018(1):44-46.

[12]柏文锋,李航,吴俊娴,等.LGA封装元器件批量除金方法在航天领域的应用[J].航天制造技术,2022(1):28-34.

[13]宋晓晖,王冬梅,单明,等.基于手工锡焊的航天器镀金件接技术研究[J].焊接技术,2019,48(10):57-62.

[14]杨迪,杨小健,张永忠,等.航插焊杯激光除金工艺与手工除金工艺比较研究[J].航天制造技术,2021(5):54-56.

[15]任龙泉.军工产品镀金元器件的去金方法探讨[J].科技视界,2018(14).

[16]张建,金家富,张丽,等.真空回流焊接搪锡去金工艺研究[J].电子与封装,2020,20(9):63-66.

[17]白邈,肖越,杨志,等.长针电连接器去金搪锡工艺技术[J].宇航材料工艺,2022,52(3):68-71