La2 Ce2O7/YSZ复合热障涂层制备及高热循环寿命机理研究论文

2024-05-29 11:22:17 来源: 作者:zhoudanni

摘要:为解决目前广泛使用的氧化钇部分稳定氧化锆(YSZ)热障涂层在CMAS腐蚀条件下热循环寿命较低的问题,采用超音速等离子喷涂技术沉积了La2Ce2O7(LC)/YSZ复合热障涂层,结合双送粉模式巧妙实现了LC与YSZ的复合,借助两种材料残余应力的相互影响,有效解决LC材料热膨胀系数在低温段的陡降问题的同时提高了复合涂层的隔热性能及抗CMAS腐蚀性能。并通过高温静态腐蚀实验及热循环实验研究了LC/YSZ复合涂层的抗CMAS腐蚀性能及其在CMAS腐蚀条件下的热循环失效行为。结果表明,LC/YSZ复合涂层的热循环寿

摘要:为解决目前广泛使用的氧化钇部分稳定氧化锆(YSZ)热障涂层在CMAS腐蚀条件下热循环寿命较低的问题,采用超音速等离子喷涂技术沉积了La2Ce2O7(LC)/YSZ复合热障涂层,结合双送粉模式巧妙实现了LC与YSZ的复合,借助两种材料残余应力的相互影响,有效解决LC材料热膨胀系数在低温段的陡降问题的同时提高了复合涂层的隔热性能及抗CMAS腐蚀性能。并通过高温静态腐蚀实验及热循环实验研究了LC/YSZ复合涂层的抗CMAS腐蚀性能及其在CMAS腐蚀条件下的热循环失效行为。结果表明,LC/YSZ复合涂层的热循环寿命比传统YSZ涂层高近90%,这归因于以下3方面:(1)将LC与YSZ混合能够有效避免LC材料在低温处的热膨胀系数陡降;(2)LC/YSZ复合涂层的隔热性能优于YSZ涂层;(3)LC/YSZ复合涂层可以与CMAS反应形成由La-Ce磷灰石相、CaAl2Si2O8、m-ZrO2和t-ZrO2相组成的反应层,有效地阻止CMAS熔体渗入涂层内部。

关键词:热障涂层,CMAS腐蚀,热循环失效

0引言

随着航空发动机向更高推重比、更高温度的方向发展,延长发动机热端部件表面热障涂层的热循环寿命,已成为提高航空发动机效率和寿命的关键。目前,广泛使用的热障涂层由MCrAlY(M=Ni,Co)粘结层和质量分数为6%~8%氧化钇部分稳定氧化锆(YSZ)陶瓷层组成,但该涂层由于相变和烧结已不能满足使用温度高于1 473 K的新一代航空发动机的需求[1-3]。此外,当温度高于1 473 K时,熔融氧化钙-氧化镁-氧化铝-氧化硅(CMAS)会渗入YSZ涂层内部,改变涂层的机械性能和热物理性能,导致热障涂层的提前失效[4-6]。

为了提高热障涂层的抗CMAS腐蚀性能,稀土氧化物作为阻隔层被沉积在YSZ涂层表面,如La2Zr2O7[7],Gd2Zr2O7[8],Yb2Zr2O7[2],Y2Zr2O7[2],La2Ce2O7(LC)[3]等,并通过与CMAS反应生成熔点高且致密的磷灰石反应层阻止CMAS熔体的进一步渗入。其中,LC材料由于其优良的相稳定性(1 673 K以上),较低的热导率(1.17 W/m·K)和较高的热膨胀系数(CTE)(12.23×10-6 K-1)受到研究者的广泛关注[9]。但该材料的机械性能较差且较易与粘结层处的热生长氧化物反应,导致其热循环寿命较低。此外,LC材料热膨胀系数在低温段的陡降同样限制了其应用[3,10]。因此,通过合理的涂层结构设计优化LC材料的热膨胀系数、提高其断裂韧性极其必要。

研究表明采用掺杂和共沉淀法可缓解LC热膨胀系数在低温段的陡降,并提高其断裂韧性,但所需成本较高[11]。对于掺杂而言,增加LC材料中CeO2的含量和掺杂Ta2O5仅能在一定程度上减少热膨胀系数在低温段的陡降,而掺杂WO3虽然能够完全消除该陡降,但WO3易在高温下分解升华,因此不能作为热障涂层材料使用[11]。若采用共沉淀法合成La2(Zr1-xCex)2O7(x=0,0.3,0.5,1),当x=0.3时,热膨胀系数在低温段的陡降可被完全消除,但由于ZrO2含量较高,导致抗CMAS腐蚀性能降低[9]。

由于两相复合物(如Al2O3/ZrO2和SiCp/Al)的热膨胀系数会互相制约并达到稳定[12],且其中的第二相颗粒能够通过阻止裂纹扩展和使裂纹偏转两方面提高基体相的断裂韧性[13]。本论文受两相复合物性能启发,采用双送粉超音速等离子喷涂系统(SAPS)沉积了LC/YSZ复合涂层,并研究了其热物理性能、抗CMAS腐蚀性能及在CMAS腐蚀条件下的热循环行为。

1实验方法

本文使用双送粉SAPS技术在镍基超铝合金(Φ30 mm×6 mm)表面沉积了LC/YSZ复合涂层。喷雾造粒制备的球状LC粉末和8%YSZ粉末(北京金轮坤天特种机械有限公司)用来制备LC/YSZ复合涂层的陶瓷层(厚度为200μm),CoNiCrAlY粉末(AMDRY 4454,苏尔寿美科,美国)用来制备粘结层(厚度为80μm)。此外,使用SAPS技术沉积了厚度为200μm的YSZ陶瓷层作为对比试样,喷涂参数如表1所示。

根据发动机的实际服役环境制备了摩尔比为33CaO-9MgO-13AlO1.5-45SiO2的CMAS粉末。首先,将按化学计量比混合的CMAS初始粉末用高纯刚玉球研磨48 h。然后,将混合粉末在50℃烘箱中干燥。最后,将混合粉末在1 500℃保温4 h后淬水。研磨后的CMAS粉末以30 mg/cm2的量沉积在热障涂层表面。

高温静态CMAS腐蚀热处理实验条件为:用箱式炉将沉积有CMAS的YSZ和LC/YSZ复合涂层在1 250℃加热4 h,并随炉冷却。热循环寿命测试条件为:使用C3H8/O2火焰将热障涂层在5 min内加热到1 250±20°C,然后使用压缩空气将试样在40 s内冷却到室温。将涂层出现剥落时的热循环次数定义为涂层的热循环寿命。此外,使用高温热膨胀计(Netzsch DIL402C/7,德国)测定YSZ和LC/YSZ复合陶瓷的热膨胀系数,测试过程中将尺寸为Φ10 mm×6 mm的试样在氩气气氛中以5℃/min的加热速度加热到1 200℃。使用配有INCA-AE350能谱仪(EDS)的扫描电镜(SEM)对CMAS腐蚀后涂层的截面形貌进行表征。选用以Cu靶的Kα射线作为辐射源(λ=0.154 06 nm)的X射线衍射仪(XRD)对涂层的物相进行表征。

2结果与讨论

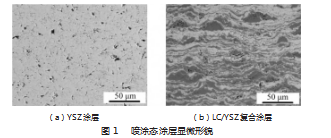

喷涂态YSZ和LC/YSZ复合涂层的显微形貌如图1所示。由图可知,YSZ涂层由柱状晶、微裂纹、层间裂纹和孔隙组成;而LC/YSZ涂层为典型的层状结构且LC与YSZ之间混合均匀粘结良好,其中LC全部熔化,YSZ部分存在一定含量的未熔颗粒。

尺寸为Φ10 mm×6 mm的试样在氩气气氛中以5℃/min的加热速度加热到1 200℃。使用配有INCA-AE350能谱仪(EDS)的扫描电镜(SEM)对CMAS腐蚀后涂层的截面形貌进行表征。选用以Cu靶的Kα射线作为辐射源(λ=0.154 06 nm)的X射线衍射仪(XRD)对涂层的物相进行表征。

2结果与讨论

喷涂态YSZ和LC/YSZ复合涂层的显微形貌如图1所示。由图可知,YSZ涂层由柱状晶、微裂纹、层间裂纹和孔隙组成;而LC/YSZ涂层为典型的层状结构且LC与YSZ之间混合均匀粘结良好,其中LC全部熔化,YSZ部分存在一定含量的未熔颗粒。

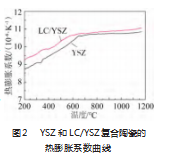

YSZ和LC/YSZ复合陶瓷的热膨胀系数如图2所示。YSZ和LC/YSZ复合陶瓷的热膨胀系数都随温度的增加逐渐增大,且LC/YSZ复合陶瓷的热膨胀系数稍高于YSZ陶瓷。由此可知,在LC中加入YSZ颗粒完全消除了LC材料热膨胀系数在低温段的陡降,且该陡降是由氧原子在M-O-M'(M,M'=金属原子)中的横向运动比振动强度更强,导致晶格收缩引起的[11,14]。由Al2O3-ZrO2两相复合物的热膨胀系数研究结果表明,复合物中每一相的有效热膨胀系数受残余应力影响,逐渐趋于减少两相之间的热失配[15-16]。因此,在加热过程中由于残余应力作用,LC/YSZ复合陶瓷中的YSZ颗粒会限制LC材料的膨胀和收缩,从而消除了LC材料热膨胀系数在低温处的陡降。

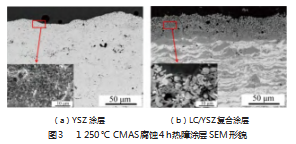

先前的研究表明,CMAS熔体能够很快渗透YSZ涂层,如图3(a)所示,表层YSZ涂层中存在球状晶粒沉浸在玻璃熔体中[17]。然而对于LC/YSZ复合涂层而言,在CMAS腐蚀热处理4 h以后,反应层由棒状和球状晶粒组成,厚度仅为50μm,如图3(b)所示。因此,LC/YSZ复合涂层能够有效地阻止CMAS熔体渗入。

图4所示为喷涂态和CMAS腐蚀热处理后YSZ涂层和LC/YSZ复合涂层的XRD图。为了表征腐蚀产物的物相,测试之前将涂层表面CMAS残留物轻轻研磨掉。测试结果表明,喷涂态YSZ涂层由t'相YSZ组成,LC/YSZ复合涂层由t'-YSZ相和萤石相LC组成。CMAS腐蚀热处理后,YSZ涂层中有m-ZrO2相产生。而CMAS腐蚀后LC/YSZ复合涂层由长条状晶粒La-Ce磷灰石相,球状晶粒m-ZrO2相,CaAl2Si2O8相和MgAl2O4相组成。其中,La-Ce磷灰石相具有较高的熔点(2 170°C[18]),可以有效地阻止CMAS熔体渗入。这归因于LC为La2O3固溶在CeO2中形成的固溶体。当温度高于1 250℃时,La2O3活性较高,优先溶于CMAS熔体中,然后CeO2再溶于CMAS熔体中。LC/YSZ复合涂层中LC相和YSZ相在高温时同时溶于CMAS熔体中,改变了CMAS熔体的成分。当CMAS熔体中La、Ce和Zr原子含量足够高时,诱发了La-Ce磷灰石相和m-ZrO2相的结晶,并伴随着CaAl2Si2O8和MgAl2O4相的结晶。

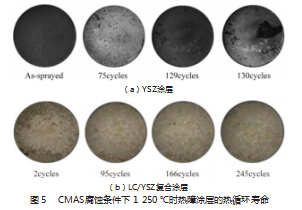

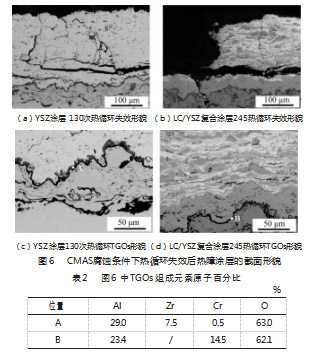

热循环实验后涂层表面形貌如图5所示。YSZ涂层在热循环130次后出现涂层剥落现象,且剥落主要发生在YSZ陶瓷层和热生长氧化物(TGOs)之间。而对LC/YSZ复合涂层而言,在热循环245次后,涂层剥落面积仅2.6%,且剥落发生在LC/YSZ复合陶瓷层和YSZ层之间,呈现典型的“斑点状剥落”。LC/YSZ复合涂层在CMAS腐蚀条件下的热循环寿命比YSZ涂层提高了近90%。

YSZ涂层和LC/YSZ复合涂层的热循环失效模式如图6所示。从图6(a)、图6(c)和表2可知,YSZ涂层在CMAS腐蚀条件下热循环失效主要由大的贯穿纵向裂纹和陶瓷层/粘结层界面水平裂纹引起的,且YSZ涂层的TGOs层较厚且主要由CSN氧化物组成。先前的研究表明,CMAS腐蚀后YSZ涂层发生烧结并伴随着弹性模量增大,导致垂直于涂层表面纵向裂纹的萌生和扩展。这些裂纹的产生为TGO的生长提供了更多的氧气,当作为氧扩散阻隔层的Al2O3层被破坏后,O2穿透Al2O3层与Cr元素结合形成体积膨胀速率和生长速率更大的CSN氧化物,该氧化物的形成导致粘结层和陶瓷层之间的粘结力降低,增大了整个涂层体系的热膨胀失配,从而加速了涂层的剥落。此外,CMAS腐蚀后的YSZ涂层热导率增大,提高了YSZ陶瓷层与粘结层之间的温度,同样加速了TGOs的生长,导致YSZ陶瓷层/粘结层界面应力集中,促进了界面水平裂纹的产生。当贯穿涂层的纵向裂纹和YSZ陶瓷层/粘结层界面水平裂纹连接在一起的时候,CMAS腐蚀后的YSZ涂层大面积剥落失效[17,19,20]。如图6(b)、图6(d)和表2可知,LC/YSZ复合涂层“斑点状”剥落发生在复合涂层/YSZ层界面处,且LC/YSZ复合涂层的TGOs的厚度较薄,主要由Al2O3组成。LC/YSZ复合涂层具有较高的热循环寿命是由于在LC中加入YSZ提高了复合涂层的热膨胀系数,且消除了LC在低温处的陡降,从而平衡了陶瓷层、粘结层和基体之间的热膨胀失配。

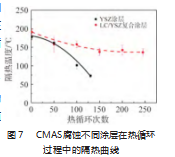

图7为YSZ涂层和LC/YSZ复合涂层在CMAS腐蚀条件下热循环过程中隔热温度变化示意图。由图可知,喷涂态LC/YSZ复合涂层的隔热温度为192℃,随着热循环次数的增加,LC/YSZ复合涂层隔热温度逐渐降低,这是由热循环过程涂层的“斑点状”剥落引起的。且随着热循环次数增加,涂层厚度逐渐降低,隔热温度逐渐降低。对于YSZ涂层而言,涂层在热循环过程中隔热温度降低较快,这是由于YSZ涂层贯穿裂纹的产生为粘结层处热量的传输提供了通道,且涂层在粘结层处块状剥落直接导致涂层隔热能力丧失,从而提前失效。

3结束语

本文对比分析了YSZ涂层和LC/YSZ复合涂层在CMAS腐蚀条件下的热循环行为。结果表明,热障涂层的热循环寿命与涂层的热膨胀系数和抗CMAS腐蚀性能密切相关。LC/YSZ复合涂层由于优良的综合性能在CMAS腐蚀条件下呈现出较高的热循环寿命。本文的主要结论如下。

(1)在LC中加入YSZ颗粒完全消除了LC/YSZ复合陶瓷中LC在低温段的热膨胀陡降。

(2)LC/YSZ复合涂层与CMAS反应生成主要由La-Ce磷灰石相和m-ZrO2相构成的密封层,有效地阻止了CMAS熔体的渗入。

(3)由于LC/YSZ复合涂层不仅解决了LC材料的热膨胀系数在低温段陡降的问题,还具有优良的隔热性能和抗CMAS腐蚀性能,使其在CMAS腐蚀条件下的热循环寿命比传统YSZ涂层提高了近90%。

参考文献:

[1]N P Padture,M Gell,E H Jordan.Thermal barrier coatings for gas-turbine engine applications[J].Science,2002,296(5566):280-284.

[2]J M Drexler,A L Ortiz,N P Padture.Composition effects of thermal barrier coating ceramics on their interaction with molten Ca-Mg-Al-silicate(CMAS)glass[J].Acta Mater,2012,60(15):5437-5447.

[3]L Gao,H Guo,S Gong,et al.Plasma-sprayed La2Ce2O7 thermal barrier coatings against calcium-magnesium-alumina-silicate penetration[J].Eur.Ceram.Soc.,2014,34(10):2553-2561.

[4]S Krämer,J Yang,C G Levi,et al.Thermochemical Interaction of Thermal Barrier Coatings with Molten CaO-MgO-Al2O3-SiO2(CMAS)Deposits[J].J.Am.Ceram.Soc.,2006,89(10):3167-3175.

[5]王冉,张帆,朱旺,等.CMAS对钇稳定氧化锆热障涂层的微观结构变化及元素损失影响[J].湘潭大学学报(自然科学版),2020,42(3):73-81.

[6]丁坤英,李志远,王璐璐,等.大气等离子喷涂YSZ涂层中CMAS渗透行为分析[J].表面技术,2022(10):370-379.

[7]Robert Vassen,Xueqiang Cao,Frank Tietz,et al.Zirconates as New Materials for Thermal Barrier Coatings[J].J.Am.Ceram.Soc.,2000,83(8):2023-2028.

[8]S Krämer,J Yang,C G Levi.Infiltration-Inhibiting Reaction of Gadolinium Zirconate Thermal Barrier Coatings with CMAS Melts[J].J.Am.Ceram.Soc.2008,91(2):576-583.

[9]W Ma,X Li,Y Yin,et al.The mechanical and thermophysical properties of La2(Zr1−xCex)2O7 ceramics[J].J.Alloys Compd.,2016,66085-92.

[10]W Ma,S Gong,H Li,et al.Novel thermal barrier coatings based on La2Ce2O7/8YSZ double-ceramic-layer systems deposited by electron beam physical vapor deposition[J].Surf.Coat.Technol.,2008,202(12):2704-2708.

[11]W Ma,S Gong,H Xu,et al.On improving the phase stability and thermal expansion coefficients of lanthanum cerium oxide solid solutions[J].Scripta Mater,2006,54(8):1505-1508.

[12]B G Kim,S L Dong,S D Park.Effects of thermal processing on thermal expansion coefficient of a 50 vol.%SiCp/Al composite[J].Mater.Chem.Phys.,2001,7242-7247.

[13]Y W Bao,C C Liu,J L Huang.Effects of residual stresses on strength and toughness of particle-reinforced TiN/Si3N4 com-posite:Theoretical investigation and FEM simulation[J].Mater.Sci.Eng.A.,2006,434(1-2):250-258.

[14]Xueqiang Cao,Robert Vassen,Werner Fischer,et al.Lanthanum-Cerium Oxide as a Thermal Barrier-Coating Material for High-Temperature Applications[J].Advanced Materials,2003,151438-1442.

[15]X L Wang,C M Hoffmann,C H Hsueh,et al.Influence of residual stress on thermal expansion behavior[J].Appl.Phys.Lett.,1999,75(21):3294-3296.

[16]K B Alexander,P F Becher,X L Wang,et al.Internal Stresses and the Martensite Start Temperature in Alumina-Zirconia Composites:Effects of Composition and Microstructure[J].J.Am.Ceram.Soc.,1995,78(2):291-296.

[17]Y X Kang,Y Bai,C G Bao,et al.Defects/CMAS corrosion resis-tance relationship in plasma sprayed YPSZ coating[J].J.Alloys Compd.,2017,694:1320-1330.

[18]Xin Zhou,Binglin Zou,Limin He,et al.Hot corrosion behaviour of La2(Zr0.7Ce0.3)2O7 thermal barrier coating ceramics exposed to molten calcium magnesium aluminosilicate at different tempera-tures[J].Corros.Sci.,2015,100566-578.

[19]X Fan,W Jiang,J Li,et al.Numerical study on interfacial delami-nation of thermal barrier coatings with multiple separations[J].Surf.Coat.Technol.,2014,244117-122.

[20]Chou R D,Hartke T,Poirier G R.Chemical diffusion increase thermal expansion gradients enchancing compressive stress cracking at the TGO interface[J].Mater.Letters,2012,78:8-10.