基于C#的动物离心机上位机控制系统设计论文

2024-05-25 15:40:18 来源: 作者:zhoudanni

摘要:随着武器装备不断进步飞速发展,现代军用战斗机性能提高巨大,空战研究表明,现代高性能战斗机飞行过程中可以产生的加速度高达9~12g,这种力学环境会对飞行员的身体造成极大的损伤。高子剑等人[1]通过观察大鼠在高载荷环境下的生理变化,研究高G值力学环境对人体细胞的影响。宋新亮等人[2]观察歼击机飞行员在短臂离心机进行躯体重力错觉模拟,徐艳等人[3]模拟实战环境建立连续推拉动作离心机训练方法,上述研究表明进一步研究高加速度力学环境对人体及细胞的影响[4],加强理论研究完善模拟训练方法,仍具有十分重要的意义。

摘要:为满足航空航天实验需要,研发一款平稳运行、功能齐全的动物离心机。根据动物离心机的结构,将控制策略分为两部分,利用电子计算机+运动控制器实现试验平台的位置控制,利用电子计算机+伺服驱动器实现主轴旋转运动控制,采用编码器反馈控制精度。上位机操作系统基于C#语言,使用Visual Studio开发工具,MySQL数据库,设置了输入异常、通信异常、主轴转速阈值、试验平台旋转角度阈值等异常处理方案,确保动物离心机设备的运行稳定。开发出的控制系统具有较高的稳定性和精确性,在离心机主轴转速为10、15、20、30 r/min,试验平台旋转角度和俯仰角度为5°、10°、15°、20°时,编码器测量结果与输入参数基本符合,运行平稳达到实验要求。研发出的动物离心机设备能够灵活、可靠运转,提供多轴向G值加速度力学环境仿真,便利高载荷力学环境下生理实验研究。

关键词:动物离心机,控制系统,运动控制器,伺服驱动器,C#

0引言

随着武器装备不断进步飞速发展,现代军用战斗机性能提高巨大,空战研究表明,现代高性能战斗机飞行过程中可以产生的加速度高达9~12g,这种力学环境会对飞行员的身体造成极大的损伤。高子剑等人[1]通过观察大鼠在高载荷环境下的生理变化,研究高G值力学环境对人体细胞的影响。宋新亮等人[2]观察歼击机飞行员在短臂离心机进行躯体重力错觉模拟,徐艳等人[3]模拟实战环境建立连续推拉动作离心机训练方法,上述研究表明进一步研究高加速度力学环境对人体及细胞的影响[4],加强理论研究完善模拟训练方法,仍具有十分重要的意义。

现代高性能战机具有优秀的气动性能,表现出超高的灵活性,战机的推力发动机可以提供战机围绕X、Y、Z轴3个方向的旋转运动,飞行员驾驶过程中会受到多个方向的复杂加速度[5-6],因此需要离心机设备模拟出复杂空战过程中的力学环境。肖宝红等人[7],基于PC+运动控制器搭建了载人离心机控制系统。

本研究在试验平台位置控制上采用了PC+运动控制器结构,在主轴旋转控制上采用了PC+伺服驱动器的结构。针对空战过程中复杂的力学环境,通过动物离心机设备试验平台多自由度位置变换,来提供多G值的力学环境仿真。并且先以动物作为试验对象,来进行未知危险对飞行员造成损伤的规避,并作为今后飞行员训练计划制定的参考。

1机械结构与运动

动物离心机机械结构如图1所示,设备整体采用四旋转臂对称结构,主要由旋转主轴、旋转臂、试验平台、控制柜组成,通过1个主轴电机、4个试验平台旋转电机、4个试验平台俯仰电机的联动控制,来提供多G值力学环境的模拟仿真,整体控制过程应实现高精度运行和设备状态实时监控,现场调试维护方便[8]。动物离心机的运动过程,主要包括主轴电机提供的围绕主轴的圆周运动,试验平台旋转电机提供的沿其切线方向的旋转运动,试验平台俯仰电机提供的沿其法线方向的俯仰运动,运动简图如图2所示。

对于试验平台的复合运动,将其拆分为俯仰运动和旋转运动两部分来进行解析。试验平台G值坐标系变换如图3所示,以试验平台中心点为坐标原点O,建立如图3(a)所示的示的G值固定坐标系O-XYZ[9],X轴垂直于实验平台,Y轴沿着主轴旋转的切向,Z轴沿着主轴旋转的径向,G值表示形式为[Gx Gy Gz]T,经与研究人员确认3个轴向的G值分量以如图3(a)所示的3个方向为正方向。初始固定坐标系中的G值从3个轴向考虑可表示为G 1=[0 0 G]T,G值与主轴旋转速度之间的关系为:

G=r×n2×1.118×10-3(1)

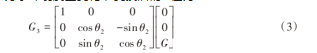

式中:G为相对离心加速度(以重力加速度的倍数表示);r为有效离心半径,m;n为主轴旋转速度,r/min。当试验平台发生俯仰运动时,会导致试验平台上的固定坐标系跟随一起发生如图3(b)所示的变换,形成变换后的坐标系O-X'Y'Z',作用在试验平台上的力学环境发生变化,定义试验平台坐标系之间的关系矩阵,计算变化后的力学环境,这些矩阵是针对坐标系围绕轴旋转变换获得的[10],变换后的G值为:

式中:θ1为坐标系的俯仰角度,以向上仰为正方向。

当试验平台发生旋转运动时,会导致试验平台上的固定坐标系跟随一起发生如图3(c)所示的变换,形成变换后的坐标系O-X"Y"Z",导致作用在试验平台上的力学环境发生变化,变换后的G值为:

式中:θ2为坐标系的旋转角度,以逆时针方向为正方向。

通过试验平台俯仰形式和旋转形式的复合运动,可以提供给试验平台模拟所需要的,存在3个轴向加速度的力学环境。经过两次复合运动,主体的旋转矩阵如下式[11-12],变换后的G值为:

在上位机操作系统中,研究人员输入的参数为Gx Gy Gz,为了达到控制的目的,通过如下方程组求解θ1θ2来确定试验平台的俯仰角度和旋转角度,求解主轴旋转提供的G值G来确定主轴的旋转速度:

其他G值参数输入情况可同理求解,不在此处赘述。

求解过程如上所示,但是由于旋转矩阵的变换对象为坐标系,旋转的是G值矢量,所求出的解是G值矢量的旋转角度,而G值矢量是通过主轴旋转产生的,只能恒定位于固定的地球坐标系中。离心机设备的试验平台作为一个可控对象,进行相反方向的旋转,便可实现G值矢量相对试验平台发生旋转变换。以向上仰的方向作为正方向,对试验平台进行角度为-θ1的位置控制,以逆时针方向为正方向,对试验平台进行角度为-θ2的位置控制。

2整体方案设计

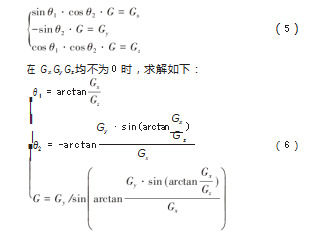

为了模拟出足够真实的力学环境,需要保证动物离心机控制系统安全稳定、控制精准、可重复性好等控制需求,控制系统采用PC+运动控制器+伺服驱动器的组合,此方案性价比高、控制稳定、可拓展性好、整体控制架构清晰。电子计算机端是使用C#语言开发的上位机操作系统,提供研究人员人机交互界面,实现对动物离心机的精确控制,整体控制结构设计如图4所示。

主轴旋转运动控制和试验平台位置控制,均实现闭环控制。控制系统主轴旋转控制原理如图5(a)所示。4个试验平台的位置控制,通过8轴运动控制器来实现,电子计算机计算出需要的旋转角度θ1θ2,下达指定给运动控制器,运动控制器通过步进驱动控制步进电机,将试验平台调整至目标位置,编码器记录旋转电机当前旋转角度、俯仰电机当前伸长量,反馈验证,控制原理如图5(b)所示。

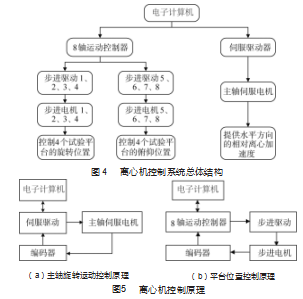

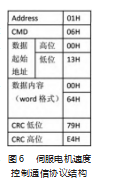

主轴旋转运动控制采用伺服驱动器速度控制模式,设定速度参数寄存器中的速度控制参数提供伺服电机转速。PC端和伺服驱动器之间采用RS485通信,使用RTU模式用十六进制数据进行传输[13],通信协议结构如图6所示,由通信地址、命令、数据地址、数据内容、校验码共5部分组成,使用该伺服驱动06H(写单个寄存器)的命令参数,通过串口通信向伺服驱动器发送指令,实现对主轴旋转速度的灵活控制。编码器实时读取电机转速,读取伺服驱动器运行速度寄存器中的电机当前运行速度(r/min),反馈验证,实时监控电机运行情况[14]试验平台位置控制,使用运动控制器运转电机至绝对位置的功能。实验过程中对运动控制器接收的脉冲数和试验平台实际旋转角度进行测量,得到脉冲数和旋转角度的线性关系。上位机操作系统将计算出的角度,通过串口通信向运动控制器,发出与之对应的脉冲数,实现试验平台的位置控制。使用编码器读取试验平台当前的旋转位置与俯仰位置,与输入的角度参数进行反馈验证,实现闭环控制。参考程宏等[15]的离心机校验,保障动物离心机运行稳定准确

3上位机控制系统

离心机上位机操作系统,使用C#编程语言,运用Windows界面编写,采用了MVC架构、多线程等技术进行WinForms窗体应用的开发,使用MySQL数据库技术对实验数据进行存储记录,利用Visual Studio2019开发工具和.NET Framework环境完成开发平台的搭建[16],为动物离心机提供了一个可以进行精准控制,并实时采集运动参数反馈验证的上位机操作系统。

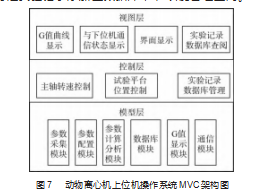

本上位机操作系统采用如图7所示的MVC架构,M(Model)模型层、V(View)视图层、C(Controller)控制层,可根据MVC架构图来对本上位机操作系统的功能模块进行了解。视图层方面便是用户直接进行人机交互的界面。操作系统主要执行的操作可分为3大类:主轴转速控制、试验平台位置控制、实验记录数据管理。这3大类操作依靠操作系统模型层不同模块来实现。转速控制和位置控制通过通信模块实现与下位机设备的通信连接,参数采集模块采集用户输入参数,参数计算分析模块计算出主轴转速、平台俯仰角度、平台旋转角度参数,参数配置模块将计算出的参数转化为脉冲数分别配置给主轴电机、平台俯仰电机、平台旋转电机。编码器采集主轴转速、试验平台位置,计算出3个轴向的G值分量,实现GxGyGz实时显示于可视化界面。数据库模块将每组实验记录添加至数据库中,以便管理查阅。

本操作系统通信模块如图8所示,通信协议参数如表1所示。本操作系统选用SerialPort类来实现串口通信。点击连接按钮,若成功与下位机通信,显示为“未连接”的label控件变化为绿色的“已连接”。

手动控制区如图9所示,包含主轴转速和试验平台位置进行手动控制,此部分试验平台位置控制为相对位置运动控制。还包含如图10所示平台绝对位置运动控制,使用8轴运动控制器设定当前位置为零位置的功能,输入角度参数试验平台便旋转至指定位置。可以设定新的角度位置作为初始位置,复位功能根据设定的初始位置将试验平台复位至该位置。

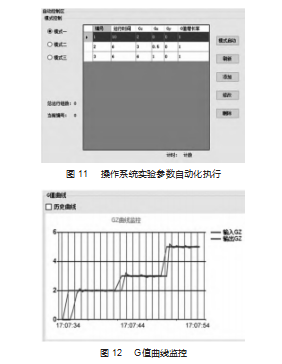

离心机复合运动控制的自动化实现如图11所示,根据输入的数据按照编号大小顺序进行自动执行。图中各参数的单位为:运行时间为s、GxGyGz为g、G值增长率为g/s。实验参数输入运用的控件为DataGridView,3个模式分别对应着数据库中3张表,根据单选框,抽调与之对应的数据表显示于界面,实现不同模式的选择。模式启动,离心机设备顺序执行界面中的多组实验参数,在如图12所示的G值曲线中,实时显示运行时输入G值,和离心机设备实际提供给试验平台的G值。

4整系统测试验证与分析

为保障动物离心机运行稳定性满足技术要求,还需通过上位机操作系统,对离心机设备进行调试验证,现场实物如图13所示。参考离心机转速计量检测方法[17–20],采用编码器和秒表等设备,待离心机平稳运行后,开始计时,测试主轴转速为10,15,20,30 r/min,记录旋转指定圈数需要多长时间,平台运动角度为5、10、15、20°时的定位情况,运行稳定达到预期要求。上位机操作系统方面对于参数输入都添加了检测功能,在参数中输入特殊字符、输入参数超过指定范围、未输入实验参数、未与下位机通信时均会出现相关提示窗口。在控制系统稳定性方面,设置多组实验参数,稳定运行10 min,未出现异常,达到预期要求。

5结束语

本文采用了电子计算机分别配合多轴运动控制器和伺服驱动器,搭建了结构明晰的动物离心机上位机控制系统,主要包括主轴电机控制模块、试验平台位置控制模块、G值实时监控模块、实验数据记录模块等。通过编码器反馈控制系统电机控制的精准性,开发出了能够灵活稳定控制、实时检测处理异常的控制系统,对比反馈参数和输入参数完成验证,同步记录实验数据参数。实验结果表明,本离心机控制系统运行稳定、可靠,达到了设计要求。能够支撑后续生理实验进行,实现对多G值加速度力学环境的模拟仿真,同时本研究对于其他控制系统的开发有一定的参考价值。

参考文献:

[1]高子剑,于露,高丽兰,等.大鼠高加速度离心加载装置:高加速度环境下动物的力学生物学响应[J].中国组织工程研究,2019,23(3):372-377.

[2]宋新亮,顾绍江,周娅蕾,等.短臂离心机不同转速暴露时躯体重力错觉及前庭自主神经反应对比[J].航天医学与医学工程,2017,30(2):88-91.

[3]徐艳,李宝辉,卫晓阳,等.离心机模拟连续推拉动作训练方法研究[J].航天医学与医学工程,2020,33(2):95-101.

[4]张翔,赵新春,石菲,等.人体离心机对神经系统退行性疾病的防治作用及相关机制研究进展[J].空军军医大学学报,2022,43(2):91-95.

[5]郭磊,裴葆青,武雪晴,等.短臂载人离心机的研制及+Gx/-Gz的过载生理研究[J].载人航天,2021,27(5):589-595.

[6]李宝辉,耿喜臣,杨明浩,等.离心机模拟复杂空战动作多轴向加速度耐力训练方法研究[J].航天医学与医学工程,2021,34(4):283-288.

[7]肖宝红,裴葆青,吴楠.基于运动控制器的载人离心机控制系统设计[J].航天医学与医学工程,2018,31(1):32-36.

[8]张洪,高威,吉华.线束自动加工生产线控制系统设计[J].轻工机械,2023,41(1):48-52,58.

[9]陈还,翟华,陈梁玉,等.驱动轮转向可控管道机器人的设计与运动分析[J].合肥工业大学学报(自然科学版),2018,41(6):744-747,811.

[10]LEWKOWICZ R,KOWALECZKO G.An Inverse Kinematic Model of the Human Training Centrifuge Motion Simulator[J].Journal of Theoretical and Applied Mechanics,2019,57(1):99-113.

[11]MOHAJER N,NAJDOVSKI Z,NAHAVANDI S.An Efficient Design Solution for a Low-Cost High-G Centrifuge System[J].Ieee-Asme Transactions on Mechatronics,2021,26(1):134-145.

[12]刘坤,姚宏瑛,贾青萍,等.基于精密离心机的三轴硅微谐振加速度计标定方法[J].计算机工程与设计,2023,44(3):945-953.

[13]田阳杰,易亚军,秦龙.基于Modbus协议的伺服驱动系统上位机软件设计[J].机电工程技术,2020,49(6):116-117,173.

[14]潘李云,孙前刚,刘刚.基于CAN总线的调试及实时监控系统[J].机电工程技术,2022,51(9):162-164.

[15]程宏,李朴,刘颖,等.医用离心机校准的理论和实践[J].中国测试,2022,48(11):133-137.

[16]苏春燕,孟祥懿,崔建辉.基于C#联网数控机床运行监控与信息管理系统[J].制造技术与机床,2021(4):14-19.

[17]黎虹,李光,付晓云,等.密闭式医用离心机的转速计量检测系统[J].中国测试,2017,43(11):70-73,101.

[18]牛宝良,宁菲.精密离心机动态半径的测试与数据分析[J].太赫兹科学与电子信息学报,2019,17(5):892-897.

[19]邹克武,韩彦龙,孙占刚,等.立式离心机制动装置设计及仿真[J].流体机械,2020,48(2):29-31,52.

[20]陈爽,鲁伟俊,张强,等.基于参数估计的精密离心机回转轴线测量方法[J].仪器仪表学报,2020,41(6):76-84.