价值链视角下企业产品生命周期成本优化探索论文

2025-10-20 14:37:36 来源: 作者:xuling

摘要:本文聚焦企业生命周期成本优化的问题与对策,立足价值链理论,探讨企业在产品设计、生产、采购、报废等各环节中如何识别关键价值活动,优化价值链,降低成本,创造价值,以助力企业降本增效,实现经营目标。

[摘要]企业要在激烈的市场竞争中立于不败之地,成本优化至关重要。然而,当前许多企业的成本管控还存在诸多短板,亟须从全局视野、战略高度、产品的全寿命周期谋划成本优化的思路和举措。企业只有树立产品生命周期成本优化理念,综合施策、系统优化,才能真正实现成本的最小化、效益的最大化。鉴于此,本文聚焦企业生命周期成本优化的问题与对策,立足价值链理论,探讨企业在产品设计、生产、采购、报废等各环节中如何识别关键价值活动,优化价值链,降低成本,创造价值,以助力企业降本增效,实现经营目标。

[关键词]企业;全寿命周期;价值链分析;成本优化

0引言

近年来,随着市场竞争日趋激烈,企业面临的成本压力越来越大,成本优化已成为决定企业生存发展的关键因素。传统的产品成本优化主要局限于生产环节,忽视了产品全寿命周期中其他阶段的成本优化空间。事实上,从价值链的角度来看,在产品从设计、生产至报废的全过程中,每个环节的价值活动都影响着产品的总成本和利润。因此,企业要实现成本领先优势,必须全面系统地优化产品全寿命周期的价值链,才能最大限度地控制成本、创造价值,这就是产品生命周期成本分析,也称为全寿命周期成本。价值链分析是一种战略分析工具,通过分析企业内部价值形成的各个环节的效率与作用,明确企业关键优势所在,并进一步优化整合资源,能够增强企业竞争优势。

1企业生命周期成本优化存在的问题

1.1未形成价值链角度的企业生命周期成本优化理念

首先,部分企业生命周期成本管理意识薄弱,未能从价值链角度进行全面成本管控,表现为强调生产阶段的成本管理,忽视了产品从设计到报废全过程的成本规划,导致成本管理缺乏统筹性和协调性,成本增加。

其次,大多数企业忽视深入的价值链分析,企业对产品作业成本、资源消耗、成本动因等缺乏综合考量,未能明确影响成本的主要动因,缺乏对成本要素在价值链中不同作用的分析,导致因设计变更形成大量无效成本,或片面强调生产成本的节约形成过高的售后成本。

最后,缺乏科学的成本统筹规划,使产品全生命周期缺乏整体最优安排,忽视现代成本管理工具的应用,或片面强调成本管控方法却忽略成本管理战略的构建。

1.2设计阶段:过度追求性能,未能合理考量成本

其一,企业对于价值活动的识别和成本优化不到位,未能准确识别全寿命周期中影响产品价值和成本的关键因素,缺乏对核心价值驱动因素的聚焦。支持性活动与主活动之间缺乏协同,如人力资源成本优化、采购等支持活动未能为设计活动提供有效支撑。

其二,很多企业缺乏“成本筑入”理念应用,在产品设计阶段,未能开展好目标成本设计,做好产品功能分解,使产品在成本控制目标与满足产品功能要求之间未能实现平衡,由于固守传统成本管控思想,使成本可控空间较为有限,难以发挥最佳效果。

其三,价值链上下游衔接不够紧密,设计环节与原材料供应、生产制造、销售服务等环节的信息共享和互动不充分,沟通存在时滞和信息不对称问题。企业对外部价值链整合不到位,没有充分借助外部力量弥补自身在设计能力上的不足,与合作伙伴之间难以实现优势互补和风险共担。

1.3采购阶段:供应商成本优化滞后,谈判能力不足

一方面,部分企业对供应商缺乏有效成本优化,采购渠道单一,议价能力不足,一旦大宗原材料价格波动,企业面临的风险较大。另一方面,选择供应商时偏重价格因素,对供应商的质量保障能力、供货及时性关注不够,供应链韧性不足,一旦出现问题,生产进度和交付周期将受到较大影响。从价值链视角来看,企业对供应商评价过于注重价格因素,忽视了其他因素对总成本的影响,如质量、交期、服务等。

1.4生产阶段:粗放式成本优化,成本浪费严重

在生产阶段,企业成本管理的主要问题包括两个方面。一是生产组织效率方面。在企业全寿命周期中,生产层级过多导致信息传递不畅,延误生产进度;生产效率低下,单位产品人工成本高;设备利用率不足,折旧成本分摊过大;原材料损耗严重,物料成本居高不下;能源利用效率低,水电气等费用攀升;生产流程存在冗余环节,造成资源浪费;生产动作标准化程度低,人员操作随意性大;现场管理混乱,物料摆放杂乱无序;精益化理念落实不到位,导致各种浪费;库存成本优化不善,造成资金积压;零部件规格过多,不利于规模化生产等。二是质量控制方面。质量控制体系不完善导致成本失控。例如,企业的主要管理人员质量意识淡薄,对质量问题重视不足,生产过程质量控制薄弱,质量检验流于形式;产品缺陷率居高不下,返工返修频繁发生;质量问题追溯困难,无法及时找到根源;质量统计分析能力不足,缺乏科学的分析工具;质量异常处理不及时,导致问题扩大化;员工质量管理培训不系统,质量管理技能欠缺等。

1.5报废回收阶段:环保观念不强,价值开发不力

循环经济时代,报废产品回收利用已成为企业成本优化的重要内容。然而,在企业中,这一环节往往被忽视。一方面,企业在设计之初就缺乏环保理念,产品的可回收性、可拆卸性、可降解性不足。另一方面,废旧产品回收渠道不畅,回收处理流程不规范,再制造、再利用水平偏低。大量有价值的零部件、材料未能进入循环利用,资源浪费严重,环境治理成本居高不下[1]。从价值链角度来看,企业未将报废回收纳入整个价值创造过程中,对其潜在价值认识不足。

2价值链视角下企业生命周期成本优化的主要策略

2.1建立以价值链分析为导向的生命周期成本优化理念与应用环境

(1)树立全寿命周期战略成本观。企业高层要引领全员树立“产品成本不等于生产成本”的理念,将成本优化提升到战略高度,纳入企业的整体战略之中。要建立生命周期成本优化的组织保障机制,打破部门壁垒,加强部门协同,形成合力。

(2)价值链分析是实施生命周期成本优化的基础。企业要对内部价值链进行系统分析,识别出各环节的关键价值活动,厘清各环节成本动因及相互作用关系,找出成本优化的重点领域和提升空间,逐步制定成本战略。同时,要对外延伸到产业价值链,分析上下游环节对本企业成本的影响,寻找外部资源整合的机会。通过价值链分析和优化重组,可以更为精准地把控成本,持续创造价值。

2.2设计阶段

(1)以价值链分析为设计出发点,从全寿命周期视角兼顾性能与成本。企业要充分认识设计活动在整个价值链中的基础性地位,加大对设计的投入力度,强化设计部门与其他部门的协同。在设计阶段,一是要加强设计人员的生命周期成本意识,在满足功能安全、环保等强制性要求的基础上,引导其主动平衡性能与成本的关系,力求以最低的成本实现最佳性能。二是要健全新产品开发流程,增设成本评估环节,邀请采购、生产、工艺等部门参与方案论证,从技术和经济两个维度把关,提高设计方案成本的可行性。

(2)引入“成本筑入”理念。“成本筑入”强调通过前端设计控制后续环节成本。在此过程中,设计、工艺、采购、生产、财务等部门要加强协同,建立面向全价值链的成本信息平台,及时共享与传递各环节的价值信息,在设计这一源头阶段实现全局成本优化。与此同时,企业的新产品设计要以市场与顾客需求作为价值实现的切入点,严格执行设计变更审批制度,确保每一项变更都经得起推敲,减少返工浪费。

2.3采购阶段

(1)建立战略采购体系,提高议价能力。企业要加强生命周期成本管理,应注重价值链管理理论的应用,而在企业生产经营过程中,采购是较为关键的价值链环节,因此企业要通过供应商培育和绩效评估,优化供应商结构,构建竞争性供应商资源池,一方面保障企业采购的持续性,另一方面增强企业议价能力。要加强市场研究,密切关注大宗原材料价格走势,科学制定采购策略,通过规模采购、远期采购等手段,有效规避、分散风险[2]。企业通过完善战略采购体系,提升议价能力,能够从价值链增值角度实现降本增效。

(2)科学评价与选择供应商,培育战略合作伙伴。企业要将成本优化延伸到供应链上下游,培育一批信得过、靠得住、有竞争力的供应商作为战略合作伙伴。首先,要制定科学的供应商选择评价指标体系,综合考虑质量、成本、交货期等因素,优选供应商。其次,要加强供应商绩效考核,建立动态成本优化机制,对不合格供应商及时清退。最后,要加强与优质供应商的沟通协作,为其提供必要的技术、成本优化支持,共同开发新材料,优化工艺流程,实现合作共赢。

2.4生产阶段

(1)精益化生产,提高效率降低成本。企业要以精益思想为指导,推行扁平化生产组织模式,通过流程优化、动作改善等手段,提高生产效率,降低成本。生产现场要实施6S管理优化,随时整理、整顿,做到原材料、在制品分类有序,成本优化。要加强计划与调度成本优化,平衡产能负荷,最大限度减少库存积压。针对通用的零部件,可推行标准化生产,减少品种规格,实现批量化生产,降低制造成本。

(2)实施全面质量成本优化,减少质量损失。质量问题不仅会损害企业声誉,还会带来大量的返工、停工损失。企业要树立“质量是企业生命线”的理念,实施全面质量成本优化,将质量成本优化落实到生产的每个环节。要完善质量标准体系,严格过程控制和产品检验,努力实现零缺陷生产,切实降低质量相关成本与售后成本。要加强质量统计分析,运用成本优化图、排列图等质量管理工具,及时发现质量异常,分析原因,制定纠偏措施。运用价值工程、QFD等方法,从客户需求出发,不断优化产品设计和工艺流程,持续提升产品质量和性价比。

2.5报废回收阶段

(1)推行绿色设计,提高零部件可回收利用率。企业要将环境因素纳入价值链分析,评估产品全生命周期的环境影响。在设计阶段,推行绿色设计理念,选用环保材料,优化结构设计,提高产品的可回收性、可拆卸性与可降解性。加强与回收机构、再制造企业的合作,建立逆向物流渠道,提高废旧产品的回收效率。

(2)企业还应建立完善的回收体系,对报废产品进行有效分类和处理,对可再利用的材料和零部件进行再制造,不可利用的部分则要进行无害化处理,最大限度地实现资源的循环利用,减少对环境的负面影响。加强与供应商、经销商的合作,发挥价值链整体优势,共同提升产品回收利用水平。

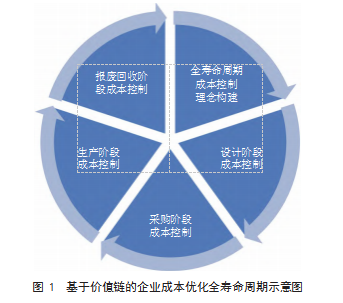

综上所述,企业的成本优化应贯穿于产品的全寿命周期,如图1所示。

3结束语

综上所述,在激烈的市场竞争中,企业要实现高质量发展,必须转变传统的成本管理思维,以价值链为基础,树立生命周期成本理念,系统优化产品全生命周期各环节的价值活动。对设计、采购、生产、报废回收等各环节的成本实施系统全面管控。企业要充分运用生命周期成本优化理念,立足于设计、采购、生产与报废回收全过程的成本影响因素分析,采用科学的成本优化方法,以发挥增值效应,提升企业成本优化水平。

主要参考文献

[1]张赵阳,姜山,唐学军,等.资产全寿命周期视角下的电网企业成本管理研究[J].微型电脑应用,2023,39(4):168-171.

[2]柳怀涛.企业产品全生命周期成本管理研究[J].首席财务官,2023(1):45-47.