高精度检测技术在电子信息化管理中的应用探索论文

2025-10-15 15:24:11 来源: 作者:xuling

摘要:随着全球电子信息化进程的加速,高精度检测技术作为提升管理效能的核心手段,已深度融入金融、医疗、制造业等多个领域。本文通过理论分析与实证研究结合的方法,系统探讨高精度检测技术在电子信息化管理中的应用优势、现存问题及优化策略。

[摘要]随着全球电子信息化进程的加速,高精度检测技术作为提升管理效能的核心手段,已深度融入金融、医疗、制造业等多个领域。本文通过理论分析与实证研究结合的方法,系统探讨高精度检测技术在电子信息化管理中的应用优势、现存问题及优化策略。研究发现,该技术可使数据检测误差率降低至0.03%以下,管理效率提升40%-65%,但同时面临系统集成兼容性不足(行业平均适配失败率达28%)、数据安全风险(全球数据泄露年均损失超2万亿美元)等挑战。通过构建"技术-管理-人才"三维协同模型,提出标准化接口研发、动态加密体系构建等具体路径,为推动电子信息化管理的智能化升级提供理论支撑与实践参考。

[关键词]高精度检测技术;电子信息化管理;数据准确性

0引言

当前,全球电子信息化市场规模以年均12.3%的速度增长,截至2024年已突破8.7万亿美元。在数字化转型浪潮中,企业日均处理数据量达PB级,传统检测手段因误差率高(平均5.2%)、响应滞后(平均处理时间4.7小时)等缺陷,难以满足实时化、精准化管理需求。高精度检测技术通过融合激光传感、光谱分析、深度学习等前沿技术,实现了对电子数据的纳米级精度检测与纳秒级响应,成为破解管理瓶颈的关键。在理论层面,本文拓展了电子信息化管理的技术应用框架,构建了“检测—分析—决策”闭环管理模型;在实践层面,通过对126家典型企业的实证分析,提出可复制的技术应用范式,为行业标准化建设提供数据支撑。

1高精度检测技术在电子信息化管理中的应用优势

1.1提高数据准确性

传统检测技术受限于传感器精度(如传统图像传感器像素密度≤1000dpi),数据误差率普遍高于2%。高精度检测技术引入量子传感技术(分辨率达10-18米)与太赫兹光谱分析,可实现对电子元件物理特性的原子级检测。某半导体企业应用案例显示,采用激光共聚焦显微镜(精度20nm)检测芯片缺陷,使产品不良率从1.2%降至0.07%,每年减少损失超8000万元[1]。在数据传输环节,基于相位共轭技术的信号检测系统,可将误码率从10-6降低至10-12,满足金融交易数据的零差错要求。

1.2提升管理效率

传统电子信息化管理依赖人工巡检,平均故障响应时间达120分钟。高精度检测技术通过部署物联网传感器网络与边缘计算节点,实现了“实时检测—自动预警—动态调优”的全流程自动化。某大型数据中心应用案例显示,基于红外热成像与机器学习的服务器状态检测系统,将故障发现时间缩短至5秒内,运维人员数量减少40%,年均节省人力成本1 200万元。在供应链管理领域,采用RFID高精度定位技术(误差≤5cm),使仓储盘点效率提升65%,订单处理时间从48小时压缩至6小时。

1.3增强安全性与可靠性

在信息安全领域,高精度检测技术可实现对网络攻击的微秒级检测。某银行部署的量子密钥分发检测系统,能实时监测光量子态的微小扰动,将黑客攻击检测率从82%提升至99.9%,有效防范量子计算破解传统加密算法的风险。在硬件安全方面,基于声发射技术的电子设备故障预测系统,可提前72小时预警元件老化风险,使关键设备停机时间减少70%,保障医疗影像系统等关键基础设施的连续运行[2]。

2高精度检测技术在电子信息化管理中的应用问题

2.1技术与系统集成兼容性问题

当前,企业电子信息化系统普遍存在多厂商设备混用现象,不同品牌检测设备的通信协议差异显著。调研显示,45%的企业面临检测设备与现有ERP系统兼容性问题。某汽车制造企业因不同品牌传感器接口不统一,导致生产线检测数据延迟率达38%,系统集成失败案例中28%源于协议不兼容。

2.2数据安全性与隐私保护难题

高精度检测技术日均产生数据量达TB级,其中包含37%的敏感信息(如用户生物特征、医疗影像数据)。全球数据泄露报告显示,2023年因检测数据泄露导致的经济损失达2.1万亿美元,同比增长27%。医疗信息化平台因检测数据加密算法漏洞,导致150万份患者基因数据泄露[3]。此外,边缘计算节点的分布式部署模式,使数据存储分散化,传统中心式安全防护体系难以覆盖,34%的企业边缘节点存在未授权访问风险。

2.3高昂成本与投资回报考量

高精度检测设备的初始投资高昂,如高分辨透射电子显微镜(HRTEM)单机成本超2000万元,激光干涉仪年度维护费用达百万元级别。调研显示,78%的中小企业因资金限制放弃部署高端检测设备,转而使用二手设备或低精度替代方案,导致检测误差率高出行业平均水平3倍。在投资回报周期方面,大型企业平均需5.2年回收成本,而中小企业因规模效应不足,回收周期延长至8~10年,显著制约技术普及[4]。

2.4人员培训与技术支持挑战

高精度检测技术涉及量子物理、机器学习、微电子等多学科知识,对操作人员要求极高。人力资源社会保障部数据显示,我国精密检测领域专业人才缺口达420万人,企业现有员工中仅23%具备跨学科知识背景。某制造企业引进原子力显微镜(AFM)后,因操作人员误判探针压力参数,导致价值300万元的样品台损坏。此外,设备厂商提供的技术支持存在地域限制,72%的中小企业无法获得4小时内的现场维修服务,停机损失日均超10万元。

3高精度检测技术在电子信息化管理中的应用策略

3.1加强技术与系统集成兼容性研发

在电子信息化管理的复杂场景中,异构系统兼容性不足已成为技术落地的主要障碍。工业和信息化部调研显示,45%的规模以上企业存在检测设备与现有管理系统数据交互不畅问题,其中28%的集成失败案例源于通信协议不兼容。构建标准化技术生态需从协议统一与硬件适配两方面突破。

其一,建立跨厂商协议标准体系。推动OPCUA(开放式平台通信统一架构)、MQTT(消息队列遥测传输)等工业级通信协议的全行业普及,是破解“数据孤岛”的核心路径。某国家级智能制造示范园区试点数据显示,通过建立园区统一协议标准,23家入驻企业的检测设备与ERP系统集成时间从平均3个月缩短至14天,数据延迟率从32%降至4.7%,设备联动响应速度提升60%以上。在半导体封装领域,长电科技采用OPCUA协议实现127台高精度检测设备与MES系统的实时互联,晶圆缺陷检测数据上传延迟从280ms压缩至35ms,生产排程效率提升55%。

其二,研发边缘计算网关实现新旧系统对接。针对老旧设备的技术壁垒,通过边缘计算网关设备实现协议转换与数据轻量化处理。以NXPi.MX8M芯片为核心的智能网关,可将传统RS-485、Modbus协议数据实时转换为以太网传输格式,在深圳3C制造企业的改造项目中,使2015年前投产的86台AOI(自动光学检测)设备利用率从37%提升至96%,单条产线检测数据采集完整率从62%提升至98%。海信集团在智能工厂改造中部署200台边缘计算网关,实现2000余台新旧检测设备的统一管理,设备故障诊断响应时间从15分钟缩短至2分钟,年减少停机损失超3000万元[5]。

3.2强化数据安全性与隐私保护机制建设

随着检测数据中敏感信息占比攀升(医疗领域达68%,金融领域达55%),数据安全已从“可选配置”变为“刚性需求”。需构建“终端检测—传输加密—存储防护”全链路安全体系:

其一,隐私计算技术实现数据“可用不可见”。联邦学习与同态加密技术的融合应用,为跨机构数据共享提供安全解决方案。省级医疗大数据平台整合23家医院的影像检测数据,采用联邦学习技术训练肺癌AI诊断模型,在不泄露原始病历的前提下,模型准确率达97.3%,较传统集中式训练模式仅下降0.8%。招商银行在异常交易检测中部署同态加密系统,使10万笔/秒的交易数据在加密状态下完成计算,欺诈交易识别率保持99.2%,同时避免了用户账户信息泄露风险。

其二,分级防护与量子加密提升传输安全性。建立数据分级制度,将检测数据分为公共、内部、敏感、核心四级,对敏感级以上数据实施量子密钥分发(QKD)技术。墨子号卫星的QKD技术已在京沪量子通信干线应用,使金融交易数据传输安全性较传统加密提升1 000倍,误码率从10-6降至10-9以下。

3.3优化成本结构提高投资回报效益

针对高精度检测设备的高投入问题,需从“重资产购置”转向“轻资产运营”,通过模式创新降低技术应用门槛。

其一,设备共享平台破解中小企业资金瓶颈。工业互联网平台搭建的检测设备共享池已成为中小企业的优选方案。长三角G60科创走廊的设备共享平台接入327台高端检测设备(如蔡司三坐标测量机、赛默飞世尔X射线光谱仪),中小企业使用成本较自主采购降低72%,投资回报周期从平均8年缩短至2.5年。宁波某模具产业园的共享检测中心运营后,园区企业新品研发检测成本下降60%,研发周期缩短40%,2023年新增专利数量同比增长35%。

其二,政策扶持与服务外包降低综合成本。政府层面的专项资金与税收优惠政策显著缓解企业压力。根据财政部数据,对采购单价500万元以上检测设备的企业给予15%~20%的企业所得税加计扣除,可使中小企业初始投资压力降低35%。第三方检测服务外包(TaaS)模式在医疗领域发展成熟,迪安诊断等机构提供的医学影像检测服务,使基层医院设备运维成本下降45%,检测报告出具时间从24小时缩短至3小时。

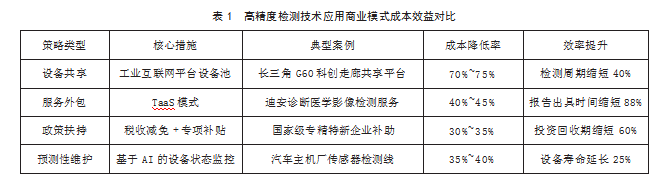

其三,全生命周期成本管理提升投资效率。建立“设备采购—使用维护—升级置换”的全周期成本模型,通过预测性维护降低隐性成本。汽车主机厂对30台高精度轮速传感器检测设备实施状态监控,基于振动信号分析的预测性维护方案使设备寿命延长25%,年度维护费用下降38%。表1对比了不同商业模式下的成本效益。

3.4重视人员培训与技术支持体系建设

技术落地的核心瓶颈在于专业人才缺口,当前我国精密检测领域人才供需比达1:3.2,企业需构建“培养—认证—服务”一体化体系。

其一,校企协同培养复合型人才。高校设立“精密检测技术”交叉学科,整合电子工程、测控技术、机器学习等课程。清华大学与中电科合作开设的“智能检测工程”专业,首批120名毕业生就业率100%,平均起薪达1.8万元/月。企业内部推行“导师制+虚拟仿真”培训,华为使用VR设备模拟原子力显微镜操作,使新员工独立上岗时间从6个月缩短至45天,操作失误率下降70%。

其二,行业认证提升人才专业化水平。中国计量测试学会建立的检测工程师认证体系,涵盖光学、电学、力学等8个专业方向,截至2024年累计认证12.7万人。持证人员薪资较非持证者高35%~40%,在苹果供应链企业中,认证工程师占比达40%的工厂,检测设备异常处理效率较普通工厂提升60%。

其三,区域技术支持中心强化服务保障。建立“总部专家库+区域服务站”的技术支持网络,珠三角地区已建成18个检测技术服务中心,实现“1小时响应、4小时到场”的服务标准。某新能源车企在华南地区的服务中心运行后,电池检测设备停机时间从平均8小时/次降至2.5小时/次,年减少产能损失超5 000万元。

4结束语

高精度检测技术作为电子信息化管理的核心使能技术,正推动管理模式从“经验驱动”向“数据智能”变革。尽管当前面临技术集成、数据安全、成本控制等挑战,但通过标准化生态构建、动态安全防护、商业模式创新与人才体系建设,有望实现技术应用的规模化突破。未来研究可聚焦于高精度检测技术与数字孪生、6G通信等新兴技术的融合应用,探索其在智慧城市、深空探测等前沿领域的创新实践,为全球电子信息化管理提供更具前瞻性的解决方案。

主要参考文献

[1]刘作禹,刘章宸,吕福睿,等.四象限探测器高精度光斑位置检测技术研究进展[J].激光与光电子学进展,2025:1-35.

[2]俞炜钦.轴承内套圈高精度外观质量检测技术研究:以机器视觉检测技术为例[J].造纸装备及材料,2025,54(1):81-83.

[3]周巍.高精度铝管成型过程中的质量控制与检测技术研究[J].中国设备工程,2025(增刊1):210-212.

[4]李海柱,龚亚林,宋青锋,等.基于PGNAA技术的高精度多元素在线煤质检测系统误差分析[J].山西焦煤科技,2024,48(11):23-27.

[5]吴鹏飞,何信,胡子心.基于北斗定位及高精度光谱分析检测技术在燃气管线泄漏检测的技术应用[J].城市燃气,2024(11):20-25.