冲击镀镍在氨基磺酸盐镀镍中作为底层的应用论文

2025-08-11 15:21:50 来源: 作者:xuling

摘要:文章针对铁件表面氨基磺酸盐镀镍层耐蚀性差的问题,使用冲击镀镍作为氨基磺酸盐镀镍的底层,研究了冲击镀镍作为氨基磺酸盐镀镍底层对氨基磺酸盐镀镍的影响。

摘要:文章针对铁件表面氨基磺酸盐镀镍层耐蚀性差的问题,使用冲击镀镍作为氨基磺酸盐镀镍的底层,研究了冲击镀镍作为氨基磺酸盐镀镍底层对氨基磺酸盐镀镍的影响。通过X射线测厚仪控制镀层厚度大致相同,使用扫描电镜、显微硬度计、贴滤纸方法等对镀层进行测试分析。结果表明,在冲击镀镍后再进行氨基磺酸盐镀镍可以降低镀层的孔隙率,镀层硬度变化不是很大,焊接性能有了一定的提高。

关键词:冲击镀镍;孔隙率;硬度

0引言

钢铁材料强度高、韧性好、成本低廉,易于加工[1],是现代工业基础材料之一。钢铁等金属材料在建筑、船舶制造、汽车制造、机械制造等领域有着重要作用。但是铁件表面有着疏松的氧化层,在潮湿、酸性、碱性等环境下极易出现腐蚀等现象,严重影响产品的使用。

金属表面处理是一种常见的工艺方法,可以在金属表面形成一层与母材具有不同物理与化学性能的表层,提高产品需要的耐腐蚀、耐磨性、装饰或其他特殊功能的要求。常见的金属表面处理方式有机械表面处理,如抛光、喷砂、抛丸、滚光、刷光等;电化学表面处理方式,如阳极氧化、电化学抛光、电镀与化学镀等;还有现代表面处理技术,如化学气相沉积(CVD)、物理气相沉积(PVD)、离子注入、离子镀、激光表面处理等。

电镀作为一种比较常见的金属表面处理方式,基于电化学原理,在金属或非金属表面形成覆盖层,以改善其表面状况或强化其性能的工艺过程[2]。根据镀层种类不同,电镀方式有电镀镍、电镀锡、电镀金、电镀银、电镀铜、合金电镀如镍磷合金、锡钴合金以及复合电镀等。

电镀镍具有沉积速率高,镀液温度低、稳定性好、使用寿命长、成本低等优点[3]。常见的镀镍体系有硫酸盐型、氯化物型、氨基磺酸盐型、柠檬酸盐型、氟硼酸盐型等[4]。氨基磺酸盐型镀液以其分散性能好、均镀能力强、沉积速率快和镀层内应力低等优点,广泛用于电镀镍层或镍微结构[5-6],但其耐腐蚀性能等不好。冲击镀镍的主要成分为氯化镍与盐酸,常作为底层的应用可以提高镀层间的结合力。

本文将冲击镀镍作为氨基磺酸盐镀镍底层,探究其硬度、耐蚀性等性能是否有所提高。

1实验

1.1实验材料

实验所用试剂包括:氯化镍、盐酸、氨基磺酸镍、硼酸等。基体材料为50 mm×50 mm×2 mm的铁件。

1.2镀液配方和工艺条件

对基体材料铁件抛光、除油、活化后进行镀镍处理。冲击镀镍的主要成分为氯化镍与盐酸,氨基磺酸盐镀镍的主要成分为氨基磺酸盐镀镍、氯化镍、硼酸等。在铁基材表面分别进行氨基磺酸盐镀镍,冲击镀镍+氨基磺酸盐镀镍。冲击镀镍的电流密度为400~700 A/mm2,电镀时间为1~2 min,氨基磺酸盐镀镍的电流密度为30~60 A/mm2,根据镀层厚度控制电镀时长。

1.3性能测试

1.3.1镀层厚度

镀层厚度常用的测试方法有金相法、库伦法、磁性法、涡流法、X射线荧光法等。金相法,是通过切割样品,使用金相显微镜观察样品,使用显微镜对镀层厚度测量。使用这种方法测量准确,但有破坏性,不适合用于零件大批量检测。库伦法是利用电解液阳极溶解测定面积的镀层,通过测量电量的损耗,计算镀层的厚度,可以用于测量单层与多层金属镀层,适合测多层镍镀层的金属电位差。磁性法是利用磁性原理测镀层厚度,适合用于磁性基材上非磁性的镀层,操作简单但测量范围有限。涡流法是通过测量涡流在镀层中所产生的阻抗变化推算镀层厚度,适用于金属镀层的快速测量,精度可能会受到基材导电性、镀层均匀性等的影响。X射线荧光法是利用X射线与物质相互作用产生的荧光效应,测量X荧光射线的强度来推算镀层的厚度,有非破坏性、测量速度快等特点,但可能会受到基材与镀层成分的影响。

在本文中,使用X射线测厚仪对零件表面镀层厚度进行测定。X射线测厚仪是通过X射线强度的变化与材料厚度的特性,从而测得镀层厚度数据,是一种非接触动态计量仪器。

1.3.2结合力

镀层结合力是指镀层与基体材料结合的强度。这一指标对于评价镀层的质量至关重要,结合力不足会导致镀层脱落,对产品的使用寿命与外观等都有影响。镀层结合力有定性检测方法与定量检测方法,定性检测方法有热震测试法[7]、划痕试验法与弯曲实验法[8]等,定量检测方法有胶黏剂拉伸剥离实验与塑料基体电镀层剥离实验等。

本文主要对镀层结合力进行定性分析,使用弯曲法对零件结合力进行测定。弯曲法:将薄片零件弯折至2个面成90°角,反复多次[9],用肉眼或显微镜观察镀层是否起皮、脱落。

1.3.3微观形貌及成分分析

镀层表面形貌的测试方法有以下几种:扫描电子显微镜法、光学探针式测量法、干涉显微测量方法、机械探针式测量法与扫描探针显微镜法。扫描电子显微镜是利用电子束对样品表面扫描,检测2次电子与背散射电子信号获取镀层表面形貌信息。这种方法适用于各种固态物质表面形貌观察。

在本实验中采用Phenom XL电子显微镜分析镀层表面的形貌,激发电压均为15 kV,用其自带的能谱仪对镀层成分进行分析。

1.3.4硬度

镀层硬度测试方法有显微硬度测试法、电子显微镜测试法和超声波硬度计测量法。显微硬度测试法是一种常见的镀层硬度测试的方法。使用显微硬度计对材料表面镀层压痕测试,然后根据压痕大小推算出镀层硬度值。这种方法简单且快速,得到的数据较准确。具体测试方法为:利用仪器所附带的金刚石压头加有一定载荷,在被测试样品上压出压痕,用读数显微镜测出压痕大小,经过计算得出被测试样品表面镀层的硬度。

在本实验中使用显微硬度计对镀镍后零件镀层硬度进行测试,选用载荷为200 g,加载时间为10 s,在零件四周与中间各取1个点进行测定,取5次测量的算术平均值。

1.3.5孔隙率

镀层孔隙率的测试方法包括贴滤纸法、腐蚀法、浸渍法、气体渗透法、照相法、视觉检测法、显微镜检测法、X射线检测法、电化学检测法和超声波检测法等。这些方法适用于不同的测试需求与场景。较为常用的贴滤纸法,通过在镀层表面贴置浸有检测溶液的滤纸,如果镀层有孔隙与裂缝等情况,检测溶液通过孔隙与裂缝与基体金属或底层金属发生化学反应,生成与镀层有着明显色差的物质并渗透到滤纸上,会形成有颜色的斑点,从而确定孔隙率。

在本项目中采用贴滤纸法测量镀层孔隙率,即根据GB/T 3823—1999《轻工产品金属镀层的孔隙率测试方法》,将化学分析滤纸浸入能透过镀层孔隙至基体的测试液,测试液组成为:10 g/L铁氰化钾(K3Fe(CN)6)+20 g/L氯化钠(NaCl),然后滤纸贴附在冲洗烘干的镀层上,在贴的过程中保持滤纸是润湿的状态,且基材与滤纸之间没有气泡,在5 min后用镊子取下滤纸并用纯净水冲洗,在通风处悬挂干燥后观察滤纸上蓝色斑点数。1 cm2内的孔隙数即为孔隙率H。

式(1)中:N为单位面积内的孔隙个数;S为工件表面积。

注:蓝色斑点在1 mm以下的,以一个孔隙数计算;若蓝色斑点在1~3 mm以内的以3个孔隙数计算,若蓝色斑点直径在3~5 mm以内的以10个孔隙数计算[10]。

1.3.6焊接性能

将铁件经过相同的镀前处理后,分为2组,一组进行氨基磺酸盐镀镍,一组为冲击镀镍+氨基磺酸盐镀镍,然后对这2组零件进行焊接,焊接后将零件使用拉力计拉开,在将零件拉开的时候记录零件拉开时所用的力。

2结果与讨论

2.1镀层厚度

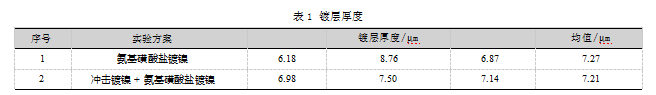

使用样件对铁件表面3个不同位置测厚,厚度数据如表1所示。

由表1得出氨基磺酸盐镀镍的厚度为7.27μm,冲击镀镍+氨基磺酸盐镀镍的镀层厚度为7.21μm,零件间镀层厚度差异并不大,镀层厚度主要通过电流密度大小与电镀时间长短来控制。

2.2结合力

使用弯曲法对零件结合力进行分析,通过对镀层结合力样件进行分析,镀层结合力都较好,没有出现起皮与其他异常现象。镀层结合力是否良好与镀前处理也有着密切关系。在本实验中,氨基磺酸盐镀镍与冲击镀镍+氨基磺酸盐镀镍选用同样的镀前处理方式。王伟平等[11]认为采用冲击镀镍工艺,可以改善基体与镀层的结合力,是因为冲击镍的作用是在强酸性镀液中在零件表面迅速镀上一层很薄的打底镍,防止铁件等零件再次被氧化而影响结合力。因此,可以使用冲击镀镍的方式来提高镀层的结合力。

2.3表面形貌与EDS分析

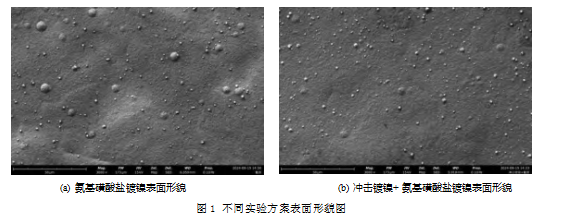

氨基磺酸盐镀镍与冲击镀镍+氨基磺酸盐镀镍镀层表面都较为平整,镀层表面有圆形晶粒,经过扫描电镜分析,晶粒状主要是镍元素。氨基磺酸盐镀镍镀层表面圆形晶粒尺寸较大,冲击镀镍+氨基磺酸盐镀镍镀层表面圆形晶粒尺寸较小。当零件表面有冲击镀镍层后,再进行氨基磺酸盐镀镍过程中镀层结晶较小,如图1所示。

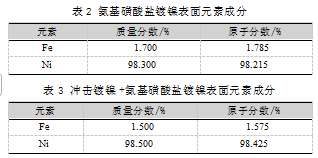

通过扫描电镜可以看出只有氨基磺酸盐镀镍的镀层表面有凹坑、孔隙,冲击镀镍+氨基磺酸盐镀镍镀层表面基本没有明显孔隙。从电镜分析来看,镀层中主要是镍元素。有部分铁元素应该是由于镀层厚度较薄,电镜分析过程中击穿镀层到铁基材。镀层中铁元素与镍元素质量分数等区别不大,如表2和表3所示。

2.4硬度

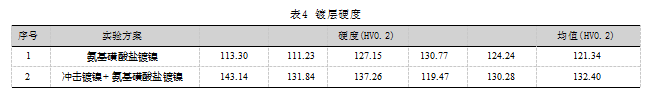

在铁件镀层表面选用5个不同位置进行硬度分析,镀层硬度数据记录如表4所示。

由表4可以看出,氨基磺酸盐镀镍镀层与冲击镀镍+氨基磺酸盐镀镍镀层硬度区别不是很大,是由于冲击镀镍作为底层,底层较薄,故对镀层硬度的影响很小。电镀层硬度主要与基体材料硬度、镀液成分、镀液pH值、电流密度等因素有关。

2.5孔隙率检测

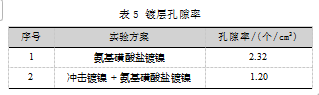

使用贴滤纸法对零件镀层孔隙率测量后,氨基磺酸盐镀镍的孔隙率为2.32个/cm2,冲击镀镍+氨基磺酸盐镀镍后镀层孔隙率为1.2个/cm2。冲击镀镍+氨基磺酸盐镀镍后镀层孔隙率降低较多,可以提高镀层的耐蚀性。是由于冲击镀镍层具有优异的附着力和均匀性,可以为后续镀层提供平整、均匀的表面。冲击镀镍作为底层,它的附着力和均匀性可以确保氨基磺酸盐镀镍层紧密地附着在基材上,形成更加坚固的防护层,能够有效阻止腐蚀介质对基材的侵蚀,如表5所示。

2.6焊接性能

氨基磺酸盐镀镍与冲击镀镍+氨基磺酸盐镀镍镀层的零件分别与相同零件采用相同焊接参数进行焊接处理,焊接后用力将零件拉开。发现当使用冲击镀镍+氨基磺酸盐镀镍镀层的零件将零件相互间拉开时使用的力为90 N,镀层仅为氨基磺酸盐镀镍时,零件间相互拉开时用的力为60 N;使用冲击镀镍作为氨基磺酸盐镀镍的底层,会使得镀层焊接性能进一步提高。

3结语

采用冲击镀镍在氨基磺酸盐镀镍中作为底层的应用,镀层硬度变化不是很大,镀层孔隙率降低了很多,镀层耐蚀性会得到很大的提升,镀层焊接性能也得到一定的提升。

参考文献:

[1]于文彬,皮志超,肖鹏,等.钢铁表面电镀金属及其性能研究进展[J].机械制造与自动化,2024,53(4):7-19,36.

[2]张伟华.氨基磺酸盐镀镍工艺优化[J].电镀与环保,2015,35(3):9-11.

[3]邵光杰,秦秀娟,于升学.电镀Ni-P合金镀层工艺研究[J].材料保护,2000,33(6):3-5.

[4]张允诚,胡如南,向荣.电镀手册[M].北京:国防工业出版社,2011:176.

[5]邹洁.氨基磺酸盐镀镍的沉积速率与电流效率的研究[J].电镀与环保,2013,33(6):12-14.

[6]杨燕,彭涛.飞机零件氨基磺酸盐电镀镍修复工艺[J].材料保护,2005,38(12):74-76.

[7]王沼浩,周超亮,胡晋,等.浸锌液中甘油对提高铝浸锌层上电镀层结合力的作用[J].表面技术,2012,41(2):74-79.

[8]王永秀.镍-金刚石复合镀层的制备及其性能的研究[D].广州:广东工业大学,2012.

[9]朱万宇,黄皓,史青青.前处理工艺对热处理后301不锈钢镀镍结合力的影响[J].电镀与涂饰,2021,40(17):1332-1335.

[10]苏琪.化学镀Ni-P-ZrO2复合镀层及其性能研究[D].贵阳:贵州大学,2021.

[11]王伟平,吴向清.冲击镀镍故障的排除[J].材料保护,2005,38(1):64.