液环真空压缩机断轴故障分析与解决措施论文

2025-05-12 16:04:03 来源: 作者:xuling

摘要:针对某炼化企业的常减压装置中的液环真空压缩机轴断裂故障问题,进行了一系列分析。这些分析包括了对断裂轴的宏观观察、化学成分分析、力学性能测试、金相组织检查以及扫描电镜扫描等。

摘要:针对某炼化企业的常减压装置中的液环真空压缩机轴断裂故障问题,进行了一系列分析。这些分析包括了对断裂轴的宏观观察、化学成分分析、力学性能测试、金相组织检查以及扫描电镜扫描等。分析结果显示,轴断裂的主要原因在于键槽根部存在应力集中现象,加之压缩机在较高负荷工况下持续运行,使得轴发生了疲劳断裂。此外,湿硫化氢的工作环境进一步加速了轴的腐蚀与断裂过程。基于上述发现,提出了针对性的改进措施,确保压缩机能够长期、安全、稳定地运行。

关键词:液环真空压缩机;断轴;腐蚀开裂

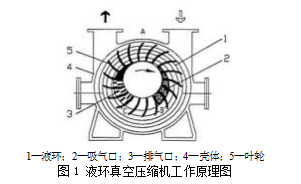

1机组工作原理及主要参数

如图1所示,为液环真空压缩机的工作原理图。通过将叶轮偏心地安装到壳体内,形成一个工作轮,与壳体内的液体一起构成压缩机的主要工作部件。当叶轮按顺时针方向旋转时,由于离心力的作用,液体被抛向四周,形成一个封闭的圆环,即液环。这个液环与叶轮轮毂之间形成一个弧形的空间,该空间被叶轮叶片分成若干个小腔。当叶轮的运行轨迹由A点移动到B点在吸气口附近时,腔体容积会增加,使得气体流入其中。而一旦运行轨迹由C点移动到A点时,吸气结束后,腔体容积就会减少,气体也会因此受到挤压。随着叶轮不断转动,它能够将气体精准地转移至排气口时,气体最终被排出[1-2]。由于其易操作、运行平稳可靠、排气量较高的特性,液环真空压缩机在石油化工、电力、冶金及造纸等领域中是不可或缺的重要设备[3]。

然而,作为转动部件的压缩机轴不可避免地会出现磨损,在低应力长周期作用下,可能会发生疲劳断裂,这可能导致严重的安全事故[4]。如果存在组织缺陷的材料,其轴的力学性能明显不能满足标准要求,在长期承受交变应力的情况下,容易发生疲劳断裂;当较恶劣的工作条件下,如果结构设计不当或材料选择不当,也可导致轴的断裂。

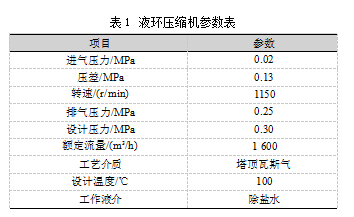

某炼油化工企业500万t/a常减压装置液环真空压缩机P-133B,在使用过程中发生了断轴故障,造成了装置的非计划停机。该压缩机是用于将三顶气体送至焦化装置的关键设备,2018年初投产运行至2020年。该液环真空压缩机为德国SPECK公司生产,型号为VU1600-X00000103,相关参数如表1所示。

2故障分析

2020年5月27日,凌晨5点巡检人员例行特护检查,当使用测振仪点检P-133B的驱动端轴承振动时,检查结果表明,其水平和垂直方向振动分别为10.8 mm/s和6.1 mm/s;而非驱动端振动分别为:水平9.8 mm/s、垂直6 mm/s。这一结果极其不符合规定,因此,应立即向运行部主管及领导汇报,并要求进行了相应的工艺调整,压缩机的振动没有改善后停机。上午9时20分交接班后运行部管理人员和维修人员一同到现场,检查发现液环真空压缩机驱动端的机械密封处有轻微滴漏,经确认是机械密封轴套渗漏,盘车转子转动比较轻松,无卡涩现象,维修人员将转子轴套锁紧螺母进行紧固,同时检查了止推轴承和调整转子与定子盖板侧间隙,上午11时00分维修人员调整完成。当班操作人员盘车检查正常,再次开机试运时,检测液环真空压缩机的驱动端轴承水平振动值还是在10.8 mm/s左右,振动值没有降低,立即停机。经工艺处理后交维修人员对液环真空压缩机解体检查,下午16时50分解体后发现液环真空压缩机的轴在叶轮键槽2/3位置断裂。

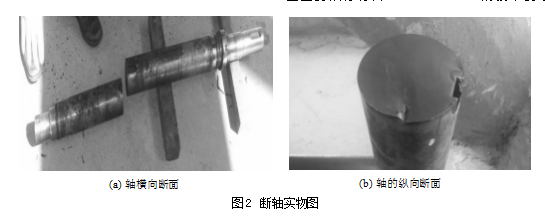

2.1宏观分析

如图2所示,这台压缩机的轴已经彻底断裂,破坏的区域正好处于轴键槽2/3的位置,经过宏观检查,未能看出明显的变形或者弯曲,破坏的表面与轴的中心线垂直,而且表面非常光滑,不存在任何塑性变形和剪切痕迹,这种属于脆性断口的破坏,同时也能看出疲劳断裂的痕迹。

2.2材料性能分析

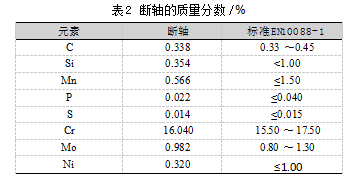

2.2.1材料化学成分分析

P-133断轴材料为德国材料牌号X39CrMo17-1,利用OBLF-1000GS-II型直读光谱仪,对断轴横截面表面进行材料化学成分分析,主要化学成分如表2所示,且主要成分符合X39CrMo17-1的技术要求。

2.2.2力学性能测试

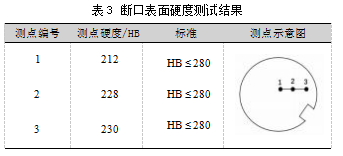

在断口表面进行硬度检测,测得断口表面硬度为HB212~HB230,如表3所示,小于标准规定的HB280,符合技术要求。

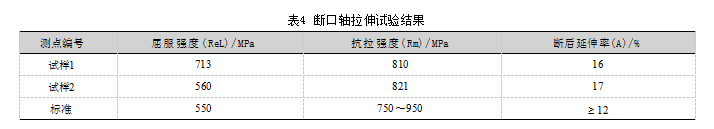

从断轴切割取样,进行常温拉伸和夏比冲击试验,冲击功平均值为91.3 J,大于标准要求的20.0 J。屈服强度和抗拉强度,如表4所示,符合标准要求。

2.2.3金相分析

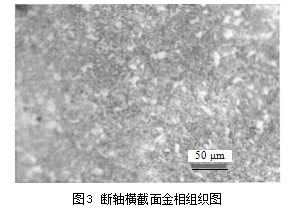

在断裂面周围及其他区域切割采样,并按照标准制备金相试样的方法。使用苦味酸酒精盐酸溶液侵蚀,并利用金相显微镜观察其金相组织。这种轴材质是经过高温回火的马氏体不锈钢,在热处理后形成回火索氏体,在基体上有大量第二相强化组织分布,其组织状态良好。断面横截面金相组织,如图3所示。

2.2.4断口扫描电镜分析

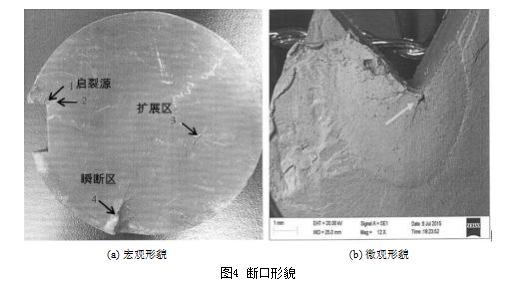

在进行扫描电镜分析时,首先将断口的材料用乙醇浸泡、超声波清洗并烘干。在图4(a)展示了疲劳断裂的宏观形貌,而图4(b)展示了断口的扫描电镜断面形貌。这个断面由3部分组成:启裂源、扩展区和瞬断区。启裂源是轴最先出现裂纹的地方,通常位于轴的键槽根部,该位置的应力通常较大。根据图4(b),可以观察到沿启裂源有3条二次裂纹沿径向扩展。此外,贝壳纹的分布清晰可见,这是由于轴的裂纹扩展过程中受交变力的持续影响。随着裂纹的不断扩展,轴的有效截面积逐渐减小,当无法承受交变载荷时,最终导致瞬间断裂形成断口。一般来说,最终的断裂是突然瞬间发生的,而且不会经历任何的塑性变形。在断口的表面,可以看到一些特殊贝壳状标记,将这些标记曲线存好并与键槽的边界接触,从而引起了疲劳裂纹的产生。

3其他影响因素分析

断裂轴的化学成分和力学性能符合X39CrMo17-1材料的技术要求,并且金相组织未显示异常。因此,故障与材料的机械性能没有直接关系。电镜分析结果表明,裂纹是在键槽根部产生的,最终导致了轴的断裂。断裂的产生可能有以下因素:(1)键槽根部在机械加工过程中可能产生微裂纹,在长期运行期间受到主轴扭矩载荷的影响下,键槽根部再次形成破裂源。(2)由于液环真空压缩机轴与叶轮之间是间隙配合,腔体内存在腐蚀性介质,这些介质通过轴套与叶轮配合的间隙进入叶轮轴套孔内,导致轴和叶轮的内孔腐蚀,从而降低了疲劳强度。特别是在两种因素共同作用下,更容易促使疲劳断裂的发生和加剧。

3.1负荷变化因素分析

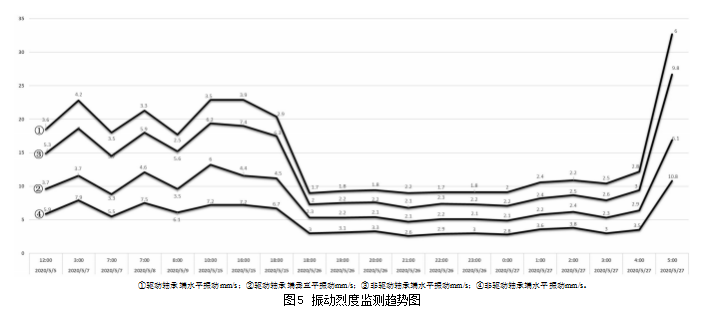

由于原油性质变化较大,液环真空压缩机负荷变化导致振动异常。特别是炼伊轻油时,三顶气量大增造成液环真空压缩机运行超过设计额定排气量1 600 m3/h且振动较大,已经造成3次机械密封损坏泄漏。4月下旬经讨论,决定把减顶气单独放火炬,初常顶气同时投用2台液环真空压缩机,但偶尔还是出现振动值超标的情况,如图5所示。从5月份开始P-133B液环真空压缩机的轴承振动值在5~7 mm/s区间运行较多,液环真空压缩机的振动值也随着工艺负荷不同而起伏较大,断裂的原因也很可能是因为机械振动导致应力较集中部位疲劳损伤。

3.2工艺介质因素分析

该液环真空压缩机工艺气体介质为富含H2 S不凝气,同时工作液为除盐水,属于湿硫化氢环境。轴的材质为X39CrMo17-1(德国牌号),该材料具备一定的耐腐蚀性能。液环真空压缩机P-133B的轴和叶轮是间隙配合,轴套和叶轮连接处没有任何密封圈,该压缩机在湿硫化氢环境下正常工作时,腔体内部具有腐蚀性的工作液通过轴套缝隙流入进一步对轴侵蚀,使轴的抗疲劳强度大大减弱。腐蚀和损坏后造成叶轮与轴的配合间隙增大后使叶轮松动,叶轮松动了引发振动加剧,从而导致在轴的中间薄弱部位键槽处疲劳破坏。由于交变应力与腐蚀环境的共同作用,导致了这种脆弱的断层,这正是腐蚀疲劳的典型表现,所以可以推测,这种断层的失效是由于腐蚀疲劳所致。

3.3设计及操作方面因素分析

该液环真空压缩机的设计工作液为除盐水,而在实际生产中水比油重,水在分液罐下部,由于分液罐没有排油系统,只有底部排污口。三顶气带来较多凝析液只能从罐底排出,如果要排油必须将工作液全部排干净后才能将油排出,造成在液环真空压缩机正常运行时无法排油,从而使工作液中溶解的轻烃类组分越来越多,几乎变成了凝析油。一方面,造成液环真空压缩机出口油气温度偏高,且凝析油的腐蚀性较除盐水高,此两点都对真空压缩机长周期运行很不利。另一方面,造成液环真空压缩机负荷增大,做了相当部分的无用功,负荷大增加了轴的运行载荷,威胁到轴振动和疲劳。

从年初至5月,炼伊轻油时,三顶气量大增,曾经2台液环真空压缩机同时运行都难以满足工艺要求,到了4月操作开始严重恶化,下旬经运行部决定把减顶气单独放火炬,初常顶气投用2台液环真空压缩机运行,但液环真空压缩机有时还是出现振动值超标的情况,这些都验证了超载运行导致疲劳断轴。

4改进措施

(1)为防止气量过大造成振动超标,工艺流程要相应改造。初顶气压力(约0.16~0.30 MPa)比增压机出口压力高(约0.09~0.12 MPa),且初顶气占了总汽量的1/3以上,因此可以从液环真空压缩机的入口增加一条跨线接到出口管线,使初顶气直接依靠自身压力送到压缩机出口管线,从而降低该压缩机负荷。这种改动既节能又可以控制压缩机的振动处于正常值,可避免因振动超标引起轴疲劳。

(2)对工作液罐进行改造,在工作液罐手孔盖板上方增设排油口至回收系统,控制液位略高于排油口100 mm,定期每周排油1次,同时用除盐水补充工作液。

(3)调节常压塔顶罐的操作温度会对液环真空压缩机产生影响。正常情况下,常压塔顶罐的操作温度为43~53℃,而常压塔的顶罐操作温度对压缩机的运行状态有较大的影响,表现在其操作温度越高,常顶气的重组分含量就越高,液环真空压缩机的负荷就会增大。因此常压塔顶罐的操作温度一般控制在43℃左右,把常顶气中的重组分控制在较低的水平,确保液环真空压缩机的安全运行。

(4)在液环真空压缩机的轴套和叶轮连接处的内圈考虑安装O型密封圈来进行保护,以避免叶轮部位轴直接接触腐蚀介质,从而减少在交变应力与腐蚀环境共同作用下可能发生的脆性破裂和腐蚀性疲劳,特别是在键槽等薄弱部位。此外,定期拆卸检查液环真空压缩机,以检查轴的腐蚀情况。

5结语

综上所述,造成液环真空压缩机P-133B轴断裂的原因总结以下几项:

(1)轴断裂的直接原因是液环真空压缩机超负荷长时间运行,加速轴疲劳断裂。

(2)键槽根部的应力集中,诱发腐蚀开裂。

(3)转子长期在富含H2 S不凝气的湿硫化氢环境下工作,促使了轴的硫化氢应力腐蚀开裂。

参考文献:

[1]张保申,刘玲.液环压缩机在变压吸附装置解吸气中的应用[J].山东化工,2020,49(14):136-137,140.

[2]杨文娟,黄思,区国惟,等.液环泵工作状态监测系统的研究[J].真空,2015,52(3):32-36.

[3]周海彦,陈仙凤,蒲建忠,等.水环真空泵轴断裂原因[J].理化检验(物理分册),2022,58(7):32-34,37.

[4]董雪娇,吴安术,杨大巍,等.40Cr水泵轴断裂失效原因分析[J].铸造,2021,70(11):1345-1349.