柔性复合管特点及其制造、现场施工介绍论文

2025-03-17 16:27:44 来源: 作者:xuling

摘要:柔性复合管与传统管材相比,具有耐腐蚀、内壁光滑、可盘卷、施工方便等诸多优势,逐渐得到大规模应用。文章简要介绍了柔性复合管的制造过程,因柔性复合管属于非金属管道,目前制造过程中缺乏有效的无损检测手段。

摘要:柔性复合管与传统管材相比,具有耐腐蚀、内壁光滑、可盘卷、施工方便等诸多优势,逐渐得到大规模应用。文章简要介绍了柔性复合管的制造过程,因柔性复合管属于非金属管道,目前制造过程中缺乏有效的无损检测手段。此外,现场施工质量对管道验收及后期运行影响很大,因此文章详细介绍了柔性复合管现场施工技术要点,以保证现场安装质量。

关键词:柔性复合管;制造过程;施工质量;管道验收

0引言

早在20世纪80年代,俄罗斯针对油气开采问题已研制出可以承受10 MPa压力的增强塑料复合管,并且具有很好的耐高温以及耐腐蚀性能[1];德国技术人员最早设计了一种具有高强度、良好密封性和灵活性的双层编织塑料复合管;随后,日本、韩国等国也在21世纪初研制出一种金属缠绕增强复合管。与目前所使用的常规管道相比,柔性复合管具有良好的性能,因此逐渐在市场中得到广泛应用。

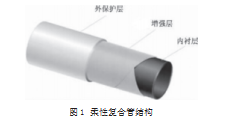

1柔性复合管产品定义

柔性复合管是采用玻纤带、涤纶丝等为增强材料,热塑性树脂为基体材料,采用挤塑和缠绕工艺制成的可盘卷式连续管。通常柔性复合管由内衬传输层、中间增强层和外部保护层组成,如图1所示。内衬传输层会采用不同高分子材料的热塑性材料,中间增强层会采用玻璃纤维、涤纶丝、氨纶等材料,外部保护层采用聚乙烯防腐材料。柔性复合管之间、柔性复合管和钢制管线之间一般采用螺纹或法兰等连接方式。国内柔性复合管制造及检验执行SY/T 6662.2—2020《石油天然气工业用非金属复合管第2部分:柔性复合高压输送管》标准[2]。

2柔性复合管特点及适用工况

柔性复合管的制造工艺既可以保持原材料的特性,又能发挥复合材料的新性能,极大程度提高了材料的理化性能。柔性复合管具有以下特点:(1)耐腐蚀。柔性复合管内衬采用热塑性塑料,表面不会发生氧化锈蚀,对各种强酸强碱、聚合物溶液等都可以长期耐受,与传统金属管材相比,综合使用成本更低。(2)内壁光滑。柔性复合管内壁光滑,摩擦阻力小,不易结蜡、结垢,在油气田中的应用效果非常理想。(3)施工方便。柔性复合管柔韧性较好,可盘卷,单根达数百米,重量相对较轻,在施工中可以有效降低因地形起伏、断层等所导致的管道弯曲影响。柔性复合管采用丝扣或卡扣连接,施工难度小、方便快捷,降低了人工成本,极大程度提高了安装效率,缩短了施工周期。

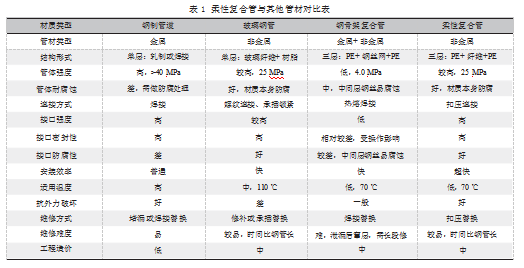

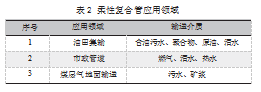

柔性复合管与其他类型管材相比具有独特的优势,如表1所示,柔性复合管优良的性能使其在各领域得到广泛应用,如表2所示。

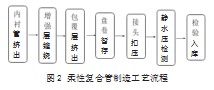

3柔性复合管的制造

目前柔性复合管的制造可分为一步法和二步法:一步法是使用缠绕机将玻璃纤维、涤纶丝、氨纶等材料直接缠绕在内衬管上形成中间增强层后,再挤出外保护层;二步法是将纤维或钢丝先制成增强带,增强带缠绕在内衬管上再包覆外保护层[3]。柔性复合管制造工艺流程如图2所示。

(1)内衬管挤出。将内衬管材料通过挤出机加热熔融,再通过模具挤出成型,形成管道的内衬层。

(2)增强层缠绕。在内衬管冷却定型后,使用缠绕机将增强材料(如纤维、涤纶、氨纶等)按照设计角度和层数缠绕在内衬管上,以提供必要的强度和压力承受能力。

(3)包覆层挤出。在增强层缠绕完成后,将外层材料通过挤出机加热熔融,并通过模具挤出覆盖在增强层上,形成管道的包覆层。

(4)盘卷、接头扣压。根据需要的长度对管道进行切割后盘卷,将接头扣压在管道上。

(5)静水压检测。对管道按标准进行静水压检测,确保其承压能力满足标准要求。

(6)检验入库。对管道进行质量检验,包括外观、尺寸、理化性能等,确保质量满足标准要求。对检验合格的管道及时入库存放。

4柔性复合管的包装、运输、存储、装卸

4.1包装

柔性复合管包装分为盘卷包装和单根包装。盘卷包装时为保证柔性复合管质量,其盘卷内径需大于柔性复合管外径的15倍;单根包装时需用打包带进行打包。柔性复合管包装时两端应进行封口,以避免杂物进入管内。

4.2运输

柔性复合管运输时需采用平放方式,堆层高度不超过3.0 m,运输过程采用软绳对柔性复合管进行固定。在运输过程中,柔性复合管表面应搭篷布遮挡阳光,防止雨雪淋湿,避免接触尖锐物体,并远离热源。

4.3存储

柔性复合管在存贮过程中,应当平放;直管存放过程中,应在管子下均匀摆放木板条,防止产生点荷载,避免管子产生弯曲。产品应贮存在通风干燥的库房内,距热源不小于1 m,储存环境温度一般不宜超过40℃,且通风良好。临时露天存放,应用防晒网或帆布遮盖,防止暴晒和雨淋。

5柔性复合管的施工

5.1管沟开挖

管沟开挖前应进行技术交底,交底内容包括管沟挖深、沟底宽度、最小弯曲半径、边坡坡度、弃土位置等。

管子采用传统的“开沟回填”法或用特制的开沟犁“犁入法”进行埋地铺设。管道的埋深应根据设计要求确定,管顶覆土深度一般不宜小于1.0 m,每千米检查10处,沟底标高允许偏差为0~100 mm,石方段管沟应加深200 mm,布管前应用细土回填。

5.2布管

柔性复合管布管放线时,采用将管线盘放在支架上或用吊车吊起将盘卷横放,并用牵引设备沿管沟释放。放线速度应平稳均匀,放线时设专人看护,防止管线脱落打褶。用机械设备牵引布管时,需匀速牵引,其牵引点应在管线金属接头后30 cm的位置,且拉力不得大于管材拉伸强度的50%。柔性复合管布管时的环境温度不应低于-10℃。

柔性复合管接头一端为外螺纹,另一端为螺母,两条管线对接时外螺纹和螺母需对正,以免螺纹错扣后损伤。在施工布管过程中,柔性复合管的自然弯曲半径应大于其最小弯曲半径,不得强硬弯曲柔性复合管,以免造成管体损伤。布管时应保证管体下方无碎石、硬土等坚硬物质存在,避免管体被硬物划伤受损。管道放置在管沟旁不堆放土方的一侧。

5.3连接

柔性复合管之间的连接形式有螺纹、扣压和法兰连接,现场采用扣压接头活螺纹连接。柔性复合管与钢管连接时,应采用钢制转换接头,接头材质宜采用不锈钢,接头按设计要求进行防腐补口处理。柔性复合管连接时,严禁使用明火进行加热。

为防止管道接口应力集中、受力松动,影响接口强度,柔性复合管宜采用沟下连接的方式,对于不大于DN50口径的柔性复合管也可采用沟上连接然后下沟的方式。

5.4敷设

柔性复合管连接后应以蛇形下沟,以消除热胀冷缩造成的形变,下沟时管道的弯曲半径应大于管子最小弯曲半径,同时不应打折、反弯。管道敷设时,需由一头(井场或站上)向另一头进行,不宜双向敷设。

管沟沟底应坚实稳定,下沟的柔性复合管应均匀敷设在沟底,其下部和沟底均匀连续接触,严禁悬空。砂砾土地带柔性复合管下沟后,管道周围应用细沙或细土覆盖作为保护层,保护层厚度不应小于200 mm。管沟内不能有硬物或尖锐物磕碰柔性复合管管体,施工时标记好每个接头。

5.5清扫

管道连接完毕后应进行空气清扫,清扫时的压力不得大于设计试验压力。

5.6试压

管道清扫完毕后进行试压。水压强度试验的压力为设计压力的1.5倍,试压时升压不宜过快。压力升至试验压力的50%时稳压10 min,压力升至试验压力的75%时再稳压10 min,经巡线检查无问题后,继续升压至试验压力,稳压10 min,无问题后再缓慢降至设计压力,稳压24 h,无渗漏、压力下降不大于试验压力的1%且不大于0.1 MPa为合格。管线设计压力小于等于0.6 MPa时,也可采用气压试验。

一般情况下,试压长度宜小于2 km,对缺水地区或特殊地段,可适当延长管道试压长度。试压时,环境温度不宜低于5℃,当环境温度低于5℃时,应确保防冻措施到位,试压后应及时放水清管。试压及保压过程中不允许对管道和接口进行修补,对泄漏位置应做出标记,泄压后方可进行维修。试压并验收合格后应进行管线清扫,排出管道中的积水,并按标准回填管沟。

5.7回填

管道试压合格后需尽快对管沟进行回填,以免出现石块掉落或管沟塌方等问题而造成柔性复合管管体损坏。回填前应清除管沟中的砖、石、木块等杂物,应检查管沟底部是否平整、管道下的回填土是否夯实、管道在沟底是否有悬空现象、管道埋深是否符合设计文件要求。

管沟应从一端开始至另一端结束,在左右对称的情况下回填。管沟回填后应恢复原地貌,防止造成环境破坏。

6结语

柔性复合管具有诸多优点,其耐腐蚀性、施工便利性、使用寿命等各方面均超过钢制管道,从工程技术、经济性、环保安全等角度考虑,柔性复合管在诸多领域较钢制管道有明显优势。随着柔性复合管制造设备更新迭代,产品结构、工艺设计逐渐规范,柔性复合管的产品质量得到保证,其应用领域将进一步扩大,具有广阔的发展前景。

参考文献:

[1]尹承禹,丁夷飞.柔性复合管在油田中的应用[J].云南化工,2020(11):15-19.

[2]国家能源局.石油天然气工业用非金属复合管第2部分:柔性复合高压输送管:SY/T 6662.2—2020[S].北京:石油工业出版社,2021.

[3]黄宝元,陶岳杰,冯济斌,等.增强热塑性塑料复合管道研究进展及其应用现状[J].新型建筑材料,2017(1):71-76.