竹智凌云——低成本轻量化可降解竹制无人机探索论文

2025-10-09 18:07:53 来源: 作者:xuling

摘要:近年来,我国低空经济发展势头迅猛,无人机作为低空经济的重要组成部分得到长足发展。目前市面上无人机机架常用的非金属材料主要包括塑料与碳纤维复合材料两大类,存在着生产能耗高、难降解等问题,与绿色航空理念不符。

摘要:近年来,我国低空经济发展势头迅猛,无人机作为低空经济的重要组成部分得到长足发展。目前市面上无人机机架常用的非金属材料主要包括塑料与碳纤维复合材料两大类,存在着生产能耗高、难降解等问题,与绿色航空理念不符;而无人机行业小规模应用的轻木等天然材料又存在强度不足和成本较高而无法满足航空使用需求的问题。针对此问题,通过复合模压工艺优化竹纤维方向性,结合多向力学实验与飞行仿真,成功开发出高比强度、低密度、低成本的竹纤维复合材料。在此基础上,通过“设计-仿真-迭代”的闭环流程完成一款竹制多旋翼无人机设计,在其非动力结构实现100%竹材替换,并实现了相较市场上同级别多旋翼无人机机架成本的大幅降低,完成无人机全生命周期节能减排。目前,该无人机已转化为产品并被下游合作单位多次试用。

关键词:无人机;低成本;可降解;轻量化;竹纤维复合材料

一、研制背景及意义

1.低空经济

低空经济指的是在低空空域围绕低空飞行开展的一系列经济活动,是新质生产力的重要组成部分。无人机、eVTOL等飞行器都是低空经济的重要组成,在近十年来得到了长足发展,涌现了诸如大疆、亿航等一批代表性企业。在2021年2月,中*中央、国*院发布的《国家综合立体交通网规划纲要》使得低空经济第一次被写入国家规划,在2023年与2024年政府工作会议相继出台了鼓励与发展低空经济系列政策与法规,2023年6月并于2024年1月开始实施的《无人驾驶航空器飞行管理暂行条例》[1]。低空经济已然成为当下的一个发展和投资热点。

2.绿色航空理念及“以竹代塑”倡议

当前无人机行业高度依赖碳纤维、ABS塑料等传统材料,其生产过程能耗高(碳纤维生产碳排放达19.85吨CO2/吨材料)、回收率低(塑料降解周期≥500年),严重制约绿色航空发展。据《绿色航空制造业发展纲要(2023-2035年)》,我国明确提出“加快绿色航空材料研发”,推动航空产业向低碳化转型。国家发改委《加快“以竹代塑”发展三年行动计划》强调“以竹代塑”对减少白色污染、实现碳中和的战略意义,为竹材料应用提供了顶层政策支持。

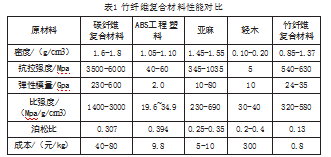

然而,现有天然材料如亚麻、轻木虽环保,却因比强度不足(<300 MPa/g/cm3)、成本高昂等问题,难以满足航空载荷需求。

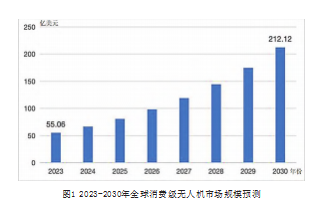

3.无人机市场

在市场层面,全球消费级无人机市场规模预计2030年超200亿美元,但高载重无人机(10-30kg级)价格普遍超万元/架甚至高达十万元/架,低成本高性能产品仍为蓝海。以竹材替代传统材料,既是响应国家“双碳”战略的必然选择,也是突破行业成本瓶颈、抢占市场先机的关键路径。

4.我国竹资源情况

中国是世界上竹资源最丰富的国家之一,为竹材行业的发展提供了坚实的基础。据统计,我国竹林面积达641.16万公顷,占全球的五分之一以上,年产竹材1.5亿吨,涉及20个省份[2],我校对口帮扶的广西壮族自治区融水县也是竹资源丰富的地区。

5.总结

面向低空经济这一热点与国家“双碳”和“以竹代塑”政策,团队以竹材为核心,通过材料革新与工艺突破,实现“低成本、轻量化、可降解”三位一体的技术跨越,响应了国家“绿色生产力”号召。竹飞机的研制不仅填补了国际竹材航空应用空白,更以可复制的技术路径推动低空经济从试点向规模化跃迁,成为新质生产力的典型代表。未来,随着竹材无人机在农业、物流、环保等场景的普及,预计5年内可减少碳排放超5万吨,为乡村振兴与“双碳”目标协同推进提供创新范式。

二、设计方案

1.总体设计目标

基于无人机行业低碳转型需求与国家“以竹代塑”战略,项目构建竹基复合材料航空应用体系,从对场地、飞手等要求较低、灵活性更高的多旋翼无人机入手开展竹制无人机研发工作。

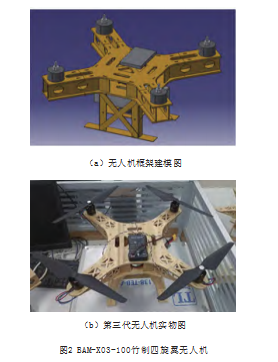

团队研发的轻量级BAMX03-100型竹制四旋翼无人机以竹复合材料为机架主体结构材料,打造可持续航空技术平台。核心指标包括三大部分:旋翼构型实现垂直起降与悬停;最大起飞重量3千克级,通过材料与结构优化实现载荷-续航平衡;构建模块化体系,验证机完成基础验证,并形成可扩展技术平台。设计聚焦环保特性,在保障结构强度基础上突破可持续材料应用边界,适配1.5-2千克载荷作业需求。

(1)无人机机身设计

如图2所示,四旋翼无人机的竹材料机身设计以优质毛竹为原料,采用镂空网格拓扑设计[3],通过ANSYS软件仿真优化应力分布,在保证强度的前提下将框架重量降至0.28kg,较同级别四旋翼无人机使用的碳纤维机架减重80%,并利用榫卯结构实现中心舱、旋翼臂与脚架的模块化快速组装,无需金属螺栓连接,进一步降低了结构重量。电池吊篮设计针对传统金属/塑料方案重量大(占整机15%-20%)、散热差的痛点,创新采用竹纤维复合材料替代塑料,较金属/塑料方案减重40%,内部嵌有硅胶缓冲层,通过魔术贴和卡扣实现3秒电池拆装,适配3S-6S锂电池。

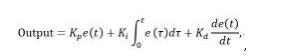

(2)无人机控制基础

基于Pixhawk 2.4.8的四旋翼无人机控制原理通过多层级闭环策略实现飞行稳定性与精准控制。系统以开源飞控硬件为核心,集成惯性测量单元(IMU)、GPS、磁力计及气压计等多源传感器数据,通过扩展卡尔曼滤波(EKF)进行数据融合,消除嗓声并补偿传感器漂移,输出高精度姿态、位置及速度信息。姿态控制采用PID算法[4],通过比例项快速响应姿态偏差,积分项消除稳态误差,微分项抑制振荡,其数学表达为:

其中e(t)为期望与实际姿态偏差。位置控制层结合GPS定位数据,通过外环PID调节水平位移与高度,实现三维轨迹跟踪。

3.材料与工艺

团队通过竹纤维复合模压工艺获取竹复合材料,将竹材刨为0.1-0.5mm纤维束层,按0°、45°、90°层叠排列后树脂浸渍压制成型,压制形成高比强度复合材料。经交叉对比试验验证,其抗拉强度最高可达630MPa,比强度提升至580MPa/g/cm3,孔隙率低于5%,力学性能显著优于传统竹材。相较于碳纤维与ABS塑料,竹纤维复合材料成本降低90%,兼具碳纤维30%-40%的实用性能,同时规避碳纤维材料在无人机机架使用中的性能过剩与易损缺陷[5]。在工艺研发中,通过多角度载荷仿真与实物验证,决定采用5mm厚板作为机身主承力部件,2mm薄板用于次承力部件,实现强度与轻量化协同优化。

4.技术路线

设计方案以“材料改性-力学实验-仿真优化-样机制造-飞行验证-优化迭代”为闭环路径推进。团队通过多向纤维定向模压工艺,将竹纤维浸渍树脂后热压成三合板基材。基于433组力学实验数据,利用仿真工具优化机身拓扑结构与外形,通过“设计-分析-再设计”的流程对无人机进行迭代优化。样机经飞行验证,在山区植保、物流运输等场景中实现25分钟续航,单机成本仅800元;模块化组装缩短至3分钟。全流程支撑每吨竹材减排1.2吨,形成“低成本-高性能-零污染”技术闭环。

三、实验设计与性能分析

1.力学分析

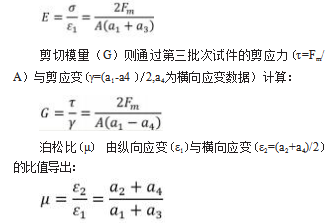

基于竹材料拉伸测实测数据,对竹纤维复合材料的弹性模量、剪切模量及泊松比进行理论计算[6]。通过拉伸试验获取载荷-位移曲线,弹性模量(E)由弹性形变阶段的应力(σ=Fm/A,Fm为最大拉力,A为横截面积)与应变(ε1=(a1+a3)/2,a1、a3为纵向应变通道数据)的比值确定,即:

通过实验得出的竹纤维复合材料与其他常见结构材料性能对比如表1所示:

2.结构仿真优化

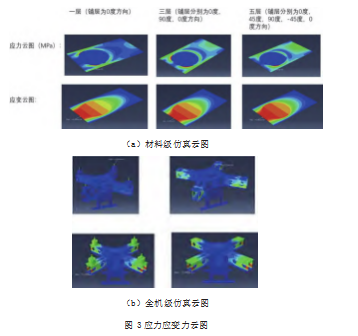

针对竹材的强各向异性特性,采用多铺层方案优化设计:单层(0°纤维方向)、三层(0°/90°/0°)及五层(0°/45°/90°/45°/0°)铺层结构分别进行仿真,如图3(a)所示。结果表明,五层铺层方案在复杂载荷(如1.5 kg挂载、5G过载)下应力分布最均匀,最大应力值较单层方案降低42%(从520 MPa降至300 MPa),且应变云图显示变形量控制在1.2 mm以内,满足要求。

而在竹制无人机的结构设计中,有限元分析是验证设计性能与可靠性的核心方法[7]。通过建立高精度几何模型并赋予竹纤维复合材料各向异性力学参数(弹性模量24-35 GPa,剪切模量3.2-4.1GPa,泊松比0.13),对机翼与机身进行复杂载荷下的应力分布仿真,如图3(b)所示。

3.气动仿真优化

通过计算流体动力学(CFD)仿真与实验验证相结合的方法,系统性提升旋翼气动效率与整机飞行稳定性。基于竹纤维复合材料的轻量化特性(密度0.85-1.37 g/cm3),采用NACA 8-H-12翼型优化旋翼桨叶截面,通过调整桨叶扭转角(从15°增至22°)与弦长分布(根部至尖部线性减小30%),实现升力系数(CL)提升25%(0.8→1.0),同时降低诱导阻力(CD减少18%)。通过ANSYS模态分析评估其振动频率与稳定性。仿真显示,竹纤维机身框架一阶固有频率为128Hz,远高于旋翼工作频率范围(20-50Hz),有效避免共振风险;二阶模态振型表现为机身扭转,最大位移量0.8mm,表明结构刚度足以承受高速飞行中的气动扰动。

四、创新点及应用

1.高比强度竹纤维复合模压技术

项目首创多向纤维定向模压工艺,通过0°、45°、90°层叠浸渍环保树脂,压制成型制备出航空级竹纤维三合板。其抗拉强度最高达630MPa,比强度提升至580MPa/g/cm3(较传统竹材提高3倍),密度仅0.85-1.37g/cm3,成本降低90%。该技术突破竹材各向异性限制,实现无人机非动力结构100%竹材替换,填补航空领域应用空白。

2.航空标准竹材力学数据库

通过433组系统性力学实验(涵盖拉伸、压缩、剪切等载荷模式)与13类典型飞行工况仿真(包括极端气象条件与机动动作模拟),团队正在构建国内首个竹基复合材料航空数据库。该数据库完整收录弹性模量(24-35GPa)、剪切模量(3.2-4.1GPa)等关键力学参数及其环境响应规律,同步集成材料失效阈值、疲劳损伤演化模型等工程化数据。

3.全生命周期绿色闭环

竹材生产阶段碳排放强度仅为碳纤维的8%-10%,且加工过程无硫化物、氮氧化物排放,VOC释放量较ABS塑料减少85%-92%,符合欧盟环保标准。竹材生长周期仅3~5年,单位面积年固碳量达5.09吨/公顷,是杉木的1.46倍[8],形成可持续碳汇,进一步强化其全生命周期的环境效益。同时,废弃竹材自然降解周期为12-24个月,仅为ABS塑料的0.4%,生产残料回收率≥95%,通过热压再生技术转化为建筑板材,再生成本降低60%,全产业链碳排放强度较传统材料削减72%-85%。竹材的“降解-再生”双路径不仅降低环境负荷,还为电子垃圾治理提供系统化解决方案。

4.助力航空科普与教育

团队设计的竹制无人机除去能完成物流运输等常规无人机任务,因其模块化设计与简便的拼装流程使其同样可以作为一款航空领域的教学用具使用,可以在航空科普中帮助青少年掌握无人机架构,也可以在高等院校航空专业的实践实训课程中作为学生“做中学”的教具。目前,产品已被西北工业大学民航学院选为“低空技术与工程”专业的“做中学”课程拟使用教具。

参考文献:

[1]李晓华.政府引导、产业生态构建与低空经济发展[J].改革,2025,(2):21-35.

[2]唐永裕.竹材利用现状及开发方向探讨[J].竹子研究汇刊,2001,(03):36-43.

[3]赵长峰.多旋翼无人机机架结构拓扑优化及极限工况校核[D].吉林大学,2020.

[4]李俊,李运堂.四旋翼飞行器的动力学建模及PID控制[J].辽宁工程技术大学学报(自然科学版),2012,31(01):114-117.

[5]刘峰,高鸿渐,喻辉,等.基于有限元的四旋翼无人机碳纤维结构优化设计与固有模态分析[J].玻璃钢/复合材料,2017,(04):17-23.

[6]张秀华,鄂婧,李玉顺,等.重组竹抗压和抗弯力学性能试验研究[J].工业建筑,2016,46(01):7-12.

[7]刘峰,喻辉,高鸿渐,等.重载四旋翼无人机结构优化设计与强度计算[J].航空工程进展,2018,9(01):99-106.

[8]张春生,陈建华,朱凡.毛竹生长发育规律的调查分析[J].经济林研究,2007,(04):74-76+89.