基于 ANSYS 的油菜分段收获适收期茎秆剪切力学特性分析论文

2024-05-16 11:32:00 来源: 作者:zhoudanni

摘要:油菜是我国区域分布最广、种植面积最大的油料 作物,是保证我国粮油安全的重要作物之一 [1-3]。油 菜机械化收获主要分为联合收获和分段收获两种[4.5], 其中联合收获是采用一次性作业完成油菜的切割、输 送、脱粒和清选等工序,而分段收获主要是通过割晒 机将油菜切割、放铺,经过晾晒后熟后,再由捡拾机 对其进行捡拾、脱粒和清选等工序作业。由于油菜属 于无花序植株,具有成熟期不一致的生物特性,导致 联合收获过程中损失严重,而分段收获充分利用了油 菜后熟的生物特性,具有损失率低、适收期长的优点 [6-8] 。

摘要:针对油菜分段收获适收期茎秆因含水率高、抗剪强度大,造成割晒作业过程中切割困难的问题,开展油菜茎秆剪切力学 特性研究。采用电子万能试验机配合YYD- 1 型茎秆强度测定仪对油菜分段收获适收期茎秆剪切力学特性进行试验测定,并运 用ANSYS有限元仿真软件对油菜茎秆剪切力学特性进行分析对比。试验结果表明,直径为 12- 18mm的油菜茎秆最大剪切力范 围为234.77-368.31N, 剪切模量范围为0.095-0. 136GPa;最大剪切力与剪切模量试验测试值和模型仿真值的相对误差范围小 于 10%,说明采用有限元仿真方法研究油菜茎秆剪切力学特性具有可行性。研究结果为油菜分段收获适收期茎秆有限元仿真分 析提供了参数参考。

关键词:油菜茎秆,分段收获,力学特性,ANSYS

1. 引 言

油菜是我国区域分布最广、种植面积最大的油料 作物,是保证我国粮油安全的重要作物之一 [1-3]。油 菜机械化收获主要分为联合收获和分段收获两种[4.5], 其中联合收获是采用一次性作业完成油菜的切割、输 送、脱粒和清选等工序,而分段收获主要是通过割晒 机将油菜切割、放铺,经过晾晒后熟后,再由捡拾机 对其进行捡拾、脱粒和清选等工序作业。由于油菜属 于无花序植株,具有成熟期不一致的生物特性,导致 联合收获过程中损失严重,而分段收获充分利用了油 菜后熟的生物特性,具有损失率低、适收期长的优点 [6-8] 。近年来,随着国家对作物收获过程损失的进一 步重视,油菜分段收获的优势逐渐凸显 [9.10]。油菜分 段收获作业时,由于茎秆含水量较高,茎秆力学特性 相对于联合收获时差异性较大。

目前,国内外学者针对作物茎秆的力学特性进行 了大量研究。胡双燕等以辣椒为研究对象,测定了辣 椒穴盘苗茎秆在外力作用下的力学特性参数与形变规 律,为辣椒穴盘苗移栽机夹茎式取苗机构的设计提供理论依据 [11] ;肖威等以甘蔗为研究对象,研究了切 割装置工作过程中切割力及切割功率的变化情况,得 出切割装置最小功率的作业条件 [12] ;刘磊等以蓖麻 为研究对象,开展了蓖麻果、柄、茎之间连接点力学 特性研究,得出了蓖麻果采摘过程最佳采摘点为果 - 柄接点 [13] 。在油菜茎秆力学特性研究方面,万星宇 等对盛花期饲用油菜茎秆切碎过程进行了离散元仿真 试验,确定了切碎装置最佳工作参数 [14] ;廖宜涛, 谢伟等测定了果荚初期饲用油菜、菜用油菜薹期茎秆 本征参数及力学特性,并基于 EDEM 对油菜茎秆离 散元接触模型参数进行了标定 [15.16] ;魏俊逸等为降低 油菜联合收获过程的破碎率,通过对油菜径向全压缩 和局部压缩试验,测得油菜茎秆径向弹性系数,并建 立了油菜压缩过程的受力计算理论模型 [17] 。综合国 内外对作物茎秆力学特性的研究现状,目前针对油菜 分段收获适收期茎秆力学特性的研究鲜有报道。

为此,通过对油菜分段收获适收期茎秆开展剪切 力学特性试验研究,分析油菜茎秆在剪切力作用下的 力学参数,并结合 ANSYS 仿真软件对油菜茎秆剪切力学特性进行模拟仿真对比,为油菜分段收获切割装 置的设计提供理论依据。

2. 试验设备与材料

2.1 试验设备

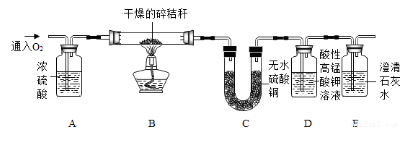

力学测试设备采用 SANS-CMT6104 型微机控制 电子万能试验机,配合 YYD-1 型茎秆强度测定仪, 如图 1 所示。YYD-1 型茎秆强度测定仪测试力量程 为 500N。辅助测量工具包括力辰 DHS 型电子卤素水 分测定仪( 采用高效卤素灯加热, 称量精度 ±0.001g,水分可读性为 0.01%)、游标卡尺(量程 为 500mm, 精度为 0.01mm)、FA1004 型电子天平(精 度为 0.001g)、量筒以及自制剪切刀片。

2.2 试验材料

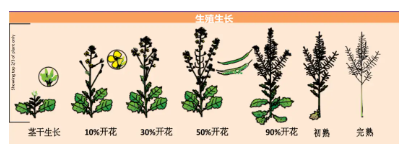

2022 年 10 月 13 日,在湖南农业大学油菜基地 机械化条播“沣油 737”甘蓝型优质双低油菜,播种 量 22.5kg/hm2 ,同步施复合肥 425kg/hm2 ;平均生长 密度 45 万株 /hm2 。油菜分段收获适收期一般表现为 70% ~ 80% 角果颜色呈黄绿色至淡黄色,选取适收 期油菜茎秆进行测定。油菜单株植株形态如图 2 所示, 油菜主茎秆近似圆柱形,底部粗壮、顶部纤细,根据油菜分段收获作业要求, 割茬高度一般为 100~300mm, 测量油菜主茎秆离地 100~300mm 处直径,统计分析得分段收获适收期油菜主茎秆被切割位 置直径分布范围为 12~18mm。

随机选取油菜植株 10 株,去除角果层和根部, 保留油菜切割段茎秆作为研究对象。利用力辰 DHS 型电子卤素水分测定仪测得油菜切割段茎秆平均含水 量为 66.03%。采用填充法,使用小麦粉填充茎秆与量筒间隙获得体积,利用 FA1004 型电子天平测定质 量,计算得到切割段茎秆密度为 659.73kg/m3.

3. 试验方法

油菜割晒机多采用往复式割刀,在田间作业实际 收获过程中,油菜茎秆切割段底部固定于土壤、上部 由扶禾器固定,之后由割刀切断茎秆。因此剪切试验 采用收割机割刀制成剪切刀片,试验过程中采用下夹 具固定油菜茎秆两端,如图 3 所示。

油菜茎秆试样采样时取切割段茎秆,避开油菜茎 秆分支关节部位,对所需部位的油菜茎秆进行环切。 由于油菜茎秆切割位置直径分布范围为 12~18mm, 因此截取直径为 13mm、15mm、17mm, 长度为 80mm 的茎秆作为试验样本,并装入密封袋待用。试 验时,将样本放入下夹具圆筒中心位置,设定剪切刀 片以 200mm/min 的速度匀速向下运动,直至剪切动作完成。

试验通过剪切刀具对油菜茎秆进行剪切,从而得 到茎秆剪切断裂过程的力学特性,并以油菜茎秆直径 作为单一变量进行单因素试验,每组试验重复 12 次, 试验结果去除最大值与最小值取平均值。试验过程中, 电子万能试验机带动茎秆强度测定仪匀速运动,当剪 切刀具接触到试验样本时,计算机开始记录位移 - 剪切力数据。

4. 结果与分析

4.1 油菜茎秆剪切特性试验

通过万能试验机对样品进行剪切试验,记录茎秆 剪切力,由式(1)算出油菜剪切强度 τ:

式中 F—为最大剪切力;D—为油菜茎秆直 径; τ—为油菜剪切强度。

油菜茎秆剪切特性试验结果如表 1 所示。实验结 果表明,直径分别为 13mm、15mm、17mm 的油菜茎 秆最大剪切力范围为 188.6~386.2N,剪切强度范围为 1.382~1.799MPa, 剪切模量范围为 0.173~0.299GPa。 随着直径的增加,油菜茎秆断裂所需的剪切力逐渐增 大,剪切强度与剪切模量逐渐减小。

4.2 油菜茎秆有限元模型的建立

有限元仿真选用ANSYS 软件中Ls-Dyna求解器, 剪切刀片与油菜茎秆三维模型通过 SolidWorks 软件建 立,并以 .step 格式导入求解器中。为方便讨论,在 材料库中选取剪切刀片材料为 65 号锰钢;由于油菜 茎秆近似圆柱体,采用实心柱状圆柱体来模拟油菜茎 秆,且设定为各向同性弹性材料,不考虑温度和茎秆 含水率对其力学特性的影响,并通过前期测验及查阅 文献,对油菜茎秆材料参数进行设定,仿真参数如表 2 所示。

在仿真试验过程中,通过 SolidWorks 软件设置茎秆直径参数,通过 ANSYS 对仿真试验下夹具进行固 定,并设置剪切刀片运动速度为 200mm/min,仿真模 型如图 4 所示。

模型网格的划分精度会直接影响仿真分析结果的 准确性,且网格的疏密程度决定仿真求解的时长。为 平衡仿真分析结果的准确性与计算机计算能力,对油 菜茎秆网格进行加密处理,其余部分采用自动网格划分方法。

4.3 油菜茎秆有限元切割力学分析

求解后,通过 ANSYS 数据处理模块对剪切仿真 实验各时间点茎秆的相应参数进行分析,不同直径茎 秆剪切过程中应力应变云图如图 5 所示。随着切割时 间的增加,剪切刀片逐渐切入油菜茎秆,在剪切力的 作用下,油菜茎秆沿作用力方向产生弯曲变形,在弯 曲形变的一定范围内,弯曲形变随着剪切力的增加而 增加,当茎秆被切断时,剪切力迅速变小,同时茎秆 因变形而积累的能量将促使茎秆恢复到原来位置。

由应力应变等效云图可知,剪切力学特性试验 过程中,最大受力位置在剪切刀片与茎秆接触的截面 上,且应力加载区域向周围逐渐减弱;同时随着茎秆 直径的增加,油菜茎秆被切断所需剪切应力逐渐上升。

在加载速度为 200mm/min 时,不同直径茎秆的应力变化范围为 0.005~0.885MPa、 0.018~0.689MPa、0.013~ 0.812MPa; 可求得最大峰值剪切力分别为 234.77N、243.56N、 368.31N;剪切模量分别为 0.136GPa、0.091GPa、 0.096GPa。

4.4 试验结果与有限元分析对比

为验证仿真模型参数的有效性和适应性, 将模型仿真值与试验测试值进行对比,对比结 果如表 3 所示。

由表 3 可知,不同直径油菜茎秆最大剪切 力与剪切模量在仿真与试验条件下的相对误差 范围小于 10%,说明试验测得的相关油菜茎秆 剪切力学特性参数可用于有限元法仿真中。

5. 结论

5.1 测量了油菜分段收获适收期切割段茎秆 本征参数,割晒作业过程中油菜茎秆被切割位 置 直 径 约 为 12~18mm, 切 割 段 茎 秆 密 度 为 659.73kg/m3 ,平均含水率为 66.03%。

5.2 以油菜茎秆直径为变量,对油菜分段收 获适收期切割段茎秆剪切力学特性进行了试验。 试验结果表明,直径为 12~ 18mm 的油菜茎秆对 应最大剪切力范围为188.6~386.2N,剪切强度范 围为0 .692~ 0 .899MPa,剪切模量范围为0 .086~0 . 149GPa。

5.3 采用 SolidWorks 软件建立三维模型,基于 ANSYS 有限元仿真软件,选用 LS-DYNA 求解器 建立了剪切刀片与茎秆的仿真模型,模拟了茎秆剪切 断裂的过程。对比分析了油菜茎秆最大剪切力和剪切 模量试验测试值与模型仿真值,结果表明,试验测试 值与模型仿真值误差范围在 10% 以内,说明采用有 限元仿真方法研究油菜茎秆剪切力学特性具有可行 性,该研究为油菜分段收获适收期茎秆有限元仿真分 析参数设置提供了参考。

参考文献

[1] 王汉中 . 以新需求为导向的油菜产业发展战略 [J]. 中国油料作物 学报,2018.40(5):613-317.

[2] 万星宇, 廖庆喜 , 廖宜涛 , 等. 油菜全产业链机械化智能化关键技术 装备研究现状及发展趋势 [J]. 华中农业大学学报 , 2021.40(2):24-44.

[3] 张青松 , 张恺 , 廖庆喜 , 等 . 油菜无人机飞播装置设计与试验 [J]. 农业工程学报 , 2020.36(14):138-147.

[4] 罗海峰 , 汤楚宙 , 官春云 , 等 . 油菜机械化收获研究进展 [J]. 农机 化研究 , 2015.37(01):1-8.

[5] 吴崇友,肖圣元,金梅 . 油菜联合收获与分段收获效果比较 [J]. 农业工程学报 , 2014(17):10-16.

[6] 陈红琳,陈尚洪,沈学善 , 等 . 不同收获方式对油菜子粒损失、含油量及种植效益的影响 [J]. 作物杂志 , 2015(05):74-79.

[7] 金梅 , 陈旭 , 江涛 , 等 . 油菜收获时间及方法对籽粒性能的影响 [J]. 中国农机化学报 , 2020.41(11):7-11. 151.

[8] 刘德军 , 赵秀荣 , 高连兴 , 等 . 不同收获方式含水率对油菜收获物 流损失的影响 [J]. 农业工程学报 , 2011.27(10):339-342.

[9] 江涛,关卓怀,梁苏宁 , 等 . 齿带式油菜捡拾器仿形减振装置设 计与试验 [J]. 农业机械学报 , 2020.51(11):148-157.

[10] 吴崇友,王积军,廖庆喜 , 等 . 油菜生产现状与问题分析 [J]. 中 国农机化学报 , 2017.38(1):124-131.

[11] 胡双燕,胡敏娟,张文毅等 . 辣椒穴盘苗取苗栽植过程动力学分 析与试验 [J]. 中国农机化学报 ,2023.44(07):40-47+54.

[12] 肖威,陆静平,邓朝阳等 . 基于 ANSYS/Ls-Dyna 的甘蔗收获机 切割系统功耗模型研究 [J]. 中国农机化学报 ,2022.43(09):116-121.

[13] 刘磊,石磊,孔凡婷等 . 蓖麻植株力学特性试验研究 [J]. 中国农 机化学报 ,2023.44(02):14-19.

[14] 万星宇,廖庆喜,蒋亚军等 . 饲用油菜机械化收获切碎过程离散 元仿真与试验 [J]. 吉林大学学报 ( 工学版 ),2022.52(11):2735-2745.

[15] 廖宜涛,王在腾,廖庆喜等 . 果荚初期饲料油菜茎秆离散元接触 模型参数标定 [J]. 农业机械学报 ,2020.51(S1):236-243.

[16] 谢伟,彭磊,蒋蘋等 . 收获期油菜薹茎秆双层粘结离散元模型建 立与优化 [J]. 农业机械学报 ,2023.54(05):112-120.

[17] 魏俊逸,宗望远,詹广超 . 油菜茎秆径向压缩特性试验研究 [J]. 江西农业大学学报 ,2021.43(01):198-205.