小型微耕机的结构设计与静力学分析论文

2025-09-22 16:50:44 来源: 作者:xuling

摘要:随着我国农业经济发展与农业结构的持续优化,微耕机凭借体积小、功耗低、灵活性强且能适应多种作业环境等优势,成为农村应用最为广泛的耕整地机械。

摘要:随着我国农业经济发展与农业结构的持续优化,微耕机凭借体积小、功耗低、灵活性强且能适应多种作业环境等优势,成为农村应用最为广泛的耕整地机械。为深入探究,本文基于收集整理的微耕机在不同土质下的工作数据,通过理论探讨,详细分析了一种小型微耕机的主要结构、工作原理,以及技术参数的选取。重点介绍了小型微耕机的设计流程与设计方法。此外,利用simulation软件对旋耕刀开展静力学分析,以验证结构设计的合理性,旨在为小型微耕机的优化与推广提供有力支撑。本研究围绕农业生产的实际需求,通过技术创新和功能优化,为小规模农田、果园、大棚等场景提供高效、灵活、经济且安全的耕作解决方案。

关键词:小型微耕机;结构设计;旋耕刀;静力学分析

前言

随着我国农业机械化进程的加速和丘陵山区农业发展的特殊需求,传统微耕机以其轻便、耐用、灵活、多功能以及较低的价格得到了农民的普遍认可[1],已成为南方小地块耕作的核心装备。据行业标准《微型耕耘机技术条件》界定,这类功率不大于7.5kW、整机质量低于150kg的农机具,不仅承担着旋耕、除草等基础作业,还可通过配套装置实现开沟、培土、植保等10余种田间管理功能。然而,市场调研显示,传统微耕机普遍存在操控性能薄弱与方向稳定性差两大瓶颈:制动系统与助力转向功能的欠缺,导致青壮年操作者仍面临高负荷体力消耗;耕作时刀辊振动通过手柄传递至人体,长期作业易引发白指病等职业健康问题。为此,通过对微耕机关键工作部件的参数设计展开系统性分析,对微耕机关键部件的参数设计予以匹配效应探讨,并针对问题设计出蜗杆齿轮配合传动、后轮装置,对提升整机作业效能与操作舒适性具有显著工程指导价值。

1小型微耕机的总体设计

1.1整机的主要结构与工作原理

微耕机主要由机架、工作部件、传动系统、动力系统、后轮扶正装置等部分组成,如图1所示[2]。根据《微型耕耘机技术条件》,主机功率需≤7.5kW,整机重量≤150kg。我国现有的微耕机多采用1.2~7.5 kW柴油机或汽油机作为配套动力,工作部件一般为L形刀片、直刀、弯刀,将刀片以螺栓紧固的方式固结成刀辊,传动方式主要分为皮带型传动和直连式齿轮传动。

微耕机作业时,发动机动力输出轴通过变速器驱动蜗杆旋转,通过蜗杆与齿轮配合将动力传递给刀辊,带动刀片以自上而下的运动轨迹切入土壤。随着机组持续前行,旋转刀片对未耕地形成连续性切削,切削产生的土块在离心力作用下被向后抛射,与挡泥板发生撞击后进一步碎裂,最终均匀散落于地表,从而实现土壤破碎与疏松的耕作目标。

1.2参数的选择与计算

1.2.1动力部分

动力部分为整机的核心所在,发动机的功率决定微耕机在工作中的速度、耕深等。采用莱动LD24卧式单缸柴油机,常规旋耕刀作业需求(200~500r/min),通过发动机动力需求计算转速和扭矩。

发动机转速:n发动机=1450 r/min;

发动机扭矩:

T发动机=马力×7095÷转速=26.42N·m

通过下表可知莱动LD24卧式单缸柴油机的输出最大扭矩15.6N·m时,其速度为2600r/min

1.2.2工作部件

(1)微耕机扶手结构

扶手结构主要由左扶手把手、右扶手把手、离合器把手、扶手管、固定板、油门控制开关、连接横杆7部分组成。采用传统手推式扶手设计,高度可适配1.5~1.8m不同身高操作者,避免弯腰或抬臂导致肩颈劳损。手柄手柄内置高弹性橡胶层,吸收刀轴传递的20%~30%高频振动(50~200Hz)。

(2)后轮装置

后轮装置参考万向轮结构,配备可360°旋转的转向轴承与强化钢制支架,通过铰接式连杆与机身底盘柔性连接。轮体由高抓地力橡胶胎面(胎宽300mm)与尼龙轮毂构成,接地压力均匀分布,有效防止松软土壤下陷。转向时,操作者轻推扶手即可联动后轮同步偏转,减少横向推力达60%,破解传统微耕机“硬拽转向”难题;直行作业中,轮轴自锁机构自动启用,确保机身纵向稳定性,避免因刀辊反作用力导致的侧滑或倾覆。

(3)微耕机传动装置

齿轮传动微耕机通过法兰盘刚性连接,湿式离合器传递动力,变速箱内多轴齿轮组实现快、慢、倒挡切换,具有动力传递高效、耐冲击、寿命长等优势,适合硬地、浅水田等重负荷场景,但结构复杂、成本较高。皮带传动则通过皮带张紧控制离合,链条辅助传递动力,具备轻量化、减震缓冲、成本低特点,适配丘陵、山区轻质土壤,但皮带易老化断裂,硬地作业易打滑。

涡轮蜗杆传动的协同优势在于通过其单级高减速比(可达20:1以上)弥补传统传动系统的不足。其大传动比特性可适配齿轮传动结构,在保持动力稳定输出的同时实现降速增扭,显著提升硬质土壤深耕能力;蜗杆导程角<6°时触发的逆向自锁功能,有效防止坡地作业时的滑移风险。针对不同作业场景,建议采用组合传动策略:硬质土壤或坡地深翻优先选用“齿轮+涡轮蜗杆”组合,发挥高扭矩与自锁优势;沙壤土及丘陵小地块则适配“皮带+链条”方案,以经济性和轻便性为核心,降低耕作成本。该分级传动体系通过模块化设计,实现了微耕机在动力效能、地形适应与成本控制间的精准平衡。

1.2.3刀片的选择及刀片的设计

微耕机的刀片主要有L形刀、直刀、凿形刀、弯形刀等。L形刀片呈直角弯曲,刃口锋利,主要用于黏土、壤土,适合初次翻耕或深耕;直刀刀片平直,刃部呈直线或轻微弧度,主要用沙质土或已翻耕过的土壤;凿形刀刀片细长尖锐,类似凿子主要用于板结黏土、干旱土地,深度可达20~30cm;弯形刀刀片呈弧形弯曲,刃口平滑主要用于已翻耕土壤的二次作业,将土块破碎成细颗粒。

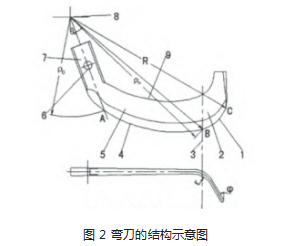

以弯形刀为例(如图2所示),主要设计刀刃[3]:侧切刃、正切刃,刀刃的侧切刃一般为阿基米德螺旋线方程,其方程为:

θmax-侧切刃最大极颈对应的极角;

φn-正切刃;

β-弯折角。

2静力学分析

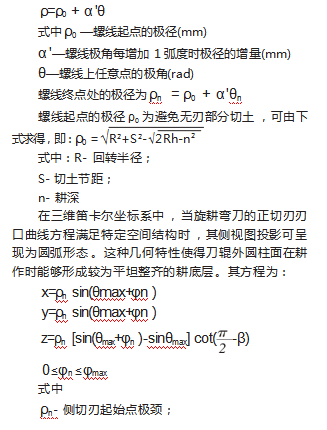

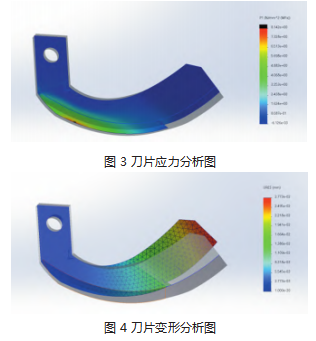

利用Solidworks simulation进行旋耕刀的有限元分析。首先材料依据农业机械手册,选择65Mn钢,其屈服强度为430MPa。由于考虑情况复杂,对强度产生影响,同时65Mn钢为塑性材料,故安全系数选取n=1.5。通过对阻力合力的分析与实践经验相结合,为观察刀片整体变形和应力分布情况,在旋耕弯刀刀安装孔位置施加固定约束,固定其在X,Y,Z方向上的移动和转动[4]。并分别在刀片刀刃处施加F=500N的外部载荷。最后添加求解内容旋耕弯刀的总位移、等效应力。

分析结果表明,刀具刀刃处区域虽呈现最大应力集中现象,但其峰值应力始终低于85MPa,该数值显著低于碳素钢刀片材料的许用应力极限。结合图4左部变形分布云图可见,结构最大变形量控制在0.277mm范围内,充分验证了刀片具备安全可靠的工作性能。

3结语

传统机械设计师多以功能为主,认为实现了功能,产品即可成为一件合格的产品,认为用户应当去学习、适应当前高技术创造出来的机器而非令机器遵循人的需求发展[5]。本文通过对微耕机的研究,系统地介绍了微耕机设计的方法和步骤,对主要工作部件进行了受力分析。同时,对关键部件旋耕刀进行了静力学分析,达到了预期要求。解决了传统微耕机操控性能薄弱与方向稳定性差问题。同时为微耕机旋耕部件设计提供了思路和方法[6]。

参考文献:

[1]陈刚,陈宝.一种新型液压微耕机的结构设计[J].西南师范大学学报(自然科学版),2017,42(04):108-112.

[2]蒋欢.小型多功能微耕机发展研究[J].农业科技与装备,2016,(02):54-55.

[3]张柯柯,卢剑锋,张富贵.微耕机的结构设计与动力学分析[J].农机化研究,2012,34(04):58-61+68.

[4]卢剑锋,张柯柯,张富贵.坡地用微耕机犁具的改进[J].贵州农机化,2012,(04):9-12.

[5]孙慧春,康松.基于可用性理论的微耕机模块化设计研究[J].设计,2013,(11):45-46.

[6]孙勇,朱留宪,巩杉,等.微耕机旋耕刀辊的设计与仿真分析[J].机械研究与应用,2022,35(03):34-36+42.