玉米智能株间除草机设计与试验论文

2025-02-11 10:34:00 来源: 作者:dingchenxi

摘要:根据北方小垄种植玉米苗期株间除草作业要求,设计了玉米智能株间除草机。阐述了除草机的整体结构与工作原理,对摆动式除草装置和除草刀等除草机关键部件进行参数设计。

摘要:根据北方小垄种植玉米苗期株间除草作业要求,设计了玉米智能株间除草机。阐述了除草机的整体结构与工作原理,对摆动式除草装置和除草刀等除草机关键部件进行参数设计。基于ADAMS软件模拟株间除草机避苗运动过程,得到不同运动参数下除草机的避苗作业轨迹和除草刀刀尖点加速度变化规律。对除草刀进行有限元静力学分析,得到其转动中心孔为应力集中的薄弱环节,采用增加刀座和刀齿厚度的形式改进了除草刀设计。以除草机前进速度为试验因素,株间除草率和伤苗率为试验指标,进行室内土槽除草试验,结果表明随着前进速度增加,除草率呈增加趋势,而伤苗率呈下降趋势,除草机平均除草率均在80%以上,伤苗率均小于10%,整体满足玉米苗期株间除草作业要求。

关键词:机械除草;玉米苗;株间;苗株识别;土槽试验

1.引言

我国的玉米种植面积和产量均居世界前列,农田杂草是影响玉米产量的主要原因之一[1,2]。传统的除草方法效率过低,而过度地使用除草剂会污染环境、危害人们的健康[3],因此机械除草以其高效且环保而愈加受到重视。按照杂草作物区域内生长的位置可将其分为行间杂草和株间杂草,株间杂草更接近作物,其除草作业难度更大,机械设计要求较高。国外对株间除草装置的研究起步较早且较为深入,其研究的很多机型都已经推广使用[4,5]。国内的研究起步较晚,也取得了一些研究成果。陈子文等人设计了一种行星刷式株间除草装置[6];胡炼等设计了一种基于余摆运动的爪齿式除草装置[7];贾洪雷等设计了中耕期玉米苗避苗除草装置[8],权龙哲等分别设计了基于玉米根系保护的株间除草机器人和立式旋转玉米株间智能除草机[9,10]。上述株间除草装置在结构设计上多采用旋转避苗的思路,其控制算法较为复杂。

根据玉米株间机械除草作业要求,研究设计了一种玉米株间智能除草机,该机配备了摆动式株间除草装置[11],具有控制简单、除草效率高、伤苗率低等优点。

2.整机结构与工作原理

玉米智能株间除草机整体结构如图1所示,主要由机架、行走地轮、伺服电机、摆动式株间除草装置、霍尔接近开关、仿形机构等组成。作业时,将玉米智能株间除草机与拖拉机三点挂接,两除草刀埋于土下且对称分布在玉米苗带两侧。整机随拖拉机前行进行株间除草业,当除草刀接近玉米苗时,位于小地轮上的霍尔接近开关可检测玉米苗位置并发出脉冲信号,单片机处理信号将指令发给电机控制器使电机通电旋转,带动摆动式除草装置的除草刀做后摆运动躲避玉米苗;当机器越过玉米苗后,回位拉簧将两除草刀拉回原位,继续进行苗间除草作业,周而复始。

3.关键部件设计

3.1摆动式株间除草装置设计

摆动式株间除草装置如图2所示,其主要由主轴、传动齿轮、凸轮摆杆机构、回位拉簧、刀轴、除草刀、机架等部件组成。其中刀轴上开多个定位孔以方便调节除草装置的作业高度和除草刀的入土深度,以适应不同时期玉米的除草作业要求,除草刀通过沉头螺栓与刀轴固连。避苗作业时,电动机驱动除草装置顶部的主轴旋转,动力经由一对咬合齿轮分配至下方的两个凸轮,再通过凸轮摆杆机构带动两把除草刀分别向后摆动以避开幼苗[12]。

3.2除草刀设计

除草刀的结构设计对于除草装置的作业效果影响较大,结构设计上既要保证苗间覆盖率,还要降低能耗。根据《农业机械设计手册》,设计除草刀长度为110mm,厚度为8mm,采用阿基米德螺线设计除草刀切刃曲线,材质采用45钢并经过表面热处理,以达到耐磨要求。

4.玉米株间智能除草机仿真分析

4.1运动学仿真

基于ADAMS软件,对除草装置作业过程进行仿真。建立摆动式除草装置三维模型并适当简化,导入到ADAMS中进行命名、添加约束驱动等操作,设定前进速度分别为0.6m/s、0.8m/s,凸轮转速为600 deg/s,仿真时间为10s,步长200,仿真运算后通过ADAMS软件后处理模块获得除草刀刀尖的运动轨迹,如图3所示,其为菱形组成的系列曲线,与设计轨迹一致,证明设计的合理性。红色曲线为低前进速度时的轨迹曲线,黄线为高前进速度的轨迹曲线,通过分析可知,当转速一定时,随着前进速度的增加,除草装置避苗轨迹围成的面积变大。

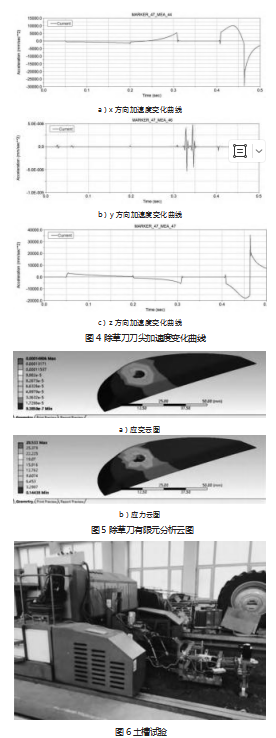

应用ADAMS后处理模块,可得到除草刀刀尖点的加速度变化曲线,如图4所示(前进速度为800mm/s、转速为600 deg/s)。分析可知除草刀刀尖点加速度在前0.3s变化平缓,在最后0.2s产生突变,原因是装置启停时加速度会突变,由此可知避苗过程中除草刀整体运行平稳[12]。

4.2除草刀有限元静力学分析

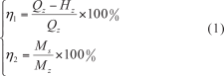

将除草刀三维建模导入ANSYS Workbench中,设置材料为45钢,网格尺寸为5mm,在除草刀转动中心孔位置处添加固定约束。只考虑作用在除草刀刀刃上的土壤阻力,根据文献[12],设置土壤阻力为270N,方向垂直作用在刀刃上,添加完约束进行求解,分别得到除草刀等效应变、等效应力云图,如图5所示。通过分析云图可知,除草刀的最大变形位于刀尖,且变形分布以转动中心孔为中心,远离此孔的区域变形更为显著,而近孔区域变形几乎为零;最大应力和应变集中在转动中心孔附近,基于静力学分析的结果,转动中心孔被视为除草刀的结构弱点。改进方案为在中心孔设计刀座,并适当增加除草刀的厚度。

5.玉米株间智能除草机试验研究

5.1试验设备与条件

在黑龙江省农机科学研究院土槽试验室内进行试验。试验土槽全长25m,宽3m,试验土壤类型为典型东北黑壤土,试验材料为播后30d左右的玉米苗及其伴生杂草,玉米品种为龙玉919,杂草品种主要有马唐、菟丝子、藜、稗草等;将试验田中玉米苗及杂草带土转移到土槽试验台上,转移过程中始终保持足够多的土壤裹覆玉米苗及杂草根部周围,经测定玉米苗的平均株高为217mm,平均茎粗为10.4mm,玉米苗株距设定为250mm,试验现场如图6所示。

5.2试验设计

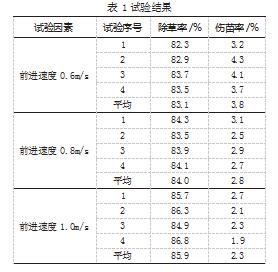

以机器前进速度为试验因素,分别设置其参数为0.6m/s、0.8m/s、1.0m/s,刀轴转速设定为130r/min。依据《JB/T7864—1999旱田中耕追肥机试验方法》,选择苗间除草率和伤苗率为作业性能指标,进行土槽试验,每次试验重复4次。除草率、伤苗率计算公式为:

式中η1—苗间除草率,%;

Qz—作业前测试区苗间杂草数;

Hz—作业后测试区苗间杂草数;

η2—苗间伤苗率,%;

Mz—作业前测试区玉米苗总数;

Ms—作业后伤苗及埋苗数。

5.3试验结果

室内除草试验结果如表1所示,不同速度下,除草机的除草率均大于80%,最高为86.8%,伤苗率均低于10%,最大伤苗率为4.3%,满足玉米中耕株间除草作业要求。随着前进速度增加,除草率呈增加趋势,而伤苗率呈下降趋势,这是由于较高的前进速度会增大除草刀的切割惯性力,从而提高除草率,但较高的前进速度会增大除草刀在苗间避苗运动轨迹的面积(即漏耕区域),引起伤苗率降低,这与仿真结果一致。

6.结论

(1)根据玉米苗期株间除草作业要求设计了一种玉米智能株间除草机,能实现自动识别玉米苗位置,然后摆动避苗,有效地降低了株间除草的伤苗率。

(2)室内土槽试验结果表明,设计的株间除草机的平均除草率均在80%以上,伤苗率均小于10%,整体满足玉米苗期株间除草作业要求,且随着前进速度增加,除草率呈增加趋势,而伤苗率呈下降趋势,验证了仿真结果。

参考文献:

[1]张帅.我国主要农作物田杂草防控技术[J].杂草学报,2020,38(02):50-55.

[2]吕威,董黎,孙宇涵,等.浅谈国内外杂草控制方法[J].中国农学通报,2018,34(11):34-39.

[3]方会敏,牛萌萌,薛新宇,等.玉米田间机械-化学协同除草的杂草防除效果[J].农业工程学报,2022,38(06):44-51.

[4]胡炼,刘海龙,何杰,等.智能除草机器人研究现状与展望[J].华南农业大学学报,2023,44(01):34-42.

[5]陈子文,张春龙,李楠,等.智能高效株间锄草机器人研究进展与分析[J].农业工程学报,2015,31(5):42-46.

[6]陈子文,李南,孙哲,等.行星刷式株间锄草机械手优化与试验[J].农业机械学报,2015,42(9):94-99.

[7]胡炼,罗锡文,严乙桉,等.基于爪齿余摆运动的株间机械除草装置研制与试验[J].农业工程学报,2012,28(14):10-16.

[8]贾洪雷,李森森,王刚,等.中耕期玉米田间避苗除草装置设计与试验[J].农业工程学报,2018,34(7):15-22.

[9]权龙哲,张景禹,姜伟,等.基于玉米根系保护的株间除草机器人系统设计与试验[J].农业机械学报,2021,52(12):115-123.

[10]权龙哲,王旗,张景禹,等.立式旋转智能株间机械除草装置设计与试验[J].江苏大学学报(自然科学版),2021,42(05):582-588.

[11]周福君,王文明,李小利,等.凸轮摇杆式摆动型玉米株间除草装置设计与试验[J].农业机械学报,2018,49(1):77-85.

[12]王文明.垄作玉米机械除草装置设计与试验研究[D].哈尔滨:东北农业大学,2019.