5XFS-1型风筛清选机的研制论文

2025-01-07 11:52:16 来源: 作者:dingchenxi

摘要:风筛选是谷物收获清选过程中不可缺少的一道工序,收获后的种粒混合物中含有其他作物种子,夹杂以及破碎粒等,必须进一步加工才能符合要求。我国种子加工设备历经多年发展,风筛选系列产品向每小时处理量更大方向发展,大幅提升了我国种子加工技术水平。

摘要:风筛选是谷物收获清选过程中不可缺少的一道工序,收获后的种粒混合物中含有其他作物种子,夹杂以及破碎粒等,必须进一步加工才能符合要求。我国种子加工设备历经多年发展,风筛选系列产品向每小时处理量更大方向发展,大幅提升了我国种子加工技术水平。与此同时小型种子加工机械由于需求开发不充分,单价不高等原因,依然沿用20世纪90年代的设计。原设计具有振动平衡不合理,筛箱部分需要较高的加工精度,国产替代材料不可靠等问题。本次产品主要改进方向为:第一,完善设备自平衡能力,减小工作中的振动噪音;第二,采用新型耐磨材料夹紧筛面,替代原方案木质筛结构,增加获选率并减少遗撒率;第三,重新设计沙克龙除尘器,优化风道布局。

关键词:5XFS-1;风筛清选机;研制

5XFS-1型风筛清选机,主要用于实验室环境下的小批量加工,适合清选各类谷物种子、牧草种子、花卉蔬菜及药材种子,以及其他颗粒物。本文介绍了整机的基本结构和工作原理,并重点介绍喂料系统、筛选系统、动力系统、风选系统的参数计算。对小麦种子进行试验,并检测主要技术参数为获选率99%,净度98%,有害杂草籽清除率90%,破损率0.02%,噪声65db。

1风筛清选机的基本结构及工作原理

风筛式清选机主要由机架、振动喂料系统、筛选系统、动力系统、风选系统及电控系统组成。

入料斗及振动给料器固定于机架上。物料进入喂料斗中,通过振动给料器输送到前风道内,喂料斗出口处设置有齿轮齿条带动的开关门机构,用于调节入料流量。物料经过前风道的风选后,初步去除轻杂,其余物料落入筛选系统中进行筛选。筛选系统总计三层筛片,经过筛分系统可把物料分为4级,即大杂、中杂、好料、小杂。筛选后的大杂、中杂、小杂分别通过振动流入到相应的料杯中,只有好料经过后风道风选,最终从正向出口排出所需物料。

2进口风筛清选机的不足

2.1驱动及传动不稳定,使用时振动较大

原因为筛箱通过电工弹簧板固定在机架上,电机带动偏心轮作为动力,驱动筛箱进行往复动作。由于弹簧板作为支撑,需要一定的刚度,且弹簧板需要产生形变用于弥补偏心轮受力,所以弹簧板又需要较软,这就带来了取材特性不可控的麻烦。使用一段时间后,固定弹簧板的螺栓孔不可避免地产生扩孔等问题,导致整机平衡性下降。筛箱重心较高,驱动受力在筛箱后下侧,导致筛箱有较强的倾覆力矩,从而造成振动左右不平衡。输出轴驱动筛箱为单轴形式,使得制造精度要求极高,需要花费很多时间来调节左右方向的动平衡。

2.2筛箱木质结构容易变形

使用木质结构的原因,整体筛箱仅通过四个弹簧板立在机架上,筛箱重量不得过大。但是木质结构会造成很大的使用困扰,如北方制作的时候湿度较低,木框开筛片沟槽安装顺利,但是发送货物到南方后,木材吸收水汽膨胀,导致几乎无法使用。木质筛框通过螺钉固定驱动连接板,驱动连接板连接驱动输出轴,木质筛框与连接板的寿命约800小时,在此之后会有不可修复的松动。在筛框附近的变形,会造成较多的卡种情况,需要抽出筛片进行清理,既增加了清理工作,又增加了混种风险。此款机型所需木材兼顾硬度,弹性,抗湿性等特性,小规模采购价格高昂。

2.3风道结构不合理

原设计风道的原理为,风机鼓风自下而上通过后风道,风量进入到集尘器后,从集尘器经过沙克龙,进入到风机入口,如果去掉前风道来看,风机和后风道总体为一个循环,可以稳定运作。但是前风道也有清选要求,方案为在集尘器上顶有天窗用于平衡气压,意图是泄掉后风道的风压,引入前风道为负压,形成清选效果。但是此意图并未实现,经过实验验证,风机入风风量大部分从天窗补入,进而减少了前后风道的通风效果,对清洗品质大打折扣。

2.4数字化显示不足

原有机型调节振动参数为旋钮形式,前后风道配比调节形式为手动阀门。风筛清选机一般使用于科研单位或者高附加值的蔬菜花卉种子清选,有较频繁的更换品种需求。当更换清选品种时需要及时调节振动频率,风门开合角度,如采用机械形式的旋钮不方便记录数据,并且复位精度不高,会产生前后批次加工质量不同。

3 5XFS-1设计参数

3.1物料的运动分析

物料的运动分析是确定动力系统及筛分系统的重要支撑,本设计采用四连杆机构,筛箱通过4组连杆固定在机架上,近似认为筛箱做直线往复运动。筛箱的摆动方向与水平夹角为α,筛面与水平夹角为ε,谷物与筛面的摩擦角为φ,为曲柄半径为r,曲柄角速度为ω。以筛箱中间位置作为位移的起始,则位移、速度、加速度与时间的关系为

X=-rcosωt

V==ωrsinωt j==ω2rcosωt

物料在筛面中上的滑动条件,质量为m的质点在筛面上,其受力为:

惯性力为:U=-mω2rcosωt

法向反力:N=m[ω2rcosωtsin(ε+α)+gcosα]摩擦力:F=Ntanφ

质点加速度:ma=ucos(ε+α)-mg sina-F可以得到质点在筛面上移动的极限条件为:ω2r/g≥sin(φ+α)/cos(ε+α+φ)

随着角速度ω的不断增大,法向反力N不断减少,当ω增至某一临界值,N=0即谷物抛离筛面。

物料在筛面上移动的速度,是保证良好分离特性的必要参数,当筛箱摆动方向角α与筛面水平夹角ε,曲柄半径为r,曲柄角速度为ω已定时,其速度与时间的关系为一固定正弦曲线。当筛子的加速度大于物料克服摩擦力的最小加速度,物料进行加速移动,筛子的加速度小于物料克服摩擦力的最小加速度时,物料与筛面相对静止。

筛子的运动参数应以最好的分离效果为前提,物料产生滑移是筛面运动参数的下限。然而物料通过速度并不是越高越好,当物料以较高的速度通过冲孔区域,会使其水平速度过大,跳过冲孔区域,造成分离不充分。

3.2喂入系统的设计

喂入系统决定了物料通过筛面的流量,直接影响筛分的效果。实验中,从零开始提高设备转速,物料分离程度随转速增加,但到达一定转速后,分离物反而减少,这是因为转速过高时,脱出物的运动速度太快,谷物来不及落入在孔内使分离效率下降。良好的喂入系统可以无极控制物料流速。

本设计的喂料系统为,物料在料仓内,而后通过一个手动闸门流入振动给料器槽内,通过振动给料器振动喂料到前风道系统中进行风选。振动给料器可以通过电控调节振幅来控制物料流速。手动闸门通过手柄带动齿轮齿条可以做到精准控制闸门开合。两者配合可以做到控制流速,配合达到良好筛分效果。

3.3筛箱的设计

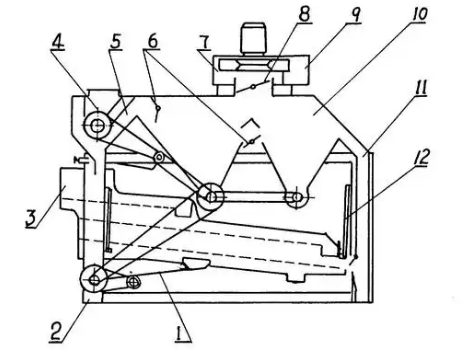

本设计中,筛箱由4组带轴承连杆连接于机架上,底部与驱动系统连接。主要结构为筛箱左右板、辅助强度板、出料口、夹筛用尼龙导轨、流料趟板、尾部出料口,中间出料口、筛箱摆杆连接座、驱动连接座。

振动给料器喂入物料经过前风道进入到筛箱上筛上部,经筛箱振动,进行分级作业。筛面与水平呈3°,便于物料快速通过且不影响分级效果,大杂经过上筛上平面,进入到大杂质口排出。其余物料落入中筛上平面,再经过一次分级,中杂通过侧部的中杂出口排出。其余物料通过下筛,下筛上为好料层,好料通过振动通过前端好料出口,并进入后风选作业,其余小杂通过下筛下层,进入小杂出口,又侧面排出。

绿色的尼龙导轨作为夹筛,具有一定弹性形变能力,可以完好地传递振动力,并有一定的补偿效果。传统夹筛一般采用木质面配合或金属面夹具,木质面配合一般受制于空气湿度、阳光风化等因素,使用寿命较短。金属面夹具占据较大空间,夹紧力不足等缺点。尼龙导轨铣削成型,与筛框筛面配合,有较好的夹紧力,且换筛方便。当导轨破损后,仅4颗螺栓固定更换很方便。

3.4驱动及配重系统设计

驱动是风筛清选机的重要工作组件,是带动筛箱简谐振动的动力源。本设计采用驱动轴中间布置皮带轮传递动力,驱动杆左右对称布置。驱动轴带动偏心套,通过轴承连接的驱动杆,传递振动到筛箱和平衡块。本作采用两组驱动杆驱动筛箱,另外两组驱动平衡块,达到减震的目的。筛箱通过四组带轴承平衡杆悬挂在机架上,配重块通过同样长度的平衡杆,布置在机架平衡台面上,带轴承平衡杆为四连杆结构,采用四连杆位置转变完成弹簧板材料形变的效果。此种结构传递动力更加准确,对于制作要求和材料要求降低,因为其只有一个自由度的运动轨迹,完全杜绝了侧向的振动。电机启动后,筛箱与配重块运动方向呈相位角180°,前后方向的振动也基本平衡。3.5风选系统的设计

风选是用于清选干瘪粒的最有效的手段,一般筛分区分不明显的杂质,通过风选可获得良好效果。采用压缩式垂直气流分离模式,通过不同作物间漂浮速度的不同,作为分离依据。查阅农机手册,小麦谷粒漂浮速度为8.05~12.25m/s灰尘不饱满颗粒约为3~5m/s,根据不同作物的漂浮速度来确定实际工作风速,同时设备可通过电动阀门改变工作风速。

风选系统的工作原理为,前后风道共同连通到沙克龙除尘器的入风口,沙克龙除尘器出风口连接风机,由风机提供空气动力,同时风机出口连通后风道。系统分别有四处可调节的地方。分别是1后风道调节阀、3前风道调节阀、7下出口风阀、9总调节阀。当全部调节均打开时,此为标准工况,由于前风道较短,风阻较小,流经前风道的风量会比后风道大,此时调节前后两个风量阀门,用于平衡前后风道风量。当清选作物漂浮速度较小时,前后风道再调节也高于作业要求,此时需调节总风量调节阀,关闭一部分使风量减小。

本设计的改进点为,增加了下出风口的比例调节阀。下出风口比例调节阀的意义是把大部分风压扩散到地上,使得前后风道整体以负压运作。把之前的风机到后风道为一个循环系统,改变为一个开放式系统,即风机出口直接连通大气,风机入口连通到风选集尘室,再由前后调节阀去分配到前后风道比例。此改动的优势为,整体风道的压力和风速方便计算,控制精准。

3.6沙克龙的设计

一般工业用沙克龙尺寸较大,为满足实验室设备除尘需求,设计小型沙克龙除尘器。除尘器存在如下几个压力损失点位。首先,短路涡流排气管外壁与筒体内壁之间,由于径向速度与轴向速度的存在,因此形成局部上涡流,夹带着相当数量的粉尘颗粒向中心流动并沿着排气管外表面下降,最后随上升流逃逸出排气管,从而降低除尘效率。其次,外旋气流与局部涡流由于除尘器壁面的不光滑,如突起、焊缝等,可产生与主流方向垂直的涡流。再次,纵向漩涡流纵向旋涡流是以旋风除尘器内、外旋流分界面为中心的器内再循环而形成的纵向流动。最后,底部夹带涡流旋流在锥体底部向上翻转时,也可以产生局部涡流将粉尘颗粒重新卷起,形成二次夹带。

依据以上主要压力损失点位,及相关经验公式。确定沙克龙除尘器的主要参数为Dc出风管径为120mm、Do沙克龙直径为300mm、a×b进风口方口管径为60mm×130mm、L垂直段高度为250mm、H总高度为630mm、Dd出杂口直径为163mm。

3.7电控系统

本设计可以控制的点位有,筛箱振动频率、总风量调节阀、前风道调节阀、后风道调节阀、下出风口调节阀。全部可以调节的位置均有数字显示反馈到控制屏幕。配有前后风道风速仪,可实时读取当前风道的风速,更加科学化地调控风阀。支持保存多个配方储存并命名,支持一键调取配方。

4使用效果

经过多批次、多种物料实验,本设备达到设计要求。可以达到在使用工况下,机架保持平稳,筛箱运转平顺,无前后及左右方向偏移。振筛走料速度约0.3m/s,筛箱内除筛片孔内,无存籽现象,橡胶球清筛效果满意。整机运转时无向外遗撒物料的情况。前后风道均可达到理论设计要求的12m/s风速,可以按照风阀的比例配比风量,调节总风量调节阀,前后风道风速均下降。运转300小时后,部件无明显损伤,可靠性较好。运转时噪音小于65db,以小麦为标定物,每小时可处理300kg物料,获选率99%,净度98%,有害杂草籽清除率90%,破损率0.02%。设备总功率为2.2kW。

5结论

新型5X-1型风筛清选机是新一代小型加工设备,清选质量高,易于清理维护,混杂率低,平衡好噪音低,能满足小批量实验或加工生产的需求,可满足各类花卉、果蔬、药材等种子精选。各类指标均满足国标要求。

参考文献:

[1]胡志超,彭宝良,等.5X-12型风筛式清选机的研制[J].江苏农业科学,2009,(06):436-439.

[2]王韶斌,张孝山,陈兴桥,等.旋风除尘器的结构探讨[J].中国棉花加工,2012,(06):7-9.

[3]陈广慧,李军,滕杰,等.基于EDEM-Fluent耦合的风筛式清选装置仿真及分析[J].中国农机化学报,2020,41(05):69-73.

[4]康建明,解臣硕,王小瑜,等.滚筒筛式膜杂风选机筛孔清堵装置设计与试验[J].农业机械学报,2022,53(09):91-98.

[5]任嘉宇.风筛式种子清选机主要性能指标与性能试验方法[J].现代化农业,2023(07):85-87.

[6]戴飞,付秋峰,赵武云,等.双风道风筛式胡麻脱粒物料分离清选机设计与试验[J].农业机械学报,2021,52(04):117-125,247.