稻麦收获机割台高度自适应调节系统设计论文

2024-09-12 11:14:51 来源: 作者:liziwei

摘要:国产收获机智能化程度普遍较低,农田的实际环境因地点和季节的不同存在着较大的差异这就需要不同的工作参数设置,同时还需要驾驶员在收获作业中保持长时间高度警惕,这大大增加了驾驶员的劳动强度。因此,开发一种能够根据地面高度自适应调节割台高度的系统至关重要。本研究通过结合霍尔效应角度传感器和PLC控制系统,设计了一种接触式地面仿形装置,用于精准调控收获机械的割台高度。为验证设计的有效性,采用RecurDyn高级多体动力学仿真软件,优化仿形板设计并确保其与地面的紧密贴合。基于仿真结果,建立了割台高度与角度传感器读数之

摘要:国产收获机智能化程度普遍较低,农田的实际环境因地点和季节的不同存在着较大的差异这就需要不同的工作参数设置,同时还需要驾驶员在收获作业中保持长时间高度警惕,这大大增加了驾驶员的劳动强度。因此,开发一种能够根据地面高度自适应调节割台高度的系统至关重要。本研究通过结合霍尔效应角度传感器和PLC控制系统,设计了一种接触式地面仿形装置,用于精准调控收获机械的割台高度。为验证设计的有效性,采用RecurDyn高级多体动力学仿真软件,优化仿形板设计并确保其与地面的紧密贴合。基于仿真结果,建立了割台高度与角度传感器读数之间的数学模型,并进一步设计了基于模糊PID控制的自动调节系统,旨在提升农业机械化收获的效率和准确性。

关键词:小麦收获机;割台高度调节;模糊PID控制

前言

我国是农业大国,连续十年粮食产量全球第一,在多种作物机械化收获过程中,割台高度是非常重要的参数指标;割台高度过高时,不易收获完整植株,会造成作物损失率偏高;割台高度过低时,易过多收获到麦穗以下部分,可能会造成割台触地、堵塞搅拢等问题,严重影响收获机作业效率。

金诚谦团队设计了一种仿形装置。该装置由主要有角度传感器,主、副板构成,当遇到地面起伏仿形装置的角度传感器会产生对应比例旋转,从而控制割台高度。姬魁洲团队研制了一种机械连杆式仿形装置,仿形机构压板会随地面起伏程度不同而旋转不同角度,装置中的角度传感器可随时测量角度变化,控制系统通过数学模型推算出田间地表的起伏变化情况从而控制割台高度。该结构具有可靠性和稳定性。

1割台高度监测装置设计及工作原理

本次使用的角度传感器霍尔效应来监测转轴角度变化。角度传感器中的霍尔元件角度传感器由一个半导体霍尔元件和一个磁场源组成。通过测量霍尔电压的变化可以确定转轴的角度变化,从而判断地面的起伏程度。在实际现场试验中,对割台距离地面高度和割台反馈高度进行了标定。经试验表明,本次设计的地面起伏监测装置能够有效地提取田间地面起伏变化的信号,并在保证信号准确和稳定的前提下更易于安装,该装置适用的机型范围更广泛,价格更低廉。

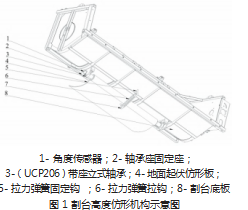

1.1割台高度监测装置

拨禾轮高度自适应控制系统地面仿形装置采用机械接触式测量法,主要工作组件包括角度传感器、仿形板、拉力弹簧、液压缸位移传感器等。传感器实时监测液压缸的位移参数与作业地面的起伏程度,使得作物与拨禾轮的相对距离不变,拨禾齿可以垂直入禾且留茬高度不变。

使用仿形板来监测地面的起伏状态,仿形板布置在割台底部,当仿形板随地面起伏旋转时,角度传感器会发生相应的转动。通过PLC控制,利用角度传感器的偏转角度反馈值来控制割台的升降高度,以保证割台不会触底避免损坏。经过试验标定,可得到割台高度x与角度传感器转动角度β关系为:

x=0.62β+3

根据以上位置参数,可推理得到割台高度x与液压缸伸长量l的数学模型:

0.6 cos(β+32)=1.5cos(β+32)+x-(l+n)sinα-m

l=2.65cos(β+32)+2.94x-2.23

其中,l为液压缸的伸长量(cm);x为割台高度(cm)。

2割台高度自适应控制系统的设计

2.1控制原理

本文设计了一种基于模糊PID控制割台高度的自动调节系统。通过将模糊逻辑与PID控制相融合,控制性能稳定性将得到很大提升。系统通过仿形板角度传感器获取割台高度数值,结合最初标定割台高度初始值,计算控制偏差E(t)。利用模糊控制算法,系统确定输出控制量,并将其发送至比例电磁阀的驱动模块。

2.2模糊PID控制算法

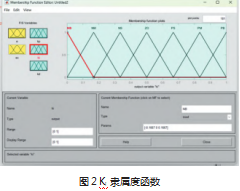

控制器将输出一个代表电磁阀通电时间u的精确数值,从而确保系统的高效稳定运行。割台实时离地高度x已确定。通过将测量得到的割台高度x与预设的理想割台高度进行比较,计算出高度偏差e(t)及其变化率△e。设置割台高度误差e、ec的可行区间分别为[-50 cm,50 cm]和[-10 cm/s,10 cm/s]。为了建立一个有效的控制系统,定义了输入变量e(t)、△e以及输出变量u的论域为{-3,3}定义为7级,其中输入和输出变量的模糊集合分别定义为{NB NM NS ZO PS PM PB}。控制器将采用区间[0,1]内的数值以代替传统的二进制逻辑中的0或1。在转速自适应控制系统实际工作控制过程中,kp,ki,kd三个系数担任不同的职责[8]。对于拨禾轮转速控制来说,模糊PID控制器的设计,应根据系统的实时反馈精细调整参数。

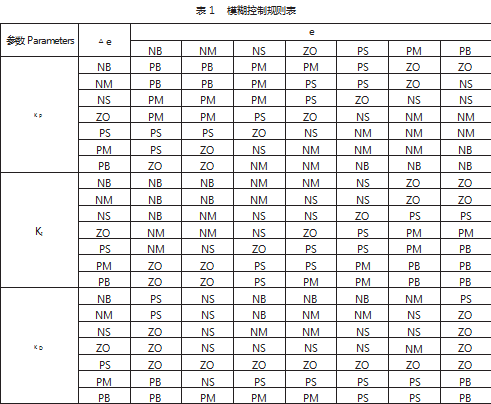

作为模糊控制器的重要组成部分,模糊控制规则的设计至关重要。为了确定输出变量u的控制规则,通过对割台高度的实际调节过程和经验进行总结,结合偏差变化率和模糊控制规则,可以得出如下模糊控制规则表(表1)。

3割台高度自适控制系统仿真

3.1RecurDyn割台接触板仿真

地面仿形板设计完成后,为优化仿形板与地面的适配程度,利用RecurDyn进行仿真时有效的约束关系Joint和动力学驱动配置是关键。添加转动副约束,在接触类型Contact设置中,在仿形板和地面之间添加了实体接触类型Solid To Solid,在安装架和地面之间的移动副上配置了平移驱动Motion,使得机构能够沿预定的轨迹移动。

3.2仿真结果分析

初步设定机具的前进速度为2.5m/s,随着扭簧扭矩的增加,当扭矩达到20N·m时,这些问题得到了显著改善。位移曲线的波动减少,仿形板的贴合地面能力得到了加强。20N·m的扭矩设置为仿形板提供了最佳的性能表现。然而,当扭矩进一步增加到30N·m时,并未观察到位移曲线的显著改善。

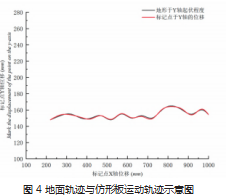

通过比较实际路面轨迹与仿真板轨迹,可以明显观察到,设计的仿形板在仿形过程中与地面的贴合效果良好,实际路面与仿真轨迹的波动误差在10mm以下,能够有效地反映地形的变化。

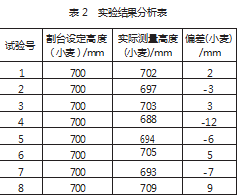

4田间试验

2023年6月,在山东省日照市莒县小麦试验田进行田地试验,试验田地形起伏差异较大,可以用来检验割台高度自动调控的性能。试验机型为迅迪公司生产的4LZ-6.0型多作物联合收获机。田间试验时,用旗杆每隔10m设置一个停机测量点测量割台高度,试验人员用卷尺测量割台离地面的实际位置高度并记录数据收割小麦的测试结果如下表所示。

试验结果表明:在收割小麦时,割台高度调节的误差小于13mm;最大误差不超过15mm,满足收获要求。因此,所设计的割台高度调控系统可以满足小麦联合收获机田间作业需求。

参考文献:

[1]姚茜嵘.《中国制造2025》技术创新驱动方针下智能制造对经济增长的影响[J].中国市场,2022(08):1-4+20.

[2]姬魁洲,李耀明,李顾鹏,等.联合收获机割台高度自动调节装置设计与试验[J].农机化研究,2023,45(09):85-89+94.

[3]金诚谦,刘岗微,倪有亮,等.基于MBD-DEM耦合的联合收获机割台仿形机构设计与试验[J].农业工程学报,2022,38(02):1-10.

[4]张聪.收割机割台仿形与作物测高方法研究[D].东南大学,2020.

[5]倪有亮,金诚谦,陈满,等.我国大豆机械化生产关键技术与装备研究进展[J].中国农机化学报,2019,40(12):17-25.