地头管理系统在智能拖拉机中的应用论文

2024-07-23 11:38:14 来源: 作者:zhouxiaoyi

摘要:拖拉机是一种用途非常广泛的农业机械,既可用于牵引和驱动作业机械完成各项移动式作业的自走式动力机械,也可做固定作业的动力源,其因挂载机具的不同,用于不同类型的农业生产,是农业生产资料中最重要的一部分。随着农业现代化的推进,智能拖拉机作为精准农业的重要工具的应用日益广泛。拖拉机地头管理系统(Tractor Field Management System,TFMS)作为智能拖拉机的核心组成部分,通过集成先进的控制技术和信息技术,可以显著提高农业的生产效率和作业质量,减轻劳动者的劳动强度。

摘要:拖拉机是一种用途非常广泛的农业机械,既可用于牵引和驱动作业机械完成各项移动式作业的自走式动力机械,也可做固定作业的动力源,其因挂载机具的不同,用于不同类型的农业生产,是农业生产资料中最重要的一部分。随着农业现代化的推进,智能拖拉机作为精准农业的重要工具的应用日益广泛。拖拉机地头管理系统(Tractor Field Management System,TFMS)作为智能拖拉机的核心组成部分,通过集成先进的控制技术和信息技术,可以显著提高农业的生产效率和作业质量,减轻劳动者的劳动强度。本文重点针对中国耕地地块面积大小不一、国内拖拉机企业研发实力参差不齐、市场端的客户购买力差距较大等情况,提出了对不同等级的拖拉机配置不同等级的地头管理系统,以提高农业生产效率及作业质量。

关键词:智能拖拉机;地头管理系统;精准农业

1我国拖拉机销量分析及技术发展趋势分析

自2015年以来,我国拖拉机销量和马力段构成呈现出较大的变化,这与我国的土地流转政策、补贴政策息息相关。随着土地流转政策、高标准农田建设的持续开展,我国土地碎片化、小型化的局面得到了一定的改善,土地开始集中化运营,传统小马力拖拉机非常适合土地碎片化模式下的耕作。当土地集中后,再加上农时窗口期非常短暂,小马力拖拉机已经不能满足大型农场的生产需要,因此,国内拖拉机产品开始朝大马力、高效率、智能化方向发展。

受国家补贴政策引导以及市场的需要,大马力拖拉机在智能化、电控化方面最先落地,近几年拖拉机企业纷纷推出智能化拖拉机,典型代表是山东五征集团的PH系列4速及6速动力换挡拖拉机、五征集团的E-CVT混合动力拖拉机。这些智能拖拉机分别实现了底盘的电控化、操作的智能化、驾驶的舒适性。未来几年,大马力智能拖拉机将是国内拖拉机企业争先抢占的战略高地[1]。

2拖拉机地头管理分析

拖拉机作为动力机械,行驶功能仅是拖拉机众多功能中的一部分,其重点功能是在作业过程中对作业系统进行控制,简单来说就是通过对后PTO的控制、后三点悬挂的高度控制、后液压输出的控制,保证作业质量的稳定性。

根据客户调研数据,在拖拉机整个作业过程中,仅处理地头的掉头操作就占据了整个作业过程的15%~20%,并且地块越小、掉头难度越大占用的时间就越长。我国南方水田,地头作业时间甚至超过了30%,严重影响了作业效率,增加了机手的劳动强度。

分解拖拉机在掉头环节的操作动作,可以很直观地分析造成拖拉机掉头效率低下的原因以及给出相应的解决措施。以一台140马力拖拉机搭载气吸式精量播种机作业为例,通常播种速度为10~12km/h,当拖拉机到达地头时,驾驶员将进行一系列的离合、降档、操作手柄等动作,拖拉机掉头完成后继续播种作业[2]。

可以发现,拖拉机在掉头过程中需要进行2次停车,停车期间分别进行PTO和三点悬挂操作。具体原因:拖拉机动力通过传动轴输入给播种机,传动轴上有2个万向节,当播种机通过三点悬挂提升时,传动轴上万向节的传动角度逐渐增大;当大于一定角度后,传动轴将发生断裂。因此,驾驶员必须将车速降低到0km/h以后,面朝后方将播种机抬高到一定高度,防止出现传动轴断裂,也防止播种机提升到过高的位置,造成液压阀溢流以及浪费等待时间。同样的,掉头期间还分别进行了2次三点悬挂手柄操作、2次P TO手柄操作,根本原因是手动液压阀的操作过程中没有结果反馈,需要驾驶员通过机具位置自行判断状态。另外,在掉头期间,进行了多达6次的踩离合+换挡+打方向盘的动作来实现拖拉机的掉头操作,根本原因是拖拉机底盘采用机械换挡形式,不能实现动力无中断换挡操作,因此离合及换挡动作必须手动执行[3]。

上述案例,简单总结了造成地头效率低下原因,但是拖拉机在不同的作业过程中需要进行不同的操作。例如,在犁耕作业时,驾驶员需要把犁具通过液压输出做180度翻转,拖拉机驶出地头时,需要关闭四驱功能,释放差速功能,作业的过程繁杂多样,每个动作都需要驾驶员操作控制,是造成地头任务繁重、效率较低的重要原因。

3地头管理系统的划分等级及应用

基于上述分析,汇总拖拉机在地头的操作过程如下:离合控制、手动档位变换、油门控制、转向控制、梭式换向、动力换挡、四驱功能、差速功能、三点悬挂控制、PTO控制、液压输出、ISOBUS、辅助直线导航等功能。结合我国当前的拖拉机企业研发实力,本文提出对国内智能化拖拉机分为三个等级,并配置三种不同的地头管理系统,三个等级分别是L1初级拖拉机、L2中级拖拉机、L3高级拖拉机。

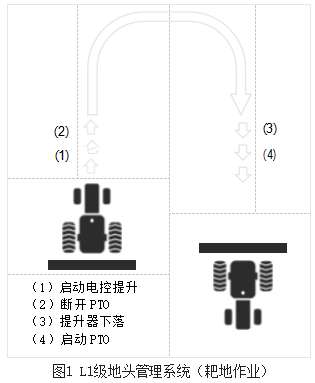

L1初级拖拉机定义:传统机械换挡拖拉机,配置电控PTO、电控液压输出、电控提升;地头管理系统功能为:通过自定义,实现上述任意2个功能的一键操作。

例如:拖拉机挂载驱动耙作业,过程如图2所示。当拖拉机驶出地头时,按下一个按键;

驱动耙提升到25%高度时,断开PTO动力,并限制驱动耙高度至60%后停止,此时驾驶员可以实现不停机作业;当拖拉机进入第二行进行耙地作业时,按下另一个按键,此时驱动耙开始下落,当降低到40%时,打开PTO动力,降低到最低标记位置时,开始进入耙地状态。

L1初级拖拉机上的地头管理系统,驾驶员在掉头时操作步骤减少了2次停车起步、4次手柄操作、1次转身观察的动作,降低了传动轴的断裂风险,并且电控提升器具备位置反馈,使得每垄耙地的深度一致,保证了土壤粉碎作业效果。

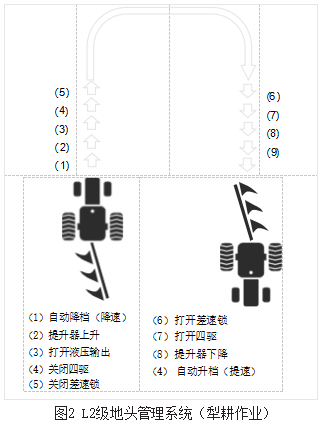

L2中级拖拉机定义:动力换挡底盘,具备动力换挡功能、梭式换向功能、电控差速、电控四驱功能。地头管理系统的功能:通过自定义,实现对上述任意功能的顺序控制及逆序控制,并自定义响应时间和操作间隔。

例如,拖拉机挂载翻转犁做犁耕作业时,作业过程如图3所示。当拖拉机驶出地头时,驾驶员通过按下一个按键,拖拉机降速降档,后翻转犁开始提升,并在80%高度时做液压翻转,同时关闭四驱和差速锁;当拖拉机重新进入田地以后,拖拉机开始打开差速锁,打开四驱,翻转犁下降,并且拖拉机自动升档提速,直到达到巡航速度后,完全进入工作状态。

L2中级拖拉机在掉头时,操作过程已经大大简化,全部掉头过程,仅需要转动方向盘,拨动2次梭式换向手柄,按下两次按键,即可完成所有的掉头动作,对驾驶员来说,全程不需要踩离合以及换挡位,全程不停机作业,简化了地头的操作流程、降低了劳动强度。

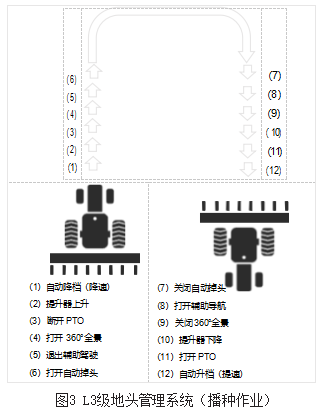

L3高级拖拉机定义:全动力换挡或CVT底盘,具备梭式换向功能、360°全景功能、一键掉头功能、地图记忆采集功能、辅助导航功能、电控差速、电控四驱功能;地头管理系统的功能为:通过自定义,实现对上述任意功能的顺序控制及逆序控制,并自定义响应时间和操作间隔。

例如,拖拉机挂载气吹式精量播种机进行播种作业,过程如图4所示。驾驶员提前做顺序作业编程:自动降档(降速)→提升器上升→断开PTO→打开360°全景→退出辅助导航→打开自动掉头→关闭自动掉头→打开辅助导航→关闭360°全景→提升器下降→打开PTO→自动升档(提速),当拖拉机驶出地头时,整个掉头过程仅需要驾驶员按下一个按键。

L3高级拖拉机在掉头时,驾驶员根据车辆位置仅需按下一个按键,拖拉机即可完成所有的掉头动作,实现标准化掉头过程,效率极大提高。驾驶员全程监视,几乎没有劳动参与,因此,驾驶员几乎没有任何劳动强度。

L3高级拖拉机,如果结合地图采集功能,还可以实现全自动掉头:通过自定义地头距离,当定位系统检测到拖拉机距离地块边界线小于设定的距离值时,系统触发自动掉头功能,实现全自动掉头,驾驶员全程做监视,不需要劳动参与。

综上所述,L1、L2、L3级智能拖拉机底盘功能层层递进,所配置的地头管理系统功能也层层递进,实现了差异化定义,适应国内不同消费者需求;在拖拉机地头掉头过程中,降低了驾驶员的劳动强度,甚至只负责监督整个过程,提高了作业效率,帮助农场抢占极为短暂的农时窗口期[4]。

4结语

本文简单概括了国内拖拉机的销量趋势以及技术发展趋势,分析了困扰农业生产效率的地头掉头过程,寻找提高效率的解决方案,探讨了三个等级的地头管理模式,并定义了三种等级的智能拖拉机。未来,中国的土地集中会更加显著,未来将是精准农业,而L3级智能拖拉机必然也会成为支撑精准农业发展的重要动力源。

参考文献:

[1]崔扬.基于人机工程理念的智能拖拉机驾驶室研究及设计[J].农机质量与监督,2020(09):32-33.

[2]赵军,李霄伟,杨雪松.智能拖拉机农具管理系统简析[J].拖拉机与农用运输车,2022,49(04):1-2+11.

[3]刘庆领.抗涝减灾看东方红智能拖拉机应急“超能力”[J].农机科技推广,2023(09):63.

[4]农经.智能拖拉机引领农机智能化发展助力国产农机弯道超车[J].当代农机,2023(04):6.