面向承压设备的应变强度及寿命监测系统设计论文

2024-05-22 14:30:42 来源: 作者:zhoudanni

摘要:承压设备因其广泛用途一直在工业、能源、交通等领域中扮演着十分重要的角色。近年来,随着科学技术的发展和我国工业化的进一步推进,承压设备的需求量不断增加,同时,高温高压的工作环境也对设备的质量、性能以及维护技术提出了更高的要求。因其结构和运行状态的特殊性,后期运维需要在不伤害被测对象内部组织的前提下进行开展。

摘要:针对承压设备使用过程中应变强度及疲劳寿命的实时监测问题,提出了一种云边协同的数据采集分析系统。该系统对承压结构关键节点的应变、压力、温度等状态进行实时监测,传感器采集到的实时数据经由边缘网关汇总后上传到云端进行计算和存储,云服务器利用三向应变测试法来计算监测点的应力状态并给出应力安全等级评价,并根据优化的雨流计数法,对承压设备的疲劳寿命进行预估。与现有关于承压设备应力强度和疲劳寿命测试的研究相比,该系统对承压设备的全生命周期进行了详细的跟踪和记录,并通过实时状态监测与历史数据相结合来提升疲劳寿命预估的准确性。最后,在钢结构承压平台进行系统部署和试验,结合具体的实时监测过程数据验证了该方法的有效性。

关键词:承压设备,云边协同,应变强度,疲劳寿命

0引言

承压设备因其广泛用途一直在工业、能源、交通等领域中扮演着十分重要的角色。近年来,随着科学技术的发展和我国工业化的进一步推进,承压设备的需求量不断增加,同时,高温高压的工作环境也对设备的质量、性能以及维护技术提出了更高的要求。因其结构和运行状态的特殊性,后期运维需要在不伤害被测对象内部组织的前提下进行开展。现阶段运用较多的无损探伤技术主要包括射线探伤技术、渗透探伤技术、超声波探伤技术、磁粉探伤技术、声发射探伤技术以及涡流检测技术[1-3],但这些探伤技术缺乏对承压设备的全生命周期监测,很难通过判断当前损伤状态来对未来使用寿命进行较为准确的预估。

为解决承压结构在服役期间载荷难以事先预测的问题,张国勇等[4]提出了一种基于疲劳断裂的结构安全在线监测系统,通过对关键部位实际载荷的实时监测来进行结构损伤的在线预测;徐光炜等[5]则利用多轴变幅低周疲劳理论来进行设备疲劳寿命的在线预测,通过搭建应变采集系统来进行实时数据获取并实现寿命预警;赵俊等[6]则将关注重点放在了结构健康监测过程中测点的布置优化上,通过结合工程应用中的重要风险源及静力结构变形的可观测性,提出了多种基测点优化布置方法;陈学东等[7]则结合《中国制造2025》的战略要求,提出了我国压力容器设计制造与维护需要与当前快速发展的智能制造相结合的研究方向建议。

虽然上述文献对承压设备的应变强度及寿命监测做出了一定的研究,但仍然存在一些问题:首先,传统的在线监测系统从数据的采集、分析到结果展示,存在较大的数据延迟,这使得整个系统的实时性有所降低;其次,对承压结构的整个生命周期的监测和分析不足,使得系统的历史运行状态记录和寿命预测的准确度有所欠缺。本文提出了一种云边结合的数据采集分析结构,通过对承压结构关键节点的应变、压力、温度等状态的监控,来实现应变强度和疲劳寿命的估算。

1系统整体架构

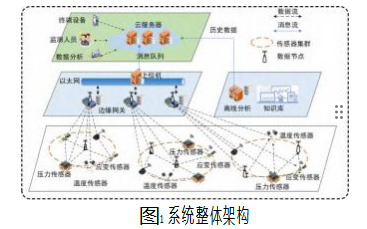

大型承压设备的在线监测过程中,需要采集多个关键点的实时状态信息,数据体量也随之增加。为了满足需求,本文采用云边协同的理念,构建监测过程中的数据通讯网络架构。边缘侧的功能包括承压设备使用过程中状态数据的采集汇总及数据清洗,云端则负责相关数据的处理和可视化,以及后续用户管理者与系统的交互等。

系统的整体架构如图1所示,主要由数据采集层、边缘层、云层3部分组成。数据采集层由多个传感器集群所组成,负责对承压设备关键节点的状态进行数据采集,具体包括节点周围的压力、形变和温度。在完成节点的状态采集后,所采集的数据信息经由边缘网关汇总到边缘层的上位机,上位机在接收到实时数据后首先会进行数据清洗,剔除完错误数据后,以秒为单位进行数据压缩,压缩后的数据通过消息队列发送到云服务器。

云服务器则部署了多个用于数据处理和计算的微服务,可以根据各自的需求从消息队列进行数据的获取,在完成处理后又将计算结果写回消息队列,同时云平台还提供了终端设备的接入,用户可以通过各自设备实时获取所需要的运行状态信息,此外云服务器还可进行设备运行状态历史数据导出,离线分析知识库利用导出的历史数据进行设备的全生命周期分析,进而给出更加准确的疲劳寿命预测。

2功能模块设计及实现

2.1数据采集及传输

测点数据的采集主要由多个传感器集群负责,包括测点周围的温度、压力以及及三向应变,为满足实时监测的需求,传感器采样频率设置为100 Hz,大量的实时

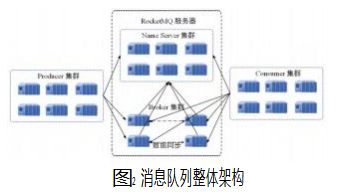

数据在经过汇总后,由上位机写入到云服务器的消息队列中。消息队列(RocketMQ)是阿里巴巴开源的基于队列模型的分布式消息中间件,具有高并发、低延时、高可用、高拓展等显著优势[8],通过消息队列进行采集数据以及计算结果的实时存储可以有效提升系统异步解耦、削峰填谷的能力。如图2所示,消息队列主要由NameServer(名称服务)、Broker(消息队列服务)、Producer(消息生产者)、Consumer(消息消费者)4部分组成,在进行数据上传时,部署在上位机的Producer会与NameServer集群中节点建立长连接并定期拉取Topic对应的路由信息,再依据路由信息将采集数据写入到Broker中对应的队列。在进行数据处理和后续计算时,部署在云端的Consumer则同样通过NameServer来获取所需的队列数据。

在消息队列的数据传输中采用了跨平台的C++的json的解析器和生成器RapidJson。同时为了便于系统间数据交互,充分发挥软件协同与解耦合的优势,平台采用消息总线的方式进行数据传输,并对消息格式进行严格约定。针对应力应变采集系统实时采集汇总后的传感器数据。topic:传感器类型;tag:传感器id;Json数据:{"ID":传输序列号,"sensorID":传感器id,"value":测量值,"time":时间戳,…}。针对应变强度及疲劳寿命分析,则规定topic:监测部位分组,tag:监测部位代号,Json数据:{"monitorID":监测部位代号,"0°value":0°应变传感器值,"45°value":45°应变传感器值,"90°value":90°应变传感器值,"tempValue":温度传感器值,"pressValue":压力传感器值,"stress":应力强度,"fatigueDamage":疲劳损伤,"Life":疲劳寿命,"time":时间戳,…}。

2.2应力强度分析

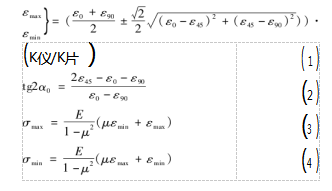

在传统的应变测试中,主要分为三向应变和两向应变两种途径。对于最大主应力方向明确的测试点,通常采用两向应变测试法。然而,考虑到承压设备结构的受力复杂性,以及缺乏适当的公式解析方法,本系统最终选择采用更为全面的三向应变测试法来精确地获取监测点的应力状态。通过45°应变进行三向应变测试,具体计算过程如下所示:

其中,ε0、ε45、ε90分别为0°、45°、90°三个方向的应变数值;K仪为应变仪/传感器灵敏系数;K片为应变片/传感器灵敏系数;E为监测点附近的实时温度下材料对应的弹性模量;μ为设备材料的泊松比。对于材料所处的温度条件,则使用温度传感器实时获取的数据。根据目前硬件条件,采用面积管辖的原则进行数据采集,每个监测部位应变传感器的温度信息,以同一传感器集群中距离监测部位最近一处的温度传感器的实时数据为准。

根据压力容器惯用的第三强度原则,监测点的应力强度(第三强度当量应力)σ可以由下式计算:

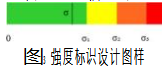

通过基于测量值的应力强度计算和评估,来对各个监测点的强度进行可靠性标识。对于强度安全裕量大,应力水平低的应变监测点进行高可靠度的绿色标识,此处高可靠性的强度判断值为σ≤σ1;对于强度安全裕量有限,应力水平适中的应变监测点进行中可靠度的黄色标识,此处中可靠性的强度判断值为σ1<σ≤σ2;对于强度安全裕量极其有限,应力水平较高的应变监测点进行低可靠度的橘色标识,此处低可靠性的强度判断值为σ2<σ≤σ3;对于失去强度安全裕量,应力水平很高的应变监测点进行极低的深红色可靠度的标识,此处极低可靠性的强度判断值为σ>σ3,具体的强度表示如图3所示。

对上述的σ1、σ2、σ3,可取σ1=n1σy、σ2=n2σy、σ3=n3σy,其中σy为监测点附近的实时温度下的材料屈服强度。对于n1、n2和n3的具体数值,取n1=1、n2=1.5、n3=2作为默认值。为增加模块的适用性,对于n1、n2和n3的具体数值,设置为人工可调的取值方式。

2.3疲劳强度寿命分析

本系统的疲劳寿命评估以Miner线性累积损伤理论为基础,通过雨流计数法对实测应力数据进行修正和统计后,采用S-N曲线法计算引起疲劳破坏的循环次数,最后根据得到的循环次数计算该模型的累积损伤,继而得到其剩余寿命。在获得各个监测部位的实时应力后,需根据此监测部位附近的温度传感器数据对应力值进行。

基于弹性模量的温度修正。当存在多个显著应力循环时,应考虑疲劳累计损伤效应。假设当前已存在疲劳载荷数量为q,各疲劳载荷实际循环次数为nq;根据S-N曲线插值后的,各疲劳载荷计算后的许用次数为Nq,则针对各种疲劳载荷工况进行疲劳累计损伤计算:

再根据结构强度分析及评估模块传递来的各个实时应力值、实时温度进行记录,对其进行基于雨流计数法的数据统计。雨流计数法又可称为“塔顶法”,是以双参数法为基础的一种计数法,考虑了幅值和均值两个变量,将连续的载荷时历分解为若干个简单的载荷循环,由于这一特点非常适用于载荷疲劳特性的分析,因此在进行结构疲劳时历数据分析时经常采用这种方法[9-10]。

如图4所示,本系统在进行疲劳寿命的计算时,主要分为两个部分,首先利用3点判断进行测点当量应力数据的处理,然后根据处理得到的当量应力拐点集合进行损伤计算。以测点A为例,当前时刻的当量应力计算值为v,前两个时刻的计算值分别为v1和v2,如果v1<v2<v,则表明当前时刻测点处于应力上升阶段,如果v1<v2且v<v2则表明v2为当量应力拐点,将其值加入拐点集合V;v1>v2时同理,找出当量应力拐点。

如图5所示经过处理后的当量应力拐点集合可表示为V={A,B,C,D,E,F…},在处理过程中用S表示历史起点,X为所考虑的范围,Y为X相邻的后一范围。例如从点A开始计算时,S=A,X=A-B,Y=B-C,当X≤Y且X范围中包含了历史起点S时,对X范围进行半幅疲劳循环计算并删去X段的前一节点,起点S向后推移;如果范围中不包含历史起点,例如X=i E-F,Y=i F-G时,则直接对X范围进行全幅疲劳循环计算并删除X段的两个节点;若X>Y则进行考虑范围后移;经过多次循环计算直到相邻节点都满足X>Y,对剩下的所有范围进行半幅疲劳循环计算。

3试验验证

为验证所提出的应变强度及寿命监测系统的可行性,本节通过一个承压钢结构试验平台进行验证,通过对受力关键节点的状态监测来进行应变强度和疲劳寿命的计算。开始试验前需要结合所测试的承压设备具体情况进行试验类型与资源选择,同时强度计算的泊松比和安全判定系数可以通过手动输入来实现更高的灵活性。如图7所示。

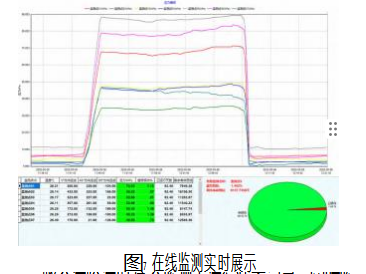

监测过程中的系统实时展示界面如图7所示,上半部分主要负责展示监测节点当量应力随时间的变化,可以手动修改显示测点的个数和曲线颜色;左下角为监测节点详细数据总体展示,包括监测点温度、0°方向应变、45°方向应变、90°方向应变、当量应力、疲劳损伤、运行天数和剩余寿命预估;右下方则针对当前寿命最少的监测点进行详细展示。

整个试验过程对7个监测点进行状态记录,实时监测的数据如图8所示,当量应力都处于第一安全等级,用绿色表示,其中监测点5的疲劳损伤达到最大值1.482%,根据已经运行的天数进行后续疲劳损伤预估可以得出剩余寿命还有6147 d左右。

4结束语

本文提出了一种基于云边协同的承压设备应变强度及疲劳寿命实时监测系统,并深入分析了监测过程中所需要解决的核心问题,通过采集承压结构关键节点的应变、压力、温度等状态数据来进行应力状态计算,提出了一种优化的雨流计数法并结合设备生命周期历史数据进行疲劳寿命预估。最后通过钢结构平台进行相关试验论证,试验结果证明,本文提出的系统可以有效进行承压设备工作状态采集以及应力计算和疲劳寿命预估,并且可以进行危险部位的报警,具有很好的应用前景和市场。

参考文献:

[1]柴子昂.浅析承压类特种设备无损探伤技术及其应用[J].科技视界,2014(20):93-93,90.

[2]黄维生.承压类特种设备无损探伤技术及运用研究[J].清洗世界,2021,37(8):64-65.

[3]柳长胜.无损探伤技术在工程上的应用的探讨[J].科技展望,2016,26(16):154-154.

[4]张国勇.基于疲劳断裂的结构安全在线监测系统的研究[D].南京:南京航空航天大学,2011.

[5]徐光炜.多轴变幅加载下疲劳寿命在线监测系统的设计与实现[D].北京:北京工业大学,2012.

[6]赵俊.结构健康监测中的测点优化布置方法研究[D].广州:暨南大学,2011.

[7]陈学东,范志超,陈永东,等.我国压力容器设计制造与维护的绿色化与智能化[J].压力容器,2017,34(11):11-27.

[8]杜恒.下一代云原生消息队列—Apache RocketMQ 5.0[J].软件和集成电路,2021(12):52-53.

[9]陆明万,寿比南,杨国义.疲劳分析中变幅载荷的循环计数方法[J].压力容器,2012,29(11):25-29,6.

[10]董乐义,罗俊,程礼.雨流计数法及其在程序中的具体实现[J].航空计测技术,2004,24(3):38-40.