某乘用车制动盘温升分析与优化设计论文

2024-05-22 14:24:28 来源: 作者:zhoudanni

摘要:乘用车制动盘作为乘用车盘式制动器中的关键零部件之一,其主要作用是在乘用车制动时与制动块发生摩擦产生制动力矩,进而使乘用车减速或停止[1-3]。在乘用车制动过程中,通过制动盘与制动块之间的摩擦,将乘用车行驶的动能转化为热能,使制动盘温度升高[4-6],为此容易引起制动器产生热衰退现象以及制动盘产生裂纹、翘曲等,进而影响乘用车的行车安全性[7-9]。因此,对乘用车制动过程中制动盘的温升进行分析,以及制动盘的结构进行优化设计,对乘用车盘式制动器的开发具有重要意义[10-16]。

摘要:为了得到满足温升要求且质量轻的制动盘结构,同时也为制动盘的温升优化设计开发提供理论依据,以某乘用车通风前制动盘为研究对象,创建制动盘的单次制动温升和连续10次制动温升的有限元瞬态热仿真分析模型,将制动盘的结构参数作为制动盘温升优化分析的设计变量,建立制动盘温升响应面分析模型,采用遗传算法以制动盘的温升为约束条件,质量最小为目标,对制动盘温升分析的响应面模型进行优化。结果表明,基于响应面分析模型得到的制动盘温升优化结果具有较高的可靠度,其中优化后的制动盘单次制动温升为93.4℃,连续10次制动温升为375.9℃,同时优化后的制动盘分别基于响应面分析模型和有限元瞬态热仿真分析模型计算得到的制动盘质量、单次制动结束时的温度、第10次循环制动结束时的温度结果的误差分别为1.05%、0.48%、0.32%,误差值均在可接受范围内。

关键词:制动盘,温升分析,响应面法,优化设计

0引言

乘用车制动盘作为乘用车盘式制动器中的关键零部件之一,其主要作用是在乘用车制动时与制动块发生摩擦产生制动力矩,进而使乘用车减速或停止[1-3]。在乘用车制动过程中,通过制动盘与制动块之间的摩擦,将乘用车行驶的动能转化为热能,使制动盘温度升高[4-6],为此容易引起制动器产生热衰退现象以及制动盘产生裂纹、翘曲等,进而影响乘用车的行车安全性[7-9]。因此,对乘用车制动过程中制动盘的温升进行分析,以及制动盘的结构进行优化设计,对乘用车盘式制动器的开发具有重要意义[10-16]。

本文主要是以某乘用车通风前制动盘为研究对象,创建制动盘的单次制动温升和连续10次制动温升的有限元瞬态热仿真分析模型,将制动盘的结构参数作为制动盘温升优化分析的设计变量,通过试验设计并进行相应制动盘结构方案的单次制动温升和连续10次制动温升有限元瞬态热仿真分析,进而以有限元瞬态热仿真分析结果创建制动盘温升的响应面分析模型,以制动盘的温升为约束条件,质量最小为目标,再采用遗传算法对制动盘温升的响应面分析模型进行优化,以获得到满足约束条件和目标的最佳制动盘结构,为乘用车制动盘的温升优化设计开发提供理论依据和参考。

1基准制动盘温升有限元分析

1.1分析要求

为了避免乘用车盘式制动器产生热衰退现象,某企业标准规定乘用车前制动盘结构需要满足,单次制动温升小于或等于105℃,同时连续10次制动温升小于或等于380℃的要求。单次制动温升在满载质量+50 kg载荷下,以0.5 g的制动减速度从100 km/h的初速度减速到0,单次制动温升=单次制动结束时的温度-单次制动时制动盘初温,其中单次制动时制动盘初温为60℃。连续10次制动温升在满载质量+50 kg载荷下,以0.5 g的制动减速度从100 km/h的初速度减速到0km/h,再以0.2 g的加速度从0恢复到100 km/h巡航,每次循环行驶的距离为650 m,并以此方法循环10次,连续10次制动温升=第10次循环制动结束时的温度-连续10次制动时制动盘初温-环境温度,其中连续10次制动时制动盘初温为100℃,环境温度取为20℃。此外,乘用车制动盘在满足温升要求的同时,还需要进行制动盘轻量化的设计,以降低制动盘的质量和成本。

1.2温升有限元分析

本文采用HyperMesh软件进行某乘用车通风前制动盘有限元网格划分,其中网格单元以六面体为主、四面体为辅的方式离散,基本的网格单元尺寸为1mm。将划分的制动盘有限元网格模型导入ANSYS Workbench仿真分析平台中,并采用瞬态热分析模块进行制动盘单次制动温升和连续10次制动温升有限元仿真分析模型的建立和求解计算,其中建模时制动盘采用的材料参数如表1所示。在HyperView软件中分别查看制动盘单次制动温升和连续10次制动温升的有限元仿真分析结果。

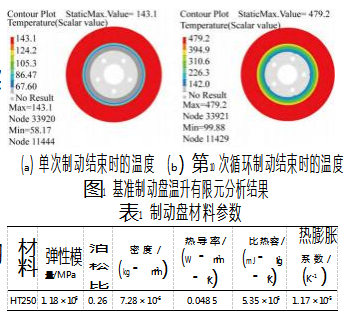

基准制动盘有限元瞬态热仿真分析的温升结果如图1所示,可以看出,单次制动结束时的温度为143.1℃,第10次循环制动结束时的温度为479.2℃,进而可得,单次制动温升为83.1℃,连续10次制动温升为359.2℃。

温升分析结果表明,该基准制动盘满足某企业标准规定的乘用车前制动盘单次制动温升小于或等于105℃,同时连续10次制动温升小于或等于380℃的要求,但该基准制动盘在满足单次制动温升和连续10次制动温升的条件下,需在轻量化设计方面进一步的进行优化设计,以降低制动盘的质量和成本。

2制动盘温升结构优化

2.1设计变量

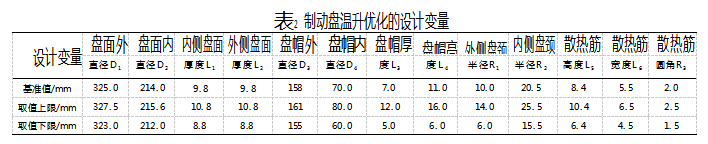

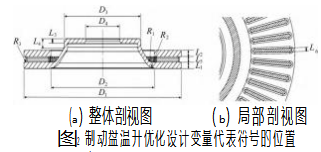

制动盘的各部分结构参数较多,并且各部分结构参数对制动盘单次制动温升和连续10次制动温升的影响程度有所不同。本文根据作者前期研究工作,主要将制动盘的盘面外直径、盘面内直径、内侧盘面厚度、外侧盘面厚度、盘帽外直径、盘帽内直径、盘帽厚度、盘帽高度、外侧盘颈半径、内侧盘颈半径、散热筋高度、散热筋宽度、散热筋圆角等结构参数作为制动盘温升优化的设计变量,同时综合考虑制动盘的设计空间和制造因素等确定各设计变量的取值范围。其中各个设计变量的代表符号、基准值、取值范围如表2所示,各个设计变量代表符号的位置如图2所示。

2.2基于响应面模型的温升结构优化

本文在设计变量变化范围内进行试验设计时采用可扩展的格栅序列法,通过制动盘单次制动温升和连续10次制动温升的有限元瞬态热仿真分析模型对制动盘试验样本设计方案进行求解计算,得到对应的制动盘有限元瞬态热仿真分析温升结果。进一步,将得到的制动盘有限元瞬态热仿真分析温升结果数据按9∶1分为输入样本数据和测试样本数据两部分,其中创建制动盘温升响应面分析模型时采用移动最小二乘法。

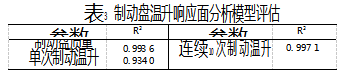

创建的制动盘温升响应面分析模型是一种近似的数学模型,与真实制动盘温升有限元瞬态热仿真分析模型之间存在一定的误差。本文采用决定系数R2来评估所创建的制动盘温升响应面分析模型的精度,以确定制动盘温升响应面分析模型与真实制动盘温升有限元瞬态热仿真分析模型之间的近似程度。建立的制动盘温升响应面分析模型的决定系数R2如表3所示,可以看出,制动盘质量、单次制动温升、连续10次制动温升的决定系数R2分别为0.993 6、0.934 0、0.997 1。由此可得出,决定系数R2均接近于1,从而表明所建立的制动盘温升响应面分析模型精度较高,可以进一步用于制动盘温升和轻量化的优化设计。

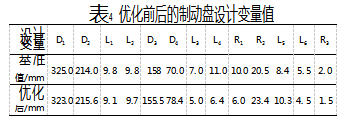

以制动盘的单次制动温升小于或等于105℃,同时连续10次制动温升小于或等于380℃为约束条件,制动盘质量最小为目标,采用遗传算法对制动盘温升分析的响应面模型进行优化,其中进行了6501次优化迭代求解,获得的满足约束条件和目标的最佳制动盘结构参数如表4所示。

2.3温升结构优化结果

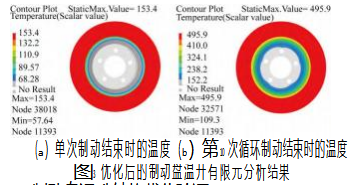

基于表4中优化后的制动盘设计变量值,在UG软件中重新进行制动盘3D几何建模,进而利用优化后的制动盘3D几何模型再次创建制动盘有限元瞬态热仿真分析模型并求解计算。图3为优化后的制动盘有限元瞬态热仿真分析的温升结果,可以看出,单次制动结束时的温度为153.4℃,第10次循环制动结束时的温度为495.9℃,进而可得,单次制动温升为93.4℃,连续10次制动温升为375.9℃。温升分析结果表明,该优化后的制动盘满足某企业标准规定的乘用车前制动盘单次制动温升小于或等于105℃,同时连续10次制动温升小于或等于380℃的要求。此外,该制动盘优化后的质量为8.150 5 kg,优化前的质量为9.739 kg,优化后的质量减轻了约16.31%,具有显著轻量化效果。

3制动盘温升结构优化验证

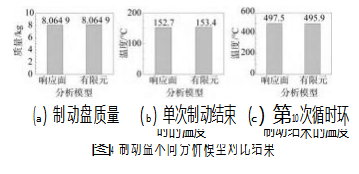

基于响应面分析模型得到的制动盘温升优化分析结果需要进行验证,图4所示为优化后的制动盘分别基于响应面分析模型和有限元瞬态热仿真分析模型计算得到的制动盘质量、单次制动结束时的温度、第10次循环制动结束时的温度的分析对比结果,可以看出,制动盘质量分别为8.064 9 kg和8.150 5 kg,单次制动结束时的温度分别为152.7℃和153.4℃,第10次循环制动结束时的温度分别为497.5℃和495.9℃。进一步计算优化后的制动盘分别基于响应面分析模型和有限元瞬态热仿真分析模型计算得到的制动盘质量、单次制动结束时的温度、第10次循环制动结束时的温度结果的误差分别为1.05%、0.48%、0.32%,误差值均在可接受范围内。

由此可表明本文基于响应面分析模型得到的制动盘温升优化结果具有较高的可靠度,同时也表明优化后的制动盘设计变量参数具有较高的可靠度。

4结束语

(1)创建制动盘的单次制动温升和连续10次制动温升的有限元瞬态热仿真分析模型,将制动盘的结构参数作为制动盘温升优化分析的设计变量,建立的制动盘温升响应面分析模型精度较高,其决定系数R2均接近于1。

(2)采用遗传算法对制动盘温升分析的响应面模型进行优化,获得了满足温升为约束条件、质量最小为目标的最佳制动盘结构,其中优化后的制动盘单次制动温升为93.4℃,连续10次制动温升为375.9℃,同时制动盘优化后的质量减轻了约16.31%,具有显著轻量化效果。

(3)优化后的制动盘分别基于响应面分析模型和有限元瞬态热仿真分析模型计算得到的制动盘质量、单次制动结束时的温度、第10次循环制动结束时的温度结果的误差分别为1.05%、0.48%、0.32%,误差值均在可接受范围内。

参考文献:

[1]吴刚,张东东.基于ANSYS Workbench的盘式制动器热-机耦合分析[J].润滑与密封,2022,47(10):126-133.

[2]杨周,朴银成,权哲优.盘式制动器热-机耦合渐变可靠性灵敏度分析[J].东北大学学报:自然科学版,2022,43(1):48-55.

[3]李瑞辰,张传芳.盘式制动器的热力学耦合分析[J].专用汽车,2023(1):46-48.

[4]沙智华,李彩霞,刘宇,等.基于响应面法的制动盘表面沟槽几何参数优化设计[J].大连交通大学学报,2020,41(2):38-43.

[5]张金煜,虞大联,刘韶庆,等.基于旋转热流法和均布热流法的列车轴盘制动温度场仿真分析[J].机械工程学报,2020,56(8):172-181.

[6]高若奇,付道琪,杨志峰.考虑温度系数的盘式制动器热力耦合分析[J].农业装备与车辆工程,2021,59(2):110-112,117.

[7]张立军,陈远,刁坤,等.盘式制动器接触压力与热机耦合特性仿真分析[J].同济大学学报(自然科学版),2013,41(10):1554-1561,1578.

[8]陈璐,张立军,孟德建,等.汽车制动盘热翘曲与影响因素仿真分析[J].汽车工程,2010,32(7):605-610.

[9]左建勇,刘家良,胡果,等.基于瞬态温升仿真的列车制动盘结构研究[J].机械设计与制造工程,2018,47(9):13-18.

[10]张钰,张振东,刘韬.某品牌盘式制动器热应力分析及优化设计[J].农业装备与车辆工程,2020,58(1):97-100.

[11]何代澄.某汽车盘式制动器制动噪声分析[J].汽车实用技术,2023,48(4):86-89.

[12]王所国,沈精虎,石乐.基于ANSYS的某小型家用车盘式制动器轻量化设计[J].机械强度,2023,45(1):98-104.

[13]方明刚,张宁,杜利清,等.基于多学科仿真的制动盘优化设计[J].铁道机车车辆,2022,42(1):99-103.

[14]刘畅,王冕.基于热分析的FSEC方程式赛车的制动盘优化设计[J].汽车实用技术,2022,47(19):17-22.

[15]李子添,李彬,霍珅扬,等.考虑动能回收的电动客车长下坡制动盘温升状态[J].汽车安全与节能学报,2023,14(3):274-281.

[16]林子晗,应龙,谢彬.制动盘设计及流热固耦合分析[J].汽车零部件,2023(5):18-23.