汽车管件连接螺母断裂失效分析及工艺改进论文

2024-05-22 14:04:27 来源: 作者:zhoudanni

摘要:螺母连接是汽车工业常用的紧固连接方式之一,汽车中的燃油系统、进气系统、冷却系统、传动系统、转向系统、制动系统等广泛使用螺母对相关管件进行紧固连接。与常规的六角螺母不同,连接螺母需要实现管件的扣压、密封、防滑、导通等功能,具有更为复杂的沟槽、裙边、帽盖、法兰、扭簧等结构[1]。在汽车行驶过程中,复杂结构的管件连接螺母需承受严苛的行驶工况环境,容易发生打滑、松动、渗漏、断裂等故障,对汽车质量和行车安全造成较大影响[2-5]。

摘要:汽车管件连接螺母在汽车上起到管件连接、紧固和密封等作用,广泛应用在汽车的供油、供水、供气等相关系统中,对汽车各系统的正常运行和行驶安全起到重要作用。然而,在汽车行驶过程中,管件连接螺母容易受到高温、高压、震动等恶劣环境的影响,导致松动、渗漏、疲劳裂纹、断裂等故障,对汽车质量和驾乘人员安全造成较大影响。通过使用扫描电镜、硬度计、工业CT等设备对断裂失效的管件连接螺母进行全面分析,找出了断裂的根本原因,并确定了存在问题的工艺参数。最后,对汽车管件连接螺母的成型工艺参数进行了优化,有效避免了由于微裂纹产生而导致的失效,提升了管件连接螺母的质量,保障了驾乘人员的安全。本研究对于分析螺母类零件断裂失效原因并解决实际问题具有指导意义。

关键词:螺母,断裂失效,工艺改进,微观形貌,工业CT

0引言

螺母连接是汽车工业常用的紧固连接方式之一,汽车中的燃油系统、进气系统、冷却系统、传动系统、转向系统、制动系统等广泛使用螺母对相关管件进行紧固连接。与常规的六角螺母不同,连接螺母需要实现管件的扣压、密封、防滑、导通等功能,具有更为复杂的沟槽、裙边、帽盖、法兰、扭簧等结构[1]。在汽车行驶过程中,复杂结构的管件连接螺母需承受严苛的行驶工况环境,容易发生打滑、松动、渗漏、断裂等故障,对汽车质量和行车安全造成较大影响[2-5]。因此分析与掌握管件连接螺母的断裂失效机理,并有针对性地对其工艺改进,对提升产品质量和汽车安全性具有重要意义。

国内外对类似机械零部件的断裂失效进行了广泛的研究,文献[6]为分析出飞机上紧固螺母断裂失效的原因,对紧固螺母的制造和装配工艺进行了全面分析,并利用扫描电镜、金相检查、显微硬度、有限元模拟等方法探究出了紧固螺母断裂失效原因。文献[7-10]对螺柱、钢管等金属零部件表面微裂纹成因、螺母开裂失效现象等进行了广泛的研究。但目前对产品结构工艺参数与断裂失效之间关系的研究较少,忽略了产品结构合理性对产品质量的影响,因而存在因产品工艺参数设计不合理而导致产品断裂失效这一问题[11]。

某新型管件连接螺母在生产时采用了冷挤压成型工艺将螺母的扣压头与汽车管件连接在一起。在实际使用过程中,该批次产品螺母的扣压头临近部位R角处多次出现断裂失效,导致管件渗漏和泄压,从而导致了汽车发生故障。本文利用多种检测设备从断口微观结构、材料内部缺陷、硬度差异等几个方面对管件连接螺母断裂失效的原因进行了分析,并根据断裂失效原因进行了针对性的工艺参数改进,从而有效避免了管件连接螺母在成型过程由于微裂纹产生并扩展而导致的断裂失效,提升了产品质量。

1汽车管件连接螺母断裂情况

该型号螺母、管件扣压连接后的照片如图1所示,螺母与管件通过螺母内壁上凹槽装配在一起,再通过冷挤压的方式对连接螺母的扣压头进行挤压,使管件稳固地连接在螺母上,实现汽车管路系统的输送功能,在实际使用过程中,出现了大量螺母断裂失效的情况,造成了较大的影响。

管件连接螺母断裂位置示意图及断口宏观形貌如图2所示,螺母上端为扣紧管件的扣压头,扣压头与螺母的R角结构相接,该批次产品断裂失效的位置均发生在螺母R角结构附近。A-A剖面为连接螺母断裂失效后的宏观断口形貌,此处断裂导致螺母无法起到紧固作用,且会导致汽车管件内部的介质发生渗漏,对车辆的正常行驶造成了不良影响。

2管件连接螺母断裂失效原因分析

2.1管件连接螺母硬度分析

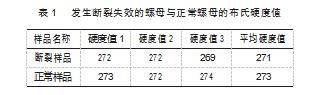

由宏观断口形貌可以看出断口较平整,呈现银灰色,未发生明显的塑性变形,初步判断螺母断裂失效类型为脆性断裂[12]。该管件连接螺母在机加工工艺处理后,为提高其机械性能,又对该批次产品进行了热处理,热处理工艺参数对产品的性能起到了决定性作用。为分析出连接螺母断裂失效原因,首先对同一批次发生断裂失效的螺母和未发生断裂的螺母分别进行布氏硬度测量,以判断其是否在热处理过程中因受工艺差异等不利因素影响,导致部分螺母硬度过高,受力后发生了脆性断裂[13-15]。按照GB/T 231.1—2019《金属材料布氏硬度试验第1部分:试验方法》标准,利用全自动布氏硬度计(AFFRI 250DRMC)对两种类别的螺母进行布氏硬度值检测,检测结果如表1所示。

由上表硬度值可以看出,发生断裂失效的螺母平均硬度值为271HBW2.5/187.5,未发生断裂螺母平均硬度值为273HBW2.5/187.5,两种类别螺母的硬度值基本保持一致,未出现明显差异,均符合生产技术要求。硬度值数据表明管件连接螺母的热处理工艺未导致其硬度差异过大,因此可以判断出连接螺母发生断裂失效的原因与其热处理工艺没有相关联系[16]。

2.2管件连接螺母内部缺陷分析

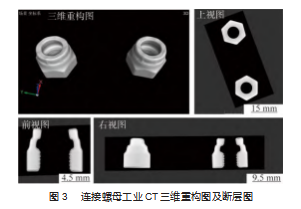

在管件连接螺母生产制造的原材料中,如果存在夹杂、孔隙和疏松等内部缺陷,可能会导致螺母在使用过程中发生断裂失效[17]。此外,连接螺母结构较为复杂,存在大量螺纹沟槽、倒角等结构,在加工成型过程中材料内部可能形成的微裂、暗伤等缺陷也会成为其断裂失效的诱因。传统的检测方法很难对材料内部的缺陷进行探测,无法排除材料内部缺陷对产品质量造成的影响。工业计算机断层扫描技术(工业CT)能够无损地对材料内部的疏松、孔洞、夹杂、裂纹等缺陷进行精准探测。为判断连接螺母发生断裂失效是否与其材料内部可能存在的缺陷相关,按照GB/T 36589—2018《铸件工业计算机层析成像(CT)检测》检测标准,采用YXLON 450 kV工业CT对管件连接螺母进行内部缺陷进行无损检测,CT断层扫描间距设置为0.1 mm,扫描电压为280 kV,根据CT的断层图像再利用VGStudio MAX软件进行连接螺母三维图像的重构,其三维重构图和某一位置的断层图如图3所示。对连接螺母的CT断层图进行逐层分析,发现螺母内部材料均匀,无明显的疏松、孔洞和夹杂等缺陷区域,工业CT检测结果表明连接螺母材料内部无缺陷,发生断裂失效不是由内部缺陷所导致。

2.3管件连接螺母的微观形貌分析

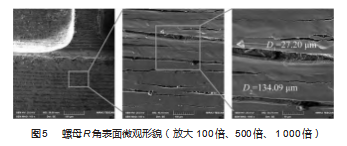

采用热场发射扫描电子显微镜(TSECAN MIRA3)对连接螺母的断口和R角表面处进行微观形貌观察,其断口微观形貌如图4所示,从断口形貌上可以看出断裂未发生明显的变形、弯曲和缩颈,属于典型的脆性断裂;在断口截面上未发现扩展裂纹、疏松等内部缺陷组织,与工业CT检测结果相符合。图5为连接螺母R角表面处的微观形貌,从表面微观形貌可以看出在连接螺母R角处出现了细微且密集的带状微裂纹,裂纹宽度最大接近30μm,且螺母断裂方向与微裂纹扩展方向保持一致,越靠近断裂处裂纹宽度越大。

由以上微观形貌分析可以得出,连接螺母断裂失效是由于其R角表面上存在的微裂纹在连接螺母使用过程中受到较大压力或交变载荷,逐渐扩展为较大的裂纹,从而最终导致整个螺母的断裂失效[18]。通过多批次样品检测,发现该种微裂纹在已发生断裂的螺母和未发生断裂的螺母上均普遍存在,该现象表明未发生断裂失效的螺母已存在较大的断裂风险,当连接螺母受到较大外力时,会在连接螺母的R角区域沿着微裂纹的方向发生断裂失效。

3管件连接螺母工艺改进

3.1连接螺母断裂失效原因分析

螺母扣压头的加工工艺为冷挤压成型,图6为挤压成型过程中扣压头受力示意图,由8个环绕的顶压头分别在力F的作用下,对螺母扣压头进行冷挤压成型,将管件扣压在螺母内部的凹槽内。在扣压头八面挤压成型过程中,R角处受到两侧F1和F2的作用力,形成较大的拉力,在拉力作用下R角处的金属材料出现滑移并有较大的拉伸位移,形成了呈环状分布的初始微裂纹。这些初始的微裂纹将产生较大的应力集中,容易诱发裂纹的扩展,在汽车行驶过程中承受较大载荷并逐步扩展为宏观裂纹,最终在连接螺母的R角处发生断裂失效[19-20]。

3.2工艺改进措施

为避免上述管件连接螺母断裂失效情况的发生,需要对管件连接螺母的结构进行优化,尽可能地降低扣压头区域的挤压成型工艺对螺母R角处所造成的拉力影响。经试验得出,增大扣压直径和减少扣压距离能够有效降低连接螺母R角处所受的拉力及受拉变形的影响,进而能够避免R角区域微裂纹的生成,防止管件连接螺母在该处发生断裂失效。

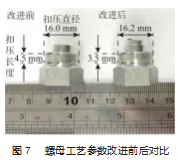

在不影响实际使用的情况下,经过反复试验得出的连接螺母改进工艺参数变化如图7所示,将扣压头处的直径从16.0 mm增大至16.2 mm,同时将扣压长度从4.5 mm减少到3.5 mm,该工艺参数的改进能够有效避免R角处微裂纹的产生,从而避免了断裂失效的发生。

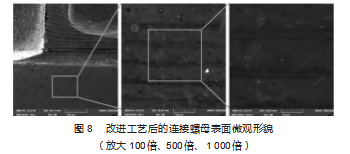

管件连接螺母生产工艺参数改进后的R角处微观形貌如图8所示,在100倍照片下易产生微裂纹的R角区域与改进前相比相对平滑,放大到500倍及1 000倍后,除机加工纹路外,未发现微裂现象;相对于改进前工艺,改进后的参数有效避免了微裂现象的发生,且在后续使用过程中未再发生连接螺母断裂失效的情况,充分证明原生产工艺造成的微裂纹是发生断裂失效的根源,同时也证明了工艺参数改进的有效性。

4结束语

本文在分析管件连接螺母断口的微观形貌、布氏硬度、内部缺陷的基础上,对汽车管件连接螺母发生断裂失效的原因进行了多方向的研究分析,最终确定连接螺母断裂失效的原因是在冷挤压成型过程中螺母R角部位受到了较大拉力,导致R角处变形拉伸,从而形成了大量的微裂纹。在汽车行驶过程中,R角处的微裂纹在交变载荷、振动等工况影响下不断扩展延长,最终导致了螺母断裂失效。

通过对连接螺母扣压头的扣压长度和扣压直径参数进行优化改进,降低了扣压头冷挤压过程中R角部位受到的拉力影响,避免了微裂纹的产生,从而避免了管件连接螺母发生断裂失效,提升了该型号产品的质量。

参考文献:

[1]曾柳.广州地铁车门螺母副典型故障原因分析及优化[J].机电工程技术,2019,48(6):274-277.

[2]梁成成.汽车紧固件常见问题及预防措施的研究[J].汽车零部件,2022(1):89-94.

[3]赵哲南.汽车紧固件问题分析解决[J].汽车零部件,2015(11):63-64,54.

[4]应华冬,刘宏伟,陈中亚,等.大型风力机桨叶螺栓断裂失效分析及优化研究[J].机电工程,2021,38(2):216-221.

[5]王晓静.快卸锁自锁螺母脱落故障分析[J].工程机械,2023,54(5):134-138,13.

[6]CHEN C,CHEN Z,LI S,et al.Fracture failure analysis on swiv‐el nut of 30CrMnSiA steel in aircraft[J].Journal of Physics Confer‐ence Series,2021,1786(1):012025.

[7]陈旭鹏,许晓嫦,梁嘉俊.风电螺栓R角微裂纹成因的仿真分析[J].兵器材料科学与工程,2022,45(5):131-135.

[8]王春奕,张全新,杨流鹃,等.航空用小口径薄壁不锈钢无缝钢管缺陷分析及工艺改进[J].材料研究与应用,2022,16(4):614-619.

[9]徐家强,付建建,李旭健,等.自锁螺母振动失效原因分析及预防[J].金属加工(热加工),2021(5):23-25.

[10]金万军,程祥勇,程定宇,等.30CrMnSiA自锁螺母裂纹原因分析[J].材料科学,2016,6(4):239-244.

[11]刘金状.某电厂汽轮机低压缸隔板断裂失效原因分析[J].机电工程技术,2014,43(8):157-160.

[12]刘文涛.阀杆螺母断裂原因分析[J].石油化工设备技术,2012,33(5):30-31,70.

[13]王文博.柴油发动机进气阀断裂分析[J].失效分析与预防,2023,18(1):67-70.

[14]徐宝玉,刘晓宏,牟先红.主汽阀阀盖螺母开裂原因分析[J].汽轮机技术,2021,63(3):238-240.

[15]张健.不锈钢封头微裂纹成因分析[J].金属加工(热加工),2022(1):75-77.

[16]杨玖锡,樊开伦,马鹏,等.自锁螺母开裂失效分析[J].金属加工(热加工),2023(6):58-60.

[17]先世兵.航空用耐腐蚀1Cr11Ni2W2MoV钢六角自锁螺母断裂原因分析[J].中国金属通报,2022(10):119-122.

[18]曹佳丽,霍兆斌,赵强.某抽水蓄能电站顶盖螺母断裂原因分析[J].水电与抽水蓄能,2021,7(4):56-59,89.

[19]谢仔新.轮毂螺母垫片断裂失效分析[J].时代汽车,2021(2):153-155.

[20]王瀚毅.理化分析在注塑机溶胶电机转轴断裂失效分析中的应用[J].机电工程技术,2018,47(8):78-79,209.