瓦纸线出口端纸板翘曲度视觉在线检测及分类论文

2024-05-22 14:00:20 来源: 作者:zhoudanni

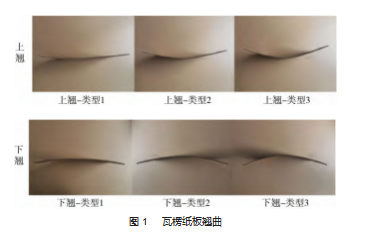

摘要:瓦楞纸箱包装是公认用量最大的“绿色包装产品”,具有替代性强、易于回收再利用等显著特点,广泛应用于日化纺织、食品饮料、家私家电、快递物流等行业生产和居民生活的各个方面,具有良好的发展前景[1]。如图1所示,纸板翘曲是瓦楞纸板制造过程中的常见问题,将导致生产速度提升受限、蒸汽和耗电量增加等问题,严重提高生产成本,降低经济效益[2]。纸板翘曲程度是瓦楞纸板生产线出口端纸板质量管控的重要指标[4],对于瓦楞纸板生产线出口端纸板翘曲度检测具有十分重要的意义。

摘要:国内瓦纸线的出口端纸板翘曲检测主要依靠人工肉眼判断,检测精度和效率十分低下,国外检测设备造价昂贵且在中国市场的适应性较差。提出瓦纸线出口端纸板翘曲度视觉在线检测及分类方法,根据瓦楞纸板横截面图像的横截面纹理特征息,经过图像预处理、一元二次函数最小二乘拟合并计算翘曲度。收集各翘曲类型纸板图像建立纸板翘曲模板库,计算翘曲度范围并实现纸板翘曲分类。实验表明,提出的翘曲检测及分类方法可以准确、稳定的算出瓦楞纸板翘曲度并完成分类。该方法可为进一步实现基于机器视觉的瓦纸线出口纸板翘曲在线检测与分类奠定了基础。

关键词:瓦楞纸板,翘曲检测,机器视觉,图像处理

0引言

瓦楞纸箱包装是公认用量最大的“绿色包装产品”,具有替代性强、易于回收再利用等显著特点,广泛应用于日化纺织、食品饮料、家私家电、快递物流等行业生产和居民生活的各个方面,具有良好的发展前景[1]。如图1所示,纸板翘曲是瓦楞纸板制造过程中的常见问题,将导致生产速度提升受限、蒸汽和耗电量增加等问题,严重提高生产成本,降低经济效益[2]。纸板翘曲程度是瓦楞纸板生产线出口端纸板质量管控的重要指标[4],对于瓦楞纸板生产线出口端纸板翘曲度检测具有十分重要的意义。

目前国内已经投产的瓦楞纸板出口端纸板翘曲在线检测主要是通过现场工程师的人眼识别或引进国外的高精度激光检测设备来完成。现场人工肉眼检测效率低,精度差,无法保证高速生产下的纸板质量。国外的设备虽然可以保证较高的精度检测,但成本高昂,且对于国内生产环境的适应性不高。

针对上述问题,本文提出瓦楞纸板生产线出口端纸板翘曲度视觉在线检测及分类方法,根据纸板横截面纹理特征息,经过图像预处理、最小二乘拟合、计算翘曲度等过程,并建立多类型纸板翘曲模板库,计算翘曲度范围用于实现纸板翘曲分类。实验表明,提出的翘曲检测及分类方法可以准确、稳定的算出瓦楞纸板翘曲度并完成分类。

1瓦楞纸板及生产线

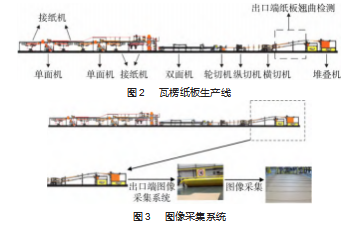

瓦楞纸板生产线简称瓦纸线(图2),是卷筒原纸经过压制瓦楞、上胶、定型、切割压线、堆码等多道工序形成的流水作业线。瓦楞纸板是由面纸、里纸、芯纸和加工成波形瓦楞的瓦楞纸板经过胶水粘合而成。根据产品包装的需要途径不同可以被制作成三、五、七层等不同层数的瓦楞纸板。

根据瓦楞纸板的生产要求,瓦楞纸板生产线由湿部设备与干部设备两部分组成。其中湿部设备主要包括接纸机、单面机、双面机等,湿部设备的作用是将原纸组合成不同层数的瓦楞纸板。干部设备主要包括轮切机器、纵切机、横切机、堆码机等,干部设备的作用主要是将瓦楞纸板按照客户的要求进行切割堆叠[5]。通过在瓦楞纸板生产线出口端安装图像采集系统来完成出口端瓦楞纸板图像的采集(图3)。

2瓦楞纸板线出口端视觉检测系统设计

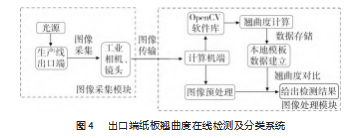

瓦楞纸板生产线出口端纸板翘曲度在线检测及分类系统主要由2个部分组成,如图4所示。其中图像采集系统将采集得到的生产线上瓦楞纸板实时图片传输给图像处理系统,由图像处理系统完成纸板翘曲度的检测及分类。

其中图像采集系统主要由相机、镜头、光源组成,根据生产线上纸板的生产速度、纸板门幅宽度、检测距离、检测高度等数据以及现场光照条件选择合适的镜头、相机、光源(图5)。图像处理系统由计算机跟OpenCV软件库组成,图像处理系统接受由图像采集系统捕获的瓦楞纸板图像,并利用OpenCV软件库中的图像处理包完成图像的处理。

3出口端视觉图像预处理方法

现实环境中存在各种因素会导致所采集的瓦楞纸板图像中存在较多的噪声,因此图像预处理操作是必不可少的一个操作,经过预处理之后的图像质量会得到明显的提升[7]。

3.1图像灰度化及金字塔

通常采集得到的纸板横截面图像为彩色图像,但是实际操作中仅需要得到轮廓信息即可并不关注图像颜色信息,采用灰度图像可以过滤掉图像中的颜色信息,减少计算量、加速图像处理[7]。图像金字塔是图像不同尺度表达的一种,为了加速瓦楞纸板横截面的图像处理时间的同时不会对纸板轮廓信息造成较大损失。对所得的图像进行向下采样,得到较低分辨率图像的同时也不会损失纸板横截面轮廓的信息[9]。

3.2图像滤波

现实环境中常常会因为光照不均等因素导致所采集瓦楞纸板横截面图像的图像质量往往没能达到理想状态。在实际应用中,均值滤波器具有算法简单、计算速度快等优点,且对噪声也有较好的抑制效果。因此保留纸板横截面轮廓中主要信息的前提下采用均值滤波对所得的图像去除噪声[11]。

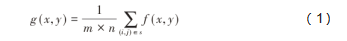

均值滤波的原理是利用像素点附近的像素均值来代替该点的像素值[13]。假设经过灰度化及图像金字塔后的图像大小为M×N的图像f(x,y),经过均值滤波器处理后得到的图像是大小为M×N的图像g(x,y),为

式中:f(x,y)为含有噪声的原始瓦楞纸板横截面图像;g(x,y)为经过均值滤波器处理之后的瓦楞纸板横截面图像;s为以像素点(i,j)为中心的邻域内像素点的集合;m×n为滤波器的窗口大小。

采用大小为3×3的均值滤波器来对图像进行均值处理。滤波器如式(2)所示:

虽然均值滤波具有计算速度快、算法简单的优点,但是在抑制噪声的过程中会造成图像的模糊,导致一些边缘信息的丢失。但是针对于瓦楞纸板横截面轮廓信息的提取,细小的边缘信息损失并不会造成影响,因此选择均值滤波来对图像的噪声进行抑制。

3.3图像分割

所谓图像分割是根据图像的灰度、空间纹理等信息将图像划分为若干个独立的区域,简单来说就是将所需要的目标从背景中提取出来。由于工厂生产环境的复杂,采集得到的图像中会带有一些杂乱的背景信息,而这些背景信息会对下一步操作带来噪声[15]。

由于纸板图像与背景区域有着较大的图像灰度差异,

采用基于阈值的分割方法将图像与背景信息进行分离,其基本思想是基于图像的灰度直方图计算一个阈值将目标的像素与背景像素进行分离,图6为图像的灰度直方图。

全局阈值分割算法流程如下:(1)初始化全局阈值T;(2)基于阈值T分割该图像,产生两组像素:分别为灰度值大于T的像素组X以及灰度值小于t的像素组Y;(3)对于两组像素X、Y分别计算平均灰度值为m1、m2;(4)令T=(m1+m2)/2;(5)不断重复(2)、(3)、(4)步骤直到得到相邻的T的差值小于预先设定好的ΔT为止。

3.4边缘检测

边缘检测的目的就是为了找到图像中亮度变化剧烈的像素点构成的集合,这样的集合在图像中往往会以图像的轮廓表示出来[16]。如果能获得图像的边缘信息,也就意味着可以获得实际纸板横截面的轮廓信息。在实际应用中,经常使用的边缘检测算子有Robert算子、Sobel算子、Canny算子等等[16]。本文采用Canny检测算法对滤波后的图像进行处理得到其边缘信息。传统Canny算法的步骤如下。

(1)采用高斯滤波器来对图像进行平滑操作,梯度算子可以用于图像的增强,其本质实现是通过增强图像的边缘轮廓来实现。但其会受到噪声比较大的影响,很容易将其检测为边缘信息。

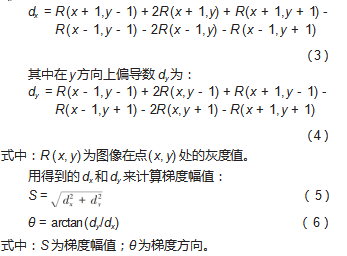

(2)计算梯度的幅值及方向通过计算图像的梯度可以得到图像的边缘,因为梯度是图像灰度变化较大的地方而边缘也是灰度变化较大的地方。通过计算梯度可以

得到所有可能是边缘的集合。利用Sobel算子计算像素点(x,y)处在x和y方向上的偏导数,其中在x方向上偏导数dx为:

(3)非最大化抑制将邻域相同梯度方向上灰度变化最大的保留下来,剔除一些假的边缘点。

(4)双阈值算法确定最终的边缘信息。经过非最大化抑制后产生的部分图像边缘可能不会闭合,因此需要采用双阈值确定边缘信息定义高阈值Thmax、低阈值Th min。大于Thmax的边缘保留、小于Th min的边缘点直接丢弃。小于Thmax但是大于Th min的边缘点通过判断其是否与边缘点相连决定是否被保留。

3.5图像形态学

经过Canny边缘检测后得到的瓦楞纸板横截面图像中,由于瓦楞纸板自身的特点,使得得到的边缘信息也包含了纸板中间的纹理信息,这样的轮廓信息显然会对下一步函数拟合操作产生影响,因此需要消除纸板中间的纹理信息,将其填补[17]。

图像形态学腐蚀操作可以将细小的噪声区域去除,但是会将图像的区域面积缩小造成主要区域的形状发生改变。但是图像形态学膨胀操作可以将扩充图像的面积,填充细小部分的空洞,但是这一操作会导致噪声的增加[18]。

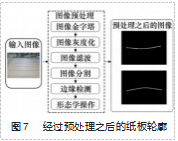

针对于瓦楞纸板横截面轮廓图像的特性可以将图像膨胀与图像腐蚀结合起利用,使得既可以去除瓦楞纸板横截面图像中的噪声同时不会影响轮廓信息,这样可以得到完美的纸板横截面轮廓图像,方便下一步进行函数拟合并进行翘曲度的计算。如图7所示,通过采集得到瓦楞纸板横截面图像并对其进行图像灰度化、图像金字塔、图像滤波、图像分割、边缘检测、图像形态学操作等一系列预处理之后可以得到横截面轮廓信息。

4出口端纸板翘曲度分类算法

4.1函数拟合

由于质量不合格的瓦楞纸板轮廓类似一元二次函数,因此通过将得到的轮廓图像信息拟合成为一元二次函数会方便下一步进行翘曲度计算的操作。

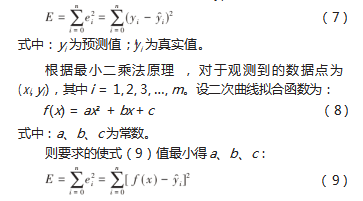

通过预处理之后的瓦楞纸板横截面轮廓图像,其实就是一系列可以观测到的数据点坐标(xi,yi),其中i=1,2,3,…,m。在实际应用的过程中,通常会使用一组观测数据去估计模型的参数,模型是根据先验知识定下来的一元二次函数,即其只有3个参数。这个模型只有3个参数所以理论上只需要3组观测数据建立两个方程即可解出3个未知参数建立预测的模型。但是在实际求解过程中,因为处理后的纸板轮廓信息会存在一些多余的观测。因此在瓦楞纸横截面的函数拟合过程中,尽管只有3个未知的参数,但是由于观测到了多组数据,这样使得无法找到一条完美的曲线使其经过所有的点,也就是说预测的模型没有确定解。

虽然无法得到确定的解,但是可以求出近似的解,使得模型在各个的观测点可以达到最佳的拟合状态。最小二乘法就是一种在实际工程中经常用于曲线拟合的办法[19]。最小二乘法的原理是通过确定未知得参数使得真实值和预测值得残差平方和最小,其计算公式如下:

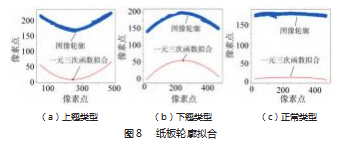

图8所示分别为上翘类型、下翘类型、正常类型纸板瓦楞纸板横截面轮廓函数拟合图。

4.2翘曲度计算

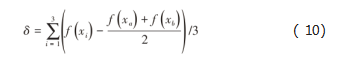

基于上述轮廓拟合后一元二次函数关系式,采用公式(10)计算纸板的翘曲度。

式中:δ为纸板的翘曲度;x a和xb分别为一元二次函数的横向像素坐标的两个端点所在位置的像素坐标;

x 1、x2、x3分别为一元二次函数的横向像素坐标的3个四等分点所在位置的像素坐标。

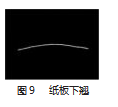

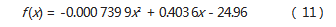

图9所示为下翘类型的纸板横截面轮廓经最小二乘法拟合后的函数方程式为:

x a、xb两个端点的值分别为69、455由此可以计算得出两侧端点的y分别为291、296。将x 1、x2、x3等分点像素坐标,x a、xb两端点值的y值代入式(10)中即可求得δ=22.897。

4.3翘曲度模板库建立

不同翘曲类型的级别可以根据生产线上的要求进行设定,针对不同的程度的翘曲进行分类是为了方便生产线在后续的生产过程中可以更加方便的进行控制。对于细分后的翘曲类型,方便调节生产线上的相关参数来提高产品的合格率,避免生产线上重复的调整参数操作从而提高生产效率。

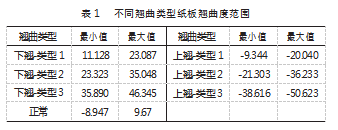

根据纸板翘曲程度的不同可以将其上翘分为3个级别,分别为上翘-类型1,上翘-类型2,上翘-类型3。同理对于下翘类型的纸板也将其分为3个级别,分别为下翘-类型1,下翘-类型2,下翘-类型3。所示从左到右分别为所下翘、正常、上翘的纸板。基于上述的翘曲度计算流程,通过采集7种不同类型瓦楞纸板横截面图像各30张并根据式(10)计算出翘曲度。并取不同翘曲类型翘曲度的最小值以及最大值得到表1。根据表1不同翘曲类型所计算得出的不同翘曲度范围值,为不同翘曲类型的纸板划分翘曲度范围,其中正常纸板为[-9,10]、下翘-类型1为[10,23]、下翘-类型2为[23,35)、下翘-类型3为[35,+∞)、上翘-类型1为[-20,-9)、上翘-类型2为[-37,-20)、上翘-类型3为[-∞,-37)。

4.4纸板分类

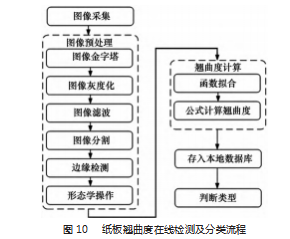

瓦楞纸板生产线出口端纸板翘曲度在线检测及分类算法流程如图10所示。(1)采集瓦楞纸板横截面的图像;(2)对图像进行灰度化及图像金字塔操作,减少图像计算加速图像处理过程;(3)对图像使用均值滤波去除图像噪声;(4)对图像进行分割去除背景信息;(5)采用Canny算子对图像边缘检测得到瓦楞纸板的轮廓图像;(6)对于得到的轮廓图像利用相关形态学算法将其内部的细小噪声填充方便进行下一步函数的拟合;(7)将经过图像处理后的瓦楞纸板轮廓信息利用最小二乘法拟合成为一元二次函数;(8)计算翘曲度;(9)将计算所得的翘曲度与不同翘曲类型纸板的翘曲度范围做比较判断其类型。

5实验结果与分析

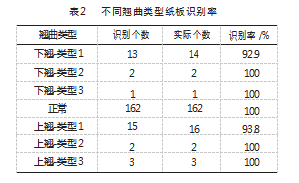

通过图像采集系统得到200张瓦楞纸板图像,根据图10的算法流程和表1中已经构建好的翘曲度范围进行实验得到如表2所示结果。通过实验可以得到,本文提出的翘曲度识别及分类算法准率可达到90%以上,有效解决了人工肉眼识别准确率差、效率差的问题,同时与国外设备相比,在准确率相差不多的情况下可以极大缩小成本。

6结束语

通过对采集到的瓦楞纸板图像进行图像预处理得到纸板横截面的轮廓信息,再通过最小二乘法拟合成一元二次函数关系式,并计算纸板的翘曲度。采集7种不同类型瓦楞纸板横截面图像组成纸板翘曲模板库并计算不同翘曲类型的翘曲度范围,从而建立瓦纸线出口端纸板翘曲识别与分类方法。通过将机器视觉、数字图像处理等技术结合实现瓦楞纸板翘曲度的计算及类型判定,解决了目前已有的纸板生产线出口纸板依赖人工分类准确率低、效率低以及国外设备昂贵的问题,为实现瓦楞纸板生产线出口端瓦楞纸板质量的控制打下基础,可以有效地提高生产效率和稳定性。

参考文献:

[1]韦伽.包装用瓦楞纸板的性能研究及发展趋势[J].中国包装工业,2012(19):9-11.

[2]巩桂芬,贾丽平.关于瓦楞纸板质量控制的研究[J].包装工程,2011,32(19):126-128.

[3]王延妮.瓦楞纸板的"翘曲"[J].黑龙江造纸,2014,42(4):47-49.

[4]黄丹平,廖世鹏,于少东,等.基于机器视觉瓦楞纸板自动计数系统研究[J].机械工程学报,2017,53(10):79-86.

[5]陈光群.瓦楞纸板生产线的技术改造和实践[D].杭州:浙江工业大学,2010.

[6]冈萨雷斯.数字图像处理[M].3版.北京:电子工业出版社,2013.

[7]刘美,薛新松,刘广文,等.对比度增强的彩色图像灰度化算法[J].长春理工大学学报(自然科学版),2018,41(5):70-74.

[8]Amy A,Gooch,Sven C.Olsen,Jack Tumblin,Bruce Gooch.Col‐or2Gray:salience-preserving color removal[J].ACM Transactions on Graphics,2005,24(3):634-639.

[9]陈科圻,朱志亮,邓小明,等.多尺度目标检测的深度学习研究综述[J].软件学报,2021,32(4):1201-1227.

[10]H A Bruck,S R McNeill,M A Sutton,et al.Digital image correla‐tion using Newton-Raphson method of partial differential cor‐rection[J].Experimental Mechanics,1989,29(3):261-267.

[11]杨成佳.图像去噪及其效果评估若干问题研究[D].长春:吉林大学,2016.

[12]康牧,王宝树.一种基于图像增强的图像滤波方法[J].武汉大学学报(信息科学版),2009,34(7):822-825.

[13]Jingdong Chen,Jacob Benesty,Yiteng Arden Huang,Simon Do‐clo.New insights into the noise reduction Wiener filter[J].IEEE Trans.Audio,Speech&Language Processing,2006,14(4):1218-1234.

[14]宋凯,王舒卉.图像分割算法研究与实现[J].沈阳工程学院学报(自然科学版),2020,16(4):67-70.

[15]姜枫,顾庆,郝慧珍,等.基于内容的图像分割方法综述[J].软件学报,2017,28(1):160-183.

[16]李长有,陈国玺,丁云晋.改进Canny算子的边缘检测算法[J].小型微型计算机系统,2020,41(8):1758-1762.

[17]Canny J.A computational approach to edge detection.[J].IEEE Transactions on Pattern Analysis and Machine Intelligence,1986,8(6):184-203.

[18]王继芳.数字图象数学形态学算法研究与应用[D].北京:中国人民解放军信息工程大学,2005.

[19]Jean Serra.Morphological Image Operators(Henk J.A.M.Heij‐mans)[J].SIAM Review,2006,38(1):178-179.

[20]高秋英,王丽丽,王荣忠.最小二乘法曲线拟合及优化算法研究[J].工业控制计算机,2021,34(11):100-101.

[21]J F Zumberge,M B Heflin,D C Jefferson,et al.Precise point posi‐tioning for the efficient and robust analysis of GPS data from large networks[J].Journal of Geophysical Research:Solid Earth,1997,102(B3):5005-5017.