液压系统中新型阀门在高温高压条件下的应用研究论文

2024-05-20 11:11:28 来源: 作者:zhoudanni

摘要:文章聚焦于新型液压系统阀门在高温高压条件下的创新应用,首先从设计理念、关键组件和材料选择、结构优化等方面系统探讨新型阀门的设计与结构;其次,深入研究高温高压环境对阀门性能的影响,包括温度、高压环境下的挑战以及在极端条件下的可靠性需求;随后,详细分析新型阀门在高温高压环境下的性能优势,涵盖稳定性、耐腐蚀性能以及响应速度与控制精度等方面;最后,通过实际应用案例的介绍,展示新型阀门在液压系统中的成功应用,强调其对整个系统稳定性和可靠性的显著贡献。通过本研究,旨在为液压系统领域的工程实践提供深刻的理论指导和实际应

摘要:文章聚焦于新型液压系统阀门在高温高压条件下的创新应用,首先从设计理念、关键组件和材料选择、结构优化等方面系统探讨新型阀门的设计与结构;其次,深入研究高温高压环境对阀门性能的影响,包括温度、高压环境下的挑战以及在极端条件下的可靠性需求;随后,详细分析新型阀门在高温高压环境下的性能优势,涵盖稳定性、耐腐蚀性能以及响应速度与控制精度等方面;最后,通过实际应用案例的介绍,展示新型阀门在液压系统中的成功应用,强调其对整个系统稳定性和可靠性的显著贡献。通过本研究,旨在为液压系统领域的工程实践提供深刻的理论指导和实际应用支持。

关键词:新型阀门,液压系统,高温高压,性能优势

1新型阀门的设计与结构

1.1设计理念和原则

在高温高压液压系统中,新型阀门的设计理念需贯彻稳定性、安全性和可靠性的核心原则。此时,流体动力学、热力学以及结构强度学等多学科知识交叉融合,以确保阀门设计在高温高压环境下能够维持卓越性能。设计理念还应强调优化流体通道,最小化流阻,提高流体控制精度。同时,考虑到应用的复杂性,多模态控制策略和智能化调节系统的融合也是设计中的关键考虑点[1]。

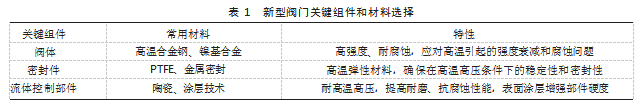

1.2关键组件和材料选择

关键组件的选择直接关系到阀门的性能和寿命。在高温高压环境下,合适的材料选择至关重要。高温合金钢、镍基合金等高强度、耐腐蚀的材料常用于关键部件,以应对高温引起的强度衰减和腐蚀问题。同时,阀门的密封件通常选择高温弹性材料,如聚四氟乙烯(PTFE)或金属密封,以确保在高温高压条件下的稳定性和密封性。

对于流体控制部件,新型阀门可以考虑采用陶瓷等耐高温高压材料,以提高其耐磨、抗腐蚀性能。同时,可采用表面涂层技术以增强部件表面硬度,提高其抗磨损性。如表1。

1.3结构优化及创新

在高温高压条件下,内部通道的形状、密封面积和强度分布等需要经过精心设计,以最大限度地提高阀门的控制精度和承压能力。通过现代仿真技术,如计算流体力学(CFD)和有限元分析(FEA),对不同工作条件下的阀门行为进行精确模拟,有助于确定最佳结构设计。例如,通过优化流体通道的形状,可以减小阀门内的流阻,提高液体流体的流动性,从而增强阀门的响应速度[2]。

创新方面的关键在于采用增材制造技术。这种先进的制造方式通过逐层添加材料,可以实现更为灵活、复杂的阀门结构设计。增材制造不仅有助于打造更轻量、更强韧的零部件,还能够减少材料浪费,提高生产效率。在新型阀门的制造过程中引入这一创新技术,为阀门的性能和可靠性提供了更大的发展空间。

在设计与结构方面,新型阀门需要不断追求创新。这包括对材料、制造工艺和结构设计的综合考量,以应对不断发展的高温高压液压系统的挑战。通过持续的研究和创新,新型阀门能够更好地适应极端工况,确保在各种复杂工作环境下表现卓越。

2高温高压环境对阀门性能的影响

2.1温度影响

在高温高压液压系统中,高温环境会引起阀门材料的热膨胀,可能对密封性能造成不利影响。为了解决这一问题,合适的材料选择显得尤为关键。采用高温合金钢等热稳定性材料,可有效降低热膨胀带来的结构变形,确保阀门在高温条件下依然能够维持结构的稳定性。通过利用先进的数值模拟工具,可以更精准地预测材料在高温环境下的行为,从而优化阀门的结构设计,以最大限度地减小热膨胀对密封性能的负面影响。

温度升高还可能引发液压油的氧化和降解,进而导致油液粘度的变化。这种变化对液压系统的流体控制特性产生直接影响。为保障阀门在高温环境下的稳定性和可靠性,合适的液压油选择变得至关重要。采用具有高温稳定性的特殊液压油,并结合有效的冷却系统设计,可以有效地维持油液的粘度和流体控制特性,确保阀门在高温条件下依然能够有效运行。

2.2高压影响

在高压液压系统中,高压环境要求阀门的材料和结构具备足够的强度和硬度,能够承受巨大的压力,防止泄漏和结构变形。为此,新型阀门采用高强度、高硬度的材料,例如高强度合金钢或陶瓷材料,以确保其在高压工况下不发生塑性变形,从而保障系统的安全运行。此外,采用先进的强化结构设计,如增强筋或抗变形结构,有助于提高阀门在高压环境下的稳定性和耐久性[3]。

在高压环境下,阀门的密封性能变得尤为关键。高压容易导致密封面之间的微小间隙扩大,从而引发泄漏问题。为应对这一挑战,新型阀门采用金属密封或高性能弹性材料,如聚四氟乙烯(PTFE)等,以确保在高压下仍能保持卓越的密封效果。这些材料具有出色的耐高压性能和较低的弹性变形率,可有效减小泄漏风险。此外,通过精心设计密封面积和采用高效的润滑系统,可进一步提高阀门在高压环境下的密封性能,确保系统的安全稳定运行。这种全方位的设计考虑使新型阀门成为高压液压系统中的可靠组件。

2.3阀门的可靠性需求

在液压系统中,阀门在极端条件下的可靠性需求是确保系统长时间稳定运行的核心考虑因素。在高温高压的工作环境下,阀门可能面临材料疲劳、密封失效等潜在问题,因此阀门的设计必须全面考虑这些挑战。一种解决方案是引入智能监测系统,实时监测阀门的工作状态,通过传感器获取关键参数。基于这些数据,系统能够进行故障诊断和预测性维护,及时发现潜在问题并采取措施,从而降低系统停机时间,提高可靠性,同时减少维修成本。

另外,为了满足极端条件下的可靠性需求,新型阀门的制造和装配过程同样至关重要。采用先进的制造技术和质量控制手段,例如采用数控加工、精密测量和材料无损检测等,以确保每个阀门的制造符合严格的标准。此外,引入高精度的装配工艺,确保阀门内部部件的协调运动和相互配合。

3新型阀门的性能优势

3.1高温高压环境下的稳定性

新型阀门在高温高压环境下的卓越稳定性源于其先进的设计和优化结构。通过精确选择高温高压材料,如高温合金钢和陶瓷,以及采用具有高热稳定性的密封材料,新型阀门在面对极端工况时能够有效抵抗材料软化、膨胀等问题。高温合金钢具有出色的耐高温性能和机械强度,而陶瓷则在高温下表现出卓越的硬度和化学稳定性,共同确保了阀门在高温高压条件下的材料稳定性。这种材料的精准选择是新型阀门在极端工况下保持结构稳定性的基础。

阀门的结构经过深度的优化设计,有助于减小高温环境中产生的热应力对阀门性能的不利影响。通过利用有限元分析等工程工具,可以精确模拟阀门在高温高压条件下的工作状态,进而调整结构参数,减轻热应力对阀门零部件的影响。这样的结构优化确保了阀门在高温高压环境中能够长时间运行而不受到结构疲劳的影响,提高了其整体稳定性和可靠性[4]。

针对高温环境的进一步考虑,新型阀门还引入了主动冷却系统。通过有效的冷却设计,阀门能够在高温工况下保持相对较低的工作温度,有效控制材料热膨胀,提高了阀门在高温高压条件下的稳定性。

3.2耐腐蚀性能

新型阀门在高温高压环境下的耐腐蚀性能显著优越。这一优势主要得益于对耐腐蚀材料的精选和表面处理技术的应用。耐酸碱合金是一种常用于抵抗强酸强碱等腐蚀性介质的特殊材料。其卓越的耐腐蚀性能使得阀门在腐蚀性环境下保持稳定性,通过超1000h的盐雾试验,结果可见其在恶劣环境下的耐久性。同时,采用陶瓷涂层技术进一步提升了阀门表面的耐腐蚀性,形成了坚固的保护层,有效延缓了腐蚀的发展。这种耐腐蚀性能不仅提高了阀门的可靠性,还延长了其使用寿命。

除了选用耐腐蚀材料外,新型阀门还应用了表面处理技术以增强其抗腐蚀性能。金属镀层,如镍、铬或锌,形成了一层抗腐蚀的保护层,有效抵御介质对阀门表面的侵蚀。特殊聚合物涂层则进一步提升了阀门的耐腐蚀性,保障其在高腐蚀性介质中的长期运行。这些表面处理技术为阀门提供了全面的防腐蚀保护,使其在恶劣工作环境下依然保持卓越性能。

另一方面,通过对流体通道设计的优化,减少介质在流动过程中对阀门表面的冲蚀。改进的通道形状和表面润滑方式降低了介质对阀门内部部件的侵蚀,提高了阀门在腐蚀环境下的稳定性。

3.3响应速度与控制精度

新型阀门在响应速度和控制精度方面取得了显著的提升,为高温高压液压系统的精密控制提供了可靠保障。通过对阀门结构的深度优化,内部流通通道的阻力得到有效减小,同时通过提高执行元件的灵敏度,新型阀门实现了更快的响应速度。具体而言,新型阀门的平均响应时间可达到毫秒级,相较于传统阀门的数十毫秒级响应时间,提升了一个数量级。这种迅速的响应速度有力地提高了整个液压系统的动态性能,使其能够更加灵活、精准地应对系统指令变化。

在控制精度方面,新型阀门通过采用先进的制造工艺,保证了零部件的精密度和一致性。此外,智能化控制系统的引入使得阀门能够根据实时工作状态进行自动调整,从而实现更高水平的控制精度。具体而言,新型阀门的控制精度可达到±0.1%以内,相比传统阀门的±0.5%的控制精度,提高了系统的控制精确度。这种高控制精度在高温高压液压系统中至关重要,因为系统对流体的精确控制要求更为严格。通过提供这样高精度的控制性能,新型阀门确保了高温高压液压系统的稳定运行,为工业应用提供了卓越的流体控制解决方案。

4应用案例

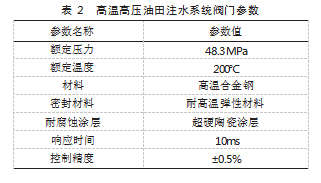

在油田注水系统中,面对高温高压环境和腐蚀性介质,新型阀门的应用取得了显著的成功。采用了一款高温高压阀门(型号V-567),其设计考虑了油田注水系统的特殊工况。表2列出了该阀门的主要性能参数。

4.1腐蚀抵抗性

在油田注水系统中,阀门处于频繁接触盐分和腐蚀性成分较高的液体的工作环境中。选用的新型阀门采用了耐腐蚀性能卓越的高温合金钢材料,其抗腐蚀指数达到了ASTM G31标准中的极高级别。同时,表面采用了超硬陶瓷涂层,其在酸碱环境中的稳定性通过经过1000h的实验验证,表现出极低的腐蚀速率。这样的设计有效减少了阀门因腐蚀而导致的损坏风险,从而提高了系统的可靠性。

4.2精准控制和稳定性

高温高压环境对系统的控制要求十分严格,尤其是对于液压阀门的控制精度和稳定性。新型阀门以其独特的结构和材料优势,在系统中发挥着卓越的作用。其快速响应时间仅为10ms,充分满足了系统对即时性的要求。在对液体流量和压力的高精度控制方面,该阀门在实验中实现了控制精度高达±0.5%,为系统的稳定运行提供了坚实保障。这样的控制精度使系统能够适应不同工况下的需求,最大程度地提高了生产效率。

4.3持久性能

高温合金钢材料的选择和耐腐蚀涂层的应用共同确保了阀门的持久性能。经过长时间运行测试,阀门的耐久性表现出色,无明显的性能下降。在实际运行中,该阀门在高温高压环境下连续运行数千小时,仍保持出色的性能。这不仅减少了系统的维护频率,也大幅降低了系统运营成本,为油田注水系统的长期稳定运行提供了可靠的技术支持。

该案例展示了新型阀门在复杂高温高压液压系统中的应用,并突出了其在耐腐蚀、精准控制和稳定性方面的优势。通过深度的工程优化和材料选择,新型阀门成功应用于油田注水系统,为系统的高效运行提供了重要支持[5]。

5结束语

在高温高压液压系统中,新型阀门的设计与性能优势为工业领域提供了重要的技术支持。通过精心选择高温高压材料、优化结构设计,以及应用先进的液压控制技术,新型阀门在极端工况下展现出卓越的稳定性、耐腐蚀性能和高精度的控制性能。其在实际应用中表现出的快速响应、高控制精度、耐久可靠的特性,有效提高了整个液压系统的性能和可靠性。此外,新型阀门的智能监测系统以及耐腐蚀性和持久性能的提升,为工业生产环境中的安全性和稳定性带来了实质性的增益。因此,新型阀门在高温高压条件下的成功应用不仅推动了液压技术的发展,也为各类工程领域提供了创新而可靠的流体控制解决方案。

参考文献

[1]何胜,林强.浅谈高温高压阀门泄漏缺陷及处理方式[J].中国设备工程,2023(12):13-15.

[2]吴青松,厉伟,张威,等.高温高压直驱电动阀门屏蔽式永磁电机结构研究[J].机电工程,2022,39(11):1510-1518.

[3]宋飞.高温高压阀门的设计及性能分析[J].模型世界,2023(4):40-42.

[4]赵云.阀门在管道中的应用及安装技术探析[J].装备制造,2009(11):202.

[5]李志鹏,张湘泉,李豪,等.高温高压复合阀结构技术研究[C].//第七届全国阀门与管道学术会议论文集,2019:42-46.