自吸式浮选柱在金矿浮选尾矿中的应用论文

2024-05-19 10:31:14 来源: 作者:liyuan

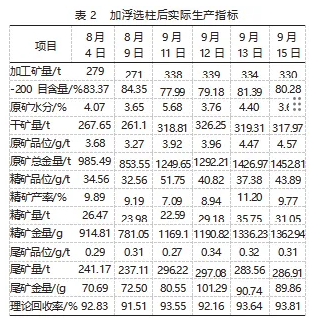

摘要:河南某金矿石中金矿物属于微细粒金,原矿品位仅为1.8~4.5g/t,矿石泥化现象较为严重,在浮选过程中部分单体分离及连生体的有用矿物不能有效回收,导致浮选尾矿品位偏高多在0.45~0.65g/t。回收率86%~88%达不到最佳状态。经过研究论证在不改变原工艺流程情况下,在浮选流程尾部增加一台自吸式浮选柱能解决存在的问题。在矿委会支持下,选购浮选柱安装并进行工业试验,获得了精矿品位32.56~51.75g/t,浮尾月平均0.32~0.35g/t,回收率月平均达到91.38~92.67g/t的良好指标。

摘要:河南某金矿石中金矿物属于微细粒金,原矿品位仅为1.8~4.5g/t,矿石泥化现象较为严重,在浮选过程中部分单体分离及连生体的有用矿物不能有效回收,导致浮选尾矿品位偏高多在0.45~0.65g/t。回收率86%~88%达不到最佳状态。经过研究论证在不改变原工艺流程情况下,在浮选流程尾部增加一台自吸式浮选柱能解决存在的问题。在矿委会支持下,选购浮选柱安装并进行工业试验,获得了精矿品位32.56~51.75g/t,浮尾月平均0.32~0.35g/t,回收率月平均达到91.38~92.67g/t的良好指标。

关键词:微细粒;自吸式;浮选柱;回收率

浮选工艺在金矿矿山加工企业中占据着重要地位。其优势在于无论浮选机是自吸式或充气式都成本低、加工量大、操作成熟方便。但由于矿石结构构造、矿物组分、金的赋存状态和操作水平等原因,造成浮选尾矿的品位高低变化大,致使回收率高低起伏,严重影响到企业效益。在实际生产过程中矿石性质通过选矿试验可确定药剂制度。但操作过程中矿浆浓度、磨矿细度、风量大小难免会造成尾矿品位不稳。尾矿品位偏高多为连生体及过磨部分造成。而浮选柱特点是结构简单、能耗低、占地面积小,操作控制容易。适用于处理微细粒矿物[1]。理论上浮选柱配合选厂浮选工艺形成互补,应该可行。河南某金矿选厂选用某有限公司生产的ZXF1000*5000浮选柱经过实际生产回收率提高3%~4%,经济效益明显提高。

1浮选柱工作原理

浮选柱是矿物加工行业中广泛使用的一种设备,主要用于提取特定的矿物质。尽管浮选柱的种类繁多,但基本工作原理相似,主要通过空气输入和气泡生成来实现矿物的分离。在传统的浮选柱工作原理中,空气从设备底部输入,产生大量微小气泡,这些气泡在整个浮选柱内均匀分布。矿浆,即含有矿物粒子的液体混合物,从浮选柱的上部送入。在重力作用下,矿粒缓慢下沉,而微气泡则向上运动,穿过下行的矿浆。在这个过程中,矿粒与气泡通过逆流相互接触并碰撞。这种接触和碰撞使得气泡能够选择性地吸附某些类型的矿物粒子,这个过程被称为气泡选择性矿化[1]。随后,这些矿化的气泡带着吸附的矿物粒子上浮至矿浆液面,并在液面上形成泡沫层。这个泡沫层最终会溢出或被机械方式刮出,从而得到所谓的泡沫产物,即富含特定矿物的精矿。至于剩余的尾矿浆,则通常通过设备底部的提升装置排出[2]。

近年来,为了提高浮选效率,许多现代浮选柱设计采用了中矿循环技术。这种技术的主要目的是增加矿浆与气泡的接触机会,从而提高矿物的回收率。在中矿循环过程中,部分未完全矿化的矿物被重新循环至浮选柱的上部,再次经过矿化过程,以提高精矿的纯度和总体的矿物回收率。自吸式浮选柱是浮选柱技术的一种创新。它在中矿循环的基础上加入了气泡发生器,这种设计在矿浆进入罐体时就形成了泡沫,使得整个浮选过程更加高效。这一设计不仅提高了矿物回收率,还简化了操作过程,使得自动化控制变得更加可行。通过这种方式,操作人员可以更容易地调节浮选柱的运行参数,如空气流量、矿浆流速和泡沫层的高度,以适应不同的矿石类型和工艺要求。

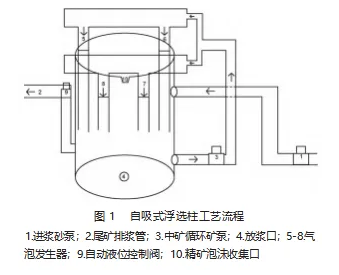

自吸式浮选柱的另一个优势在于能耗低、占地面积小。这对于矿业企业来说是一个重要的考虑因素,因为它可以帮助降低运营成本并提高生产效率。同时,由于其结构简单,维护和操作成本相对较低,这对于长期运行的矿业项目尤其重要。综上所述,自吸式浮选柱通过创新的设计和工作原理,不仅提高了矿物的回收率,还降低了能耗和操作成本,为矿业企业带来了显著的经济效益。自吸式浮选柱工艺流程见图1。

2自吸式浮选柱操作规程

(1)在有矿浆进入时启动砂泵,调整控制柜频率达到矿浆进入与排出达到平衡。

(2)在控制面板启动中矿循环泵,调整浮选柱尾矿浆电动控制阀到最大排出量,等待浮选柱中泡沫达到开始外溢状态。

(3)调整控制面板电流I、频率P及修正参数D,以达到矿浆在浮选柱中起伏不大,泡沫层平静状态为佳。(打开控制面板数据记录观察曲线图达到平稳无起伏为最佳状态)

(4)在面板上调整泡沫高度在500~1100mm左右,观察实际泡沫层高度,确保泡沫层厚度达到矿化泡沫富集的时间。

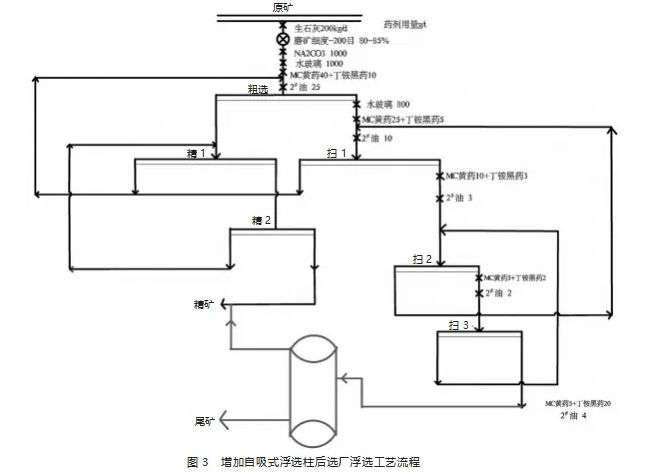

(5)根据气泡发生器形成泡沫多少再次调整中矿循环泵频率达到矿浆平稳。一般情况下42Hz比较理想。期间配合调整气泡发生器自然吸气量的大小,最终达到数据显示记录中运行趋势图接近一条直线为止。浮选柱液位自动控制系统操作见图2。

3浮选柱使用前后生产指标对比

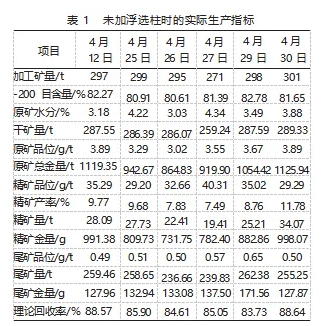

(1)该选厂没有添加浮选柱时的工艺流程见图3、生产指标见表1。

(2)增加自吸式浮选柱后选厂浮选工艺流程见图3总图、生产指标见表2。

4经济效益分析

实际生产过程中,增加自吸式浮选柱比未加时回收率最少提高3%~4%,也就是尾矿金量(在加工量不变,原矿品位相近状态下)每天降低60~100g左右,相应就多回收同样金属量。按目前最低国际金价446元/克,每天创收2.7~4.5万元。减去材料消耗、用电量、人员工资等每天创收2~4万元。全年满负荷生产300天,最低年增收入600万元以上。

5结论

(1)河南省某金矿企业三个矿区,矿石中黏土矿物成分较高,主要金属矿物多与微细粒黄铁矿共生且品位变化大,金品位多在0.8~4.5g/t,银品位极不稳定。精矿金品位40g/t左右,银含量达不到计价标准。长期以来选矿效果一直不很理想。回收率从初期72%逐年提高到83%左右已多年没有提高。

(2)在矿石加工和金属提取的过程中,矿石的性质和特点对回收率有重要影响。尤其在金矿加工中,回收率的提高常常受限于几个关键因素。首先是磨矿细度的问题:如果磨矿细度不够,金矿物就不能达到完全解离,这意味着金粒子仍然与原矿物质粘连,无法有效地从尾矿中分离。此外,尾矿浆中存在大量的粗粒连生体,即多种矿物颗粒紧密结合的团块,这些连生体中的金矿物更难以被传统的浮选工艺有效回收。虽然浮选机的运行时间足够长,但由于其设计和操作原理的限制,对这些弱连生体的回收效率并不理想。这些挑战表明,在提高金矿回收率的过程中,单纯依赖传统的浮选技术可能不足以解决所有问题,需要更细致的工艺优化和技术创新。

(3)提高磨矿细度是降低尾矿中连生体的唯一选择。要提高回收率,根据矿石及浮选机特点达不到最佳效果。生产过程中提高磨矿细度回收率会有所提高,最高达到86%~88%。生产实践证明增加自吸式浮选柱效果明显,能突破瓶颈。回收率保守计算在此之前再提高3%~4%左右。

(4)自吸式浮选柱能提高回收率,其结构简单但损耗件如气泡发生器、渣浆泵叶轮等磨损严重。还要寻找强耐磨材料来延长工作时间。由于员工还不完全熟悉该设备性能,如加药量大小,液面高低、泡沫层厚度、砂泵频率的高低、中矿循环泵频率高低等都要在实际生产中去找规律探索调整,使其达到最佳状态,形成规范操作。

(5)增加自吸式浮选柱提高了回收率对企业是重大突破。希望对同行企业是一个借鉴,通过相互学习。充分利用有限的资源为企业利益最大化做出最大成绩。

参考文献

[1]王彩霞,姜建军,杜培杰,等.高效浮选柱在黄金选矿中的应用[J].中国矿山工程,2009,38(6):25-28.

[2]李继才.浮选柱在铜矿选矿作业中的应用[J].环球市场信息导报,2018(21):187.