南钢 2 号高炉降低燃料比生产实践论文

2024-05-17 10:46:12 来源: 作者:liyuan

摘要:文章总结了南钢2号高炉在降低燃料比方面的实践措施及效果。在高炉炼铁过程中,原料质量对稳定运行至关重要。为了确保高炉持续稳定运行,执行了强化入炉原燃料品质管控措施,并优化原材料使用策略。其次,为了提高高炉操作的稳定性和效率,对高炉操作进行了优化改进。预计可以提高煤气利用效率,降低燃料所占比例。同时,采取了增强风温运用技巧和采纳低硅炼钢策略,优化了炉前铁水处理及设备管理能力。通过降低休风频次提升了设备的稳固性,实现了高炉的长周期稳定运行,最低燃料比下降到499.6kg/t,达到了国内同类型高炉领先水平。

摘要:文章总结了南钢2号高炉在降低燃料比方面的实践措施及效果。在高炉炼铁过程中,原料质量对稳定运行至关重要。为了确保高炉持续稳定运行,执行了强化入炉原燃料品质管控措施,并优化原材料使用策略。其次,为了提高高炉操作的稳定性和效率,对高炉操作进行了优化改进。预计可以提高煤气利用效率,降低燃料所占比例。同时,采取了增强风温运用技巧和采纳低硅炼钢策略,优化了炉前铁水处理及设备管理能力。通过降低休风频次提升了设备的稳固性,实现了高炉的长周期稳定运行,最低燃料比下降到499.6kg/t,达到了国内同类型高炉领先水平。

关键词:高炉;燃料比;生产实践

南钢2号高炉于2022年6月2日点火开炉。作为南钢集团最大型高炉,开炉后矩阵采用加中心焦模式,根据料流轨迹及料面形状的测定,确定2号高炉开炉采用“平台+漏斗”的布料模式,再根据布料溜槽等设备参数,同时结合南钢多年对装料制度的经验,确定矩阵 为开炉矩阵,确保两道气流稳定,有利于开炉顺利加风,实现快速达产,燃料比水平初期在525kg/t。为了积极响应公司提出的“降本增效”号召,2号炉紧紧围绕以高炉长期稳定运行为前提,以降低高炉燃料比为中心,逐步探索出低耗高效的冶炼方法。至2022年10月燃料比首次突破505kg/t指标,实际504.7kg/t;2023年1月首次突破500kg/t指标,实际499.6kg/t。

为开炉矩阵,确保两道气流稳定,有利于开炉顺利加风,实现快速达产,燃料比水平初期在525kg/t。为了积极响应公司提出的“降本增效”号召,2号炉紧紧围绕以高炉长期稳定运行为前提,以降低高炉燃料比为中心,逐步探索出低耗高效的冶炼方法。至2022年10月燃料比首次突破505kg/t指标,实际504.7kg/t;2023年1月首次突破500kg/t指标,实际499.6kg/t。

1高炉降低燃料比的重要措施

1.1加强入炉原燃料质量的管理

在高炉的炼铁过程中,原料的质量对于高炉的稳定运行至关重要。实践表明,确保高炉炼铁的稳定和顺畅需要严格控制外围的原料质量。为此,2号高炉实施了一系列措施,以优化原料的使用结构,同时保持高炉炉况的长周期稳定。

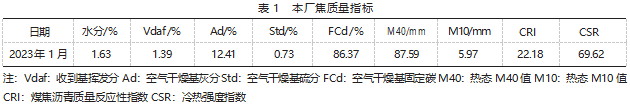

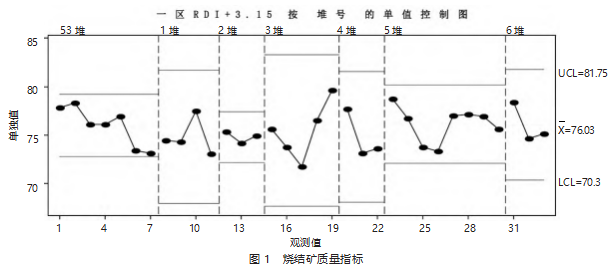

在保证高炉炉况长周期稳定的前提下,2号高炉的生矿比例逐步达到30%。为了实现这一目标,加强了槽下筛分管理,控制烧结5~10mm粒度比例低于20%。这种措施不仅降低了块矿和球团中的粉末含量,还提高了球团的抗压强度,减少了碎球和粉末入炉的情况(如图1)。此外,引入焦炭烘干设备控制焦炭水分等质量指标(如表1),优化了配煤比例和原料入炉排料顺序,尽量减少了对中心气流的不利影响[1]。

这些措施的综合实施,为保障高炉的顺畅运行和降低燃料比提供了坚实的基础。通过优化原料的使用结构和严格控制原料质量,2号高炉得以保持长周期的炉况稳定,有效地降低了燃料比,从而实现了高效率和经济性的高炉运行。

1.2优化高炉操作

1.2.1维持合理的操作炉型

合理的操作炉型是高炉保持长周期稳定运行和降低燃料比的前提。2号高炉为新建高炉,开炉初期各项操作参数还处于摸索之中。经过实践探索得出:低风量操作不利于高炉顺行,主要原因为低风量导致鼓风动能偏低,中心气流强度难以保证,中心吹不透对上部装料制度调整造成阻碍。当炉况有波动时首先控制好热风压力和上部压差,超过控制要求后及时减风稳压过渡,避免悬料和管道的发生对炉况形成冲击,导致渣皮脱落影响操作炉型,同时根据冶炼强度调整矿批重和焦炭负荷,在遇炉况波动时考虑优先恢复风量再逐步恢复氧量。操作炉型日常维护的另一个重点就是炉况的活跃度,包括原燃料对炉缸透液性、风口中小套漏水、炉前出渣铁情况对炉缸的影响,在平时的生产中,重视炉温的稳定性,如连续两炉出现低炉温操作,应及时通过提高燃料比和补焦炭退负荷操作快速提高炉温。

1.2.2上下部调剂相结合,提高煤气利用率

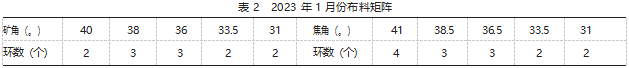

降低燃料比最有效的措施是提高煤气利用率。2号高炉针对南钢料制的特点,坚持走两股煤气流的操作思路,同时在两股煤气流上有所侧重,重点就是“稳定中心气流,兼顾边缘气流”,从而对边缘气流进行适当的抑制和疏导。为此2号高炉通过逐步缩小风口面积(0.3391m2→0.3272m2)、提高鼓风动能(10106kg·m/s→12658kg·m/s),适宜的风口回旋区保证了初始煤气流分布均匀稳定,其次在8月份将顶压210kPa逐步提高到221kPa,装料制度上配合下部调整(表2),上部外扬平台角度的同时减少中心焦圈数最低到3圈,形成了以中心气流为主,边缘气流为辅的两道合理煤气流分布,平均煤气利用率从47.6%提高到49.7%,调整过后水温差明显下行(图2),炉况稳定性明显增加,稳压次数明显较少,同时降低燃料比效果明显。

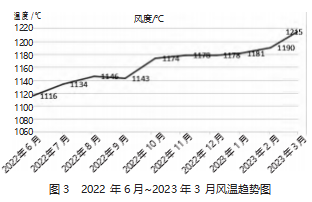

1.3提高风温使用水平

为了降低燃料比,还需要提高风温使用水平。提高风温对高炉降低燃料比至关重要,每提高100℃风温可以降低燃料比15kg/t,同时提高风温相当于提高了鼓风动能,活跃了炉缸;另一方面高风温给炉内带来了大量的热量收入,为煤粉燃烧提供了热量补偿,保证了一定的理论燃烧温度,促进了煤粉的燃烧。大喷煤一定要维持合理的煤粉燃烧率,否则不仅不能降本,还会对炉温的稳定性造成影响,所以提高风温会给高炉带来多方面的正向效应。同时保证全风口喷吹,使各风口的风口回旋区尺寸大致相等,使初始煤气流分布均匀。2号炉在高炉节能改造期间对热风炉进行节能技术改造,将4座内燃式热风炉全部改造成顶燃式热风炉。技改升级的基本原则是“充分利旧”、减少工程量和工程投资,针对内燃式热风炉本体,技改工程将下部直段炉壳利旧,采用以“U”形热风支管来建造,解决了旧热风主管与热风炉本体距离较近的问题,大幅度降低了工程投资。改造后热风炉采用纯烧高炉煤气烧炉,其间进行烧炉送风等优化操作,开炉后风温由1110℃提高到1215℃(图3),对降低燃料比起到了至关重要的作用。

1.4低硅冶炼

低硅冶炼是指通过控制铁水中硅的含量来实现高炉燃料比的降低。硅是铁水中的一种主要杂质,其含量的降低可以对高炉燃料比产生显著影响。在大型高炉中实行低硅冶炼策略可以有效降低燃料比,因为铁水中硅含量的每降低0.1%,就可使高炉燃料比降低约4kg/t的数量级。

为了实现低硅冶炼,首先需要保证原燃料的质量和外围条件的稳定。在此基础上,通过有计划地控制铁水中硅的含量达到特定水平,通常将铁水中的硅含量降低约0.3%~0.35%,这种调控措施可以明显地降低燃料比。低硅冶炼对于高炉燃料比的降低有着重要的影响。通过控制硅含量,不仅可以减少在冶炼过程中的能源消耗,还能提高冶炼效率和炉内物料的熔融性,从而有效降低燃料消耗并提高冶炼产出效率。

1.5加强炉前出铁管理

在钢铁冶炼过程中,炉前出铁管理对于高炉的顺利运行至关重要,确保每炉渣铁完全排出十分关键。为了满足高炉强化冶炼的需求,需采取一系列措施来加强炉前出铁管理。

首先,炉前出铁确认制度。这意味着对炉前铁口的维护和管理工作更加严格化。针对铁口深度、钻头大小的选择、打泥量的控制、见渣率、铁口合格率、全风堵口率等指标,进行了严格的要求和管理。

其次,铁口深度和钻头大小的选择,精确控制这些参数可以确保渣铁的正常顺利出流,避免因出铁不畅导致的操作问题。控制打泥量能够有效减少铁口内结块的现象,维持出铁的通畅性。

另外一个重要的措施是将铁间隔时间从原先的10min缩短到8min。这项调整有助于加快渣铁排出速度,以确保渣铁及时、顺利地从炉前排出。更进一步,当出现从上炉堵口到下炉见渣超过30min的情况时,立即组织双铁口重叠出铁。这个措施的意图在于避免渣铁在炉内停留时间过长,保持高炉冶炼连续、稳定进行,确保渣铁的顺利排出,以提高高炉的运行效率和降低能源消耗[2]。

1.6强化设备管理,降低休风率

机电设备在高炉生产中的稳定运行对整个生产流程至关重要。为此,强化设备管理成为确保高炉生产稳定性的关键步骤。其中,严格执行横班点检制度是保障设备正常运行的重要手段。通过加强设备的日常维护检修,旨在及时发现并解决设备潜在故障,从而确保设备运行处于一个可控、稳定的状态。

为降低设备故障率,不同岗位制定了详细的点检线路和要求。每个班次都严格执行设备点检工作,并认真记录设备的运行状况。这种全面的点检措施有助于早期发现设备问题,并及时采取措施进行处理,将设备故障消灭在萌芽状态,以保障设备的正常运行。

同时,加强员工设备故障处理能力也是提高设备稳定性的重要环节。员工通过培训和技能提升,具备更强的设备故障应对能力,能够有效减少设备故障的处理时间,最大程度地减少因设备故障引起的慢风和休风情况。

1.7强化数据监控与分析

强化数据监控与分析在高炉降低燃料比的措施中扮演着至关重要的角色。通过采用先进的数据监控技术和精密的分析方法,能够实时跟踪高炉各项关键参数的变化情况。这种监控不仅限于高炉操作过程中的瞬时数据,还包括对生产周期中各阶段数据的长期分析,以发现潜在的优化空间和改进方向。同时,对各项数据进行深入分析,能够识别出高炉运行中可能存在的异常情况或潜在问题,并及时采取针对性的措施进行调整和优化。

数据监控与分析的强化使得运营团队能够更准确地掌握高炉运行状态,及时发现和解决问题。通过对历史数据和实时数据的对比分析,运营团队能够制定更为精准的操作策略,以优化高炉的煤气利用率、提高炉温稳定性和最小化能源消耗。这种数据驱动的决策和优化过程将为高炉的长周期稳定运行提供坚实的支持,有助于持续改善生产效率和降低燃料比,从而提升整体冶炼效益和经济性。

2结语

2号高炉开炉后燃料比下降明显,其间通过各方面工作配合达到良好效果,首先是事业部和高炉车间做好原燃料质量管理工作,炉内操作选择合适的送风和装料制度,保证两道气流的稳定性,有利于降低燃料比。其次是密切关注风量、风压、风温等操作参数的变化,在压量关系紧的情况下及时稳压,避免悬料和崩滑料的产生,维持合理的操作炉型,为降低燃料比打下坚实基础。另外,做好了炉外出铁和设备稳定的维护工作,避免炉外影响高炉顺行。

同时,开炉后公司各层级组织对降燃料比方案进行商讨审核,在人员及工作安排上给予最大支持,其间人员工作内容分配明确,沟通及时,管理责任体制清晰到位。

参考文献

[1]刘云彩.高炉布料规律[M].北京:冶金工业出版社,2012.

[2]周传典,刘万山,王筱留,等.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002.