钕铁硼合金的制备技术论文

2024-05-17 10:36:56 来源: 作者:liyuan

摘要:NdFeB是当今磁性能最强、性价比最优的永磁材料,广泛应用于计算机、电动机、风力发电机、电动汽车、仪器仪表、磁传动轴承、高保真扬声器、核磁共振成像仪和航天航空导航器等方面,广泛的市场应用对磁体的技术要求也越来越高,若欲将HDDR合金像MQI粘结NdFeB磁体一样生产应用,首先要解决关键技术,其中主要是合金制备技术。文章阐述了NdFeB合金的制备过程,以及如何提高NdFeB合金的制备技术,以期为相关研究提供数据支撑。

摘要:NdFeB是当今磁性能最强、性价比最优的永磁材料,广泛应用于计算机、电动机、风力发电机、电动汽车、仪器仪表、磁传动轴承、高保真扬声器、核磁共振成像仪和航天航空导航器等方面,广泛的市场应用对磁体的技术要求也越来越高,若欲将HDDR合金像MQI粘结NdFeB磁体一样生产应用,首先要解决关键技术,其中主要是合金制备技术。文章阐述了NdFeB合金的制备过程,以及如何提高NdFeB合金的制备技术,以期为相关研究提供数据支撑。

关键词:NdFeB合金;磁体;制备

稀土NdFeB永磁体在19世纪80年代问世。研究人员致力于组成、制粉、成型、烧结工艺等方面研究,并取得了一定进展。1995年,出现了(HB)max=45MGOe高档磁体,但是遇到了制约更高性能磁体的研制,即从根本上不能抑制α-Fe地析出,使合金中的Fe全部形成Nd2Fe14B,成为理想的相成分。磁体的优异性能主要取决于主相,此外有一定数量的富Nd相,同时不可避免地存在相当数量的α-Fe,这是凝固时的高温析出相,它本身是软磁性相,其存在破坏了磁体的理想成分配比,为了消除或减少合金中的α-Fe,研究人员采取了很多种方法均差强人意。试图消除α-Fe的另一方法,即增加Nd含量,目的是减少液相线与包晶反应线之间的温度差ΔT,即减少α-Fe的析出,但必然会增加富Nd相,使与主相的比例偏离最佳值,也达不到较高的磁性能。

备受关注的粘结HDDR磁体经过相关企业的努力突破了关键技术,已经推上了工业生产应用。各向异性HDDR磁粉制得的粘结压制磁环,其最大磁能积为25MGOe,而各向同性MQ粉压制的粘结磁体的磁能积仅9~11MGOe。若欲将HDDR合金像MQI粘结NdFeB磁体一样生产应用,首先还要解决工程应用中的许多关键技术,其中相当部分是合金制备技术。

由此可见NdFeB合金的制备技术是整个NdFeB永磁体的不可缺少的组成部分,过去、现在和未来为推进NdFeB磁体产业的整体开发,合金制备技术都将是不可缺少的关键部分。

1 NdFeB合金制备技术的发展

NdFeB合金制备主要包括原材料选择、熔炼和铸锭组织控制。

1.1原材料选择

原材料的选择是保证设计成分的重要环节,传统认为金属Nd中的其他稀土金属元素,如Ce、La、Gd、Sm、Er等对NdFeB永磁体性能是有害的[1],目前国产金属Nd中Ce的含量偏高,Fe以外的其他金属或非金属元素,如Si、Mn、Cr、Ni、V、W、Mo、Cu、C、N、S、P和O等都是降低磁极化强度Js,居里温度Tc和各向异性场HA。对生产高性能的NdFeB等永磁体来说,选用Ce/R<0.05,Nd/R≥99.5和ΣRE≥99.8的金属Nd是合适的。

随着对NdFeB组分研究的深入,为降低NdFeB永磁体的成本,不仅可用部分的Pr代替Nd,而且在NdFeB系合金中添加一定数量的La,并已经投入了工程生产。

占有70%左右的Fe是NdFeB合金的主要原材料,传统采用牌号DT4,其含氧量低,但缺点是Si、Mn、Al含量过高,导致磁体Js降低。DT2的Si、Mn、Al等含量较低,但含氧量过高,非金属夹杂物含量也高,为生产高性能永磁NdFeB磁体,相关人员已经采用了含氧量低而且Si、Mn、Al夹杂物元素低的纯铁,由太钢生产[2]。

1.2合金熔炼

传统的NdFeB合金由于没有认识合金熔炼的重要性,只是一个简单的在保护气体下加热熔化、混合的过程,而且只是在小容量的真空感应炉内间歇式生产,烧结NdFeB合金在10~25kg,粘结NdFeB在50~200kg真空炉内全程在Ar气体保护下熔化和铸锭。现在NdFeB合金熔炼有了很大的改进和发展,高性能的NdFeB磁体对合金提出了如下要求。

1.2.1均匀一致性

对工程生产来说,磁体高性能、一致性、稳定性是永恒的追求。在某种意义上来说,稳定性比前者更重要,在国际市场上同样性能级别的磁体,国产的价格就比国外的要低很多,主要原因之一是中国磁体的一致性、稳定性比较差,解决此问题的很重要的方面在熔炼上要采用大容量连续式的真空感应炉(VIM)或真空感应除气浇注炉(VIDP),目前国内NdFeB合金产能最大的BIAM的1.5吨真空感应炉子配有工频搅拌装置,能够使钢水完全均匀,不产生熔炼偏析。

1.2.2精确成分

NdFeB合金成分范围的偏差对性能的影响较大,尤其是最大程度确保设计成分的TRE值,对传统的间隙式小容量炉子是无法保证的。现在连续工作的大容量炉子当配置了炉前快速分析仪时,能够得到精确的合金成分并可以及时进行成分调整。

1.2.3低夹杂

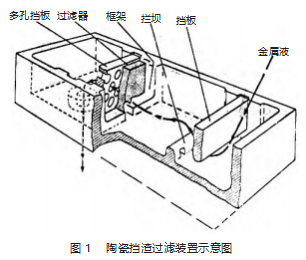

NdFeB合金中的氧化夹杂物对磁性能非常敏感,同时也影响磁体的稳定性和一致性。现在已经发展了在大容量的炉子中采用陶瓷挡渣过滤,如图1所示。钢水首先流入陶瓷过滤装置,利用氧化夹杂物与钢水比重的差异,钢水从底部通过,大块的夹杂物上浮并被挡渣板阻止,底部的钢水前进通过立式过滤装置,细小的夹杂物被陶瓷过滤器吸附和过滤。

1.2.4低有害元素和低气体含量

在传统的NdFeB熔炼中,由于全过程在Ar气体保护下熔炼,因此原材料中的有害杂质和气体是无法排除的。现代发展了在大容量连续式炉子中真空精炼,饱和蒸汽压高的元素在真空下挥发排除,同时还可在真空下进行碳氧反应,使O、N含量较传统熔炼有数十倍的降低,原材料中带进的C亦会因真空熔炼而降低,反应如式(1)、(2)。

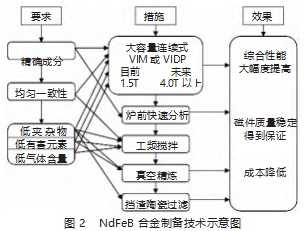

综上所述,为了达到现代NdFeB合金的精确成分、均匀一致性、低夹杂、低有害元素和低气体含量的需求,采用了大容量连续式VIM炉或VIDP炉,并配加了工频搅拌装置和炉前快速分析仪,过程中控制一定的真空精炼,并装置挡渣陶瓷过滤(图1),使磁体性能大幅度提高,保证了磁件质量稳定性和均匀一致性。合金要求、采取的措施以及效果三者之间的关系见图2。

1.3铸锭组织控制

铸锭组织不仅对制粉、取向、热处理和烧结工艺,而且对粉末的均匀和最终磁体的性能有重要影响,可以说没有优异的铸锭组织,就不可能制造出高性能磁体。对烧结NdFeB而言,铸锭组织是影响磁体的关键技术之一,优异的铸锭组织应是细小挺拔的柱状晶生长,富Nd相数量适量并包围于主相(Nd2Fe14B)晶粒周围的薄层晶界相以及不存在或数量不多的α-Fe。工业生产NdFeB系合金铸锭的结晶过程一般都是非平衡凝固过程,与铸锭的浇注温度、冷却条件和冷却速度密切相关,同时铸锭凝固是一个形核长大的过程,在结晶过程中,形核率越大,将有更多的晶核同时成长。从结晶形核与温度的关系[3]可知:Tm为合金的熔点,当过冷度较小时,需要的形核功较高,形核速率较小;当过冷度增加,形核率随之增加,但当过冷度太大时,由于原子扩散困难,而使形核率减小。

为获得NdFeB合金铸锭组织的细小晶粒,应控制浇注时的过冷度,并与该合金的ΔTc相对应,但从传统的NdFeB合金铸锭组织看[4],无论提高浇注温度或者提高铸锭的冷却能力使合金液体达到过冷度ΔTc的效果都是不理想的,不同程度地出现宏观偏析和形成不同的晶粒而影响磁体性能是不可避免的,而且随着锭子直径φ的增加而偏析加剧,在BIAM测试的一根45kg铸锭中,锭心和锭周的Nd含量相差0.9%wt,而且发现Nd是比较容易产生偏析的元素,具体而言,铸锭中心部位的合金制成的磁体磁性能降低的直接原因就是出现了α-Fe相。

根据上述柱状晶和提高冷却速率将为对铸锭的组织发生根本的改变,对NdFeB合金而言,正分成分下达到组织均匀细化,消除α-Fe相。10年来国内外成功地发展了速凝技术和双面冷却薄片,特别是速凝薄片成为当代烧结NdFeB发展进步的主旋律。速凝薄片厚度为0.25~0.35mm,宽20~80mm。

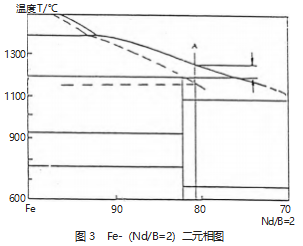

从图3可知:Nd2Fe14B是包晶反应的产物,不是固液同成分凝固形成的,因此尽管液相是正分成分的,也不可能直接从液相析出,凝固时首先从液相析出的必然是α-Fe。若使冷凝过程远离热平衡条件,则相图将发生明显的变化:液相线向左,向下收缩,如虚线所示,从而根本排除了高温相(α-Fe)由液相析出的可能,而所需的主相则在低于平衡态包晶反应温度Tp的某一温度下直接由液相析出。连续实线所示是冷速<101℃/s时的准热力学平衡相图。

相关研究人员在研究NdFeB速凝薄片显微组织时证明了成分为Fe-30.5%wt、Nd-1.00%wt由传统普通铸锭的合金有大量α-Fe存在,即使通过了均匀化热处理后还是不能消除,仅是数量上的减少而同样成分合金经速凝薄片无论是在辊面或自由面均没有α-Fe,仅是自由面的组织较辊面的粗大。

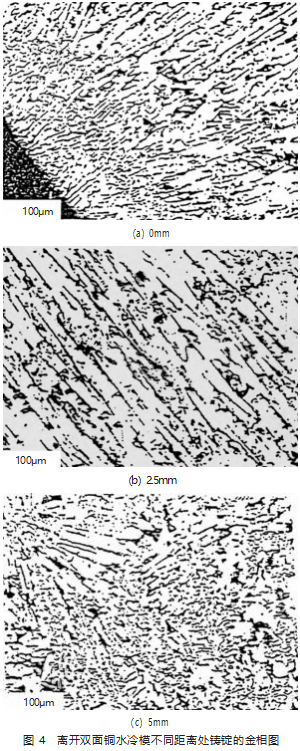

当采用双面水冷铜模时,距水冷模表面不同位置处的金相图见图4,其中黑色为富Nd相,白色圆颗粒为α-Fe相,可见随离铜模距离的增加,组织的大小区别不大,只是中心部位柱状晶消失出现α-Fe相,对于整个试样来说,组织比较均匀细小。

烧结NdFeB和HDDR合金锭的偏析对磁体性能的影响更为重要,因为烧结NdFeB和HDDR合金没有第二次重熔的机会以消除或减轻偏析等对后工序的影响。

2结语

综上所述,为了满足NdFeB合金的精确成分、均匀一致性、低夹杂、低有害元素和低气体含量的需求,NdFeB合金制备过程采用了大容量连续式VIM炉或VIDP炉,并配加了工频搅拌装置和炉前快速分析仪,过程中控制一定的真空精炼,并装置挡渣陶瓷过滤等一系列措施,使磁体综合性能大幅度提高,保证了磁件质量的稳定性和均匀一致性,同时降低了成本。

参考文献

[1]周寿增,董清飞.超强永磁体:稀土铁系永磁材料[M].北京:冶金工业出版社,2004.

[2]张宇斌.太钢原料纯铁的现状及发展[J].太钢科技,2002(1):6-9.

[3]胡汉起.金属凝固原理-第2版[M].北京:机械工业出版社,2000.

[4]周寿增.稀土永磁材料及其应用[M].北京:冶金工业出版社,1990.