氢化法制取稀土金属粉工艺试验论文

2024-05-17 09:54:19 来源: 作者:liyuan

摘要:与常规的机械破碎法相比,氢破制粉工艺具有较多优势,例如HD(Hydrogen De-crepitation)粉,其是一种十分脆的氢化物,该方法不仅简化了工艺流程,还降低了破碎成本、提高了破碎效率,文章针对氢化法制取稀土金属粉末工艺中存在的吸氢不完全或者过量吸氢造成的稀土收率低等问题,采用三因素三水平正交实验法研究了氢化制粉的最佳工艺条件,对氢化温度,金属粒度,氢气压力进行实验对比,结果表明氢化温度370℃,金属剪切粒度为2cm,氢气压力为0.05MPa为最合理氢化条件,并且研究匹配的球磨条件,为制取特定粒

摘要:与常规的机械破碎法相比,氢破制粉工艺具有较多优势,例如HD(Hydrogen De-crepitation)粉,其是一种十分脆的氢化物,该方法不仅简化了工艺流程,还降低了破碎成本、提高了破碎效率,文章针对氢化法制取稀土金属粉末工艺中存在的吸氢不完全或者过量吸氢造成的稀土收率低等问题,采用三因素三水平正交实验法研究了氢化制粉的最佳工艺条件,对氢化温度,金属粒度,氢气压力进行实验对比,结果表明氢化温度370℃,金属剪切粒度为2cm,氢气压力为0.05MPa为最合理氢化条件,并且研究匹配的球磨条件,为制取特定粒度的稀土金属粉探明了工艺条件。

关键词:氢化法;稀土;金属粉

稀土金属凭借优异的性能,在国防和民用领域均得到了广泛地应用。随着国民经济的高速发展,对稀土及其粉末的需求量日益增加,如应用于压电材料、电热材料、热电材料、磁阻材料、发光材料、储氢材料、光学玻璃、激光材料、各种合金材料等[1]。由于稀土金属是活泼金属,其粉末的化学活性更大,较难制备和保存。因此,近年来,随着稀土粉末制备工艺研究的深入及技术的改进,氢破碎制粉工艺以其特有的优势逐渐引进到稀土粉的生产中,代替常规的机械制粉。氢碎法制备稀土粉,是利用稀土金属在一定的条件下,吸氢或脱氢是可逆的这一原理来工作,这个过程包括一系列复杂的物理、化学变化。

研究认为,与常规的机械破碎法相比,氢破制粉工艺具有较多优势,如HD(Hydrogen De-crepitation)粉,其是一种十分脆的氢化物,该方法不仅简化了工艺流程,还降低了破碎成本、提高了破碎效率[2],并且由于在氢破过程中大量的沿晶断裂,还提高单晶颗粒的比例。又因其全流程都处于真空状态,所以还降低了稀土粉中的氧含量[3]。文章研究了氢破过程中温度、金属剪切粒度以及氢气压力对氢破过程影响,探索最佳的工艺条件,并研究了球磨工艺对金属粉末粒度影响。

以金属镧(La)为例,在一定的温度和氢气压力下,镧与氢气会发生一系列变化。首先氢离子会渗入到金属,但是露在外面的镧相会因为氧化层而阻碍反应的进行,这时就需要活化处理,提高氢离子以及镧相的活性,促进氢化反应的进行。

上述反应称为氢化反应,又叫吸氢反应,这是一个放热反应。氢化时形成氢化物的局部区域产生体积膨胀和内应力,当内应力超过镧的断裂强度时产生炸裂,这便是氢爆名词的由来。实验发现镧氢化后便是晶间断裂,粉末大部分是单晶颗粒[4]。

脱氢过程是氢化反应的反过程,将氢化物分解,脱氢率随温度、压力的不同而不同,主要趋势为真空度越低,脱氢率越高;温度越高,脱氢率越高[5]。反应式为:

1实验

1.1氢化实验设计

氢化制粉过程主要包含以下几步:金属剪切→氢化→球磨→过筛→脱氢→包装。金属剪切过程中,金属块的大小决定了氢化过程的快慢。但是存在另一个难题,若金属块较小,氢化过程较快,吸氢也较完全,但钼舟底部有烧结现象,这样不仅增加了金属的损失,而且缩短了钼舟的使用寿命;若金属块较大,吸氢会特别缓慢,有时会造成吸氢不完全,球磨效率较低,出粉率较低。因此,需要找到一个合适大小的金属块以及对应的氢化温度。

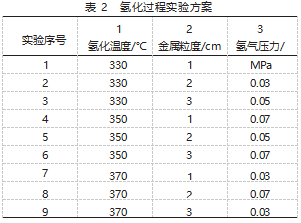

文章根据相关研究结果,采用三因素三水平的正交实验法,探索最佳的工艺条件。具体因素水平、具体实验方案见表1和表2。

本次实验固定条件:

(1)实验采用金属镧,且取同一批产品,并进行打磨抛光,确定其氧化程度是一致的。

(2)每组实验取金属镧5kg,且9组实验的金属镧一次全部切好,并在真空环境中保存,确保金属在实验进行过程中不被氧化。

(3)实验结果采用球磨效率考察,且每一组氢化实验所得氢化物在球磨过程中,保证球磨转速、时间以及球料比严格一致。

(4)每组实验的脱氢过程均保证同一升温制度以及相同脱氢时间。

2结果及讨论

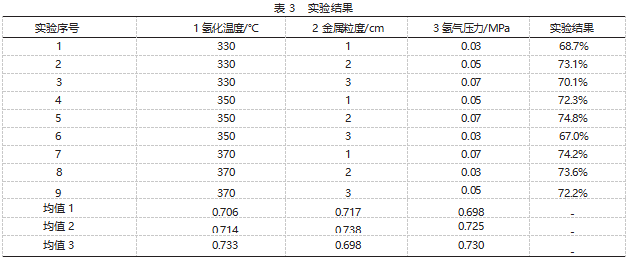

根据表2实验方案逐一进行实验,实验结果见表3。

表3中,均值为同一水平三次实验结果的平均值。

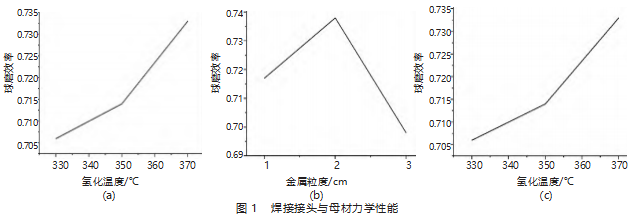

通过表3得到的三个水平的平均值,可以得到球磨效率与氢化温度、金属粒度以及氢气压力的关系曲线,见图1。

2.1氢化温度的影响

通过图1(a)中,球磨效率是随着氢化温度的升高而升高,由于氢化反应需在一定的温度下才可以发生,温度越高,前期提高的能量越大,所以,温度高有利于氢化反应的发生,且稀土金属氢化率也较高,进而后期球磨时,出粉率较高。因此,选择氢化温度为370℃为最佳。

2.2金属剪切粒度的影响

通过图1(b)中,金属剪切粒度在1cm和3cm球磨效率较低,而在剪切粒度为2cm时,球磨效率最高,图形呈现倒“V”型。实验中发现,金属剪切粒度为1cm时,底部有轻微烧结现象,这也是影响该条件下球磨效率低的主要原因。氢化反应为放热反应,因此,若金属块太小,吸氢较快,放出的热量不能及时散出,导致钼舟底部积聚大量的热,金属烧结。因此,选择金属剪切粒度为2cm为最佳。

2.3氢气压力的影响

文章中的氢气压力,即氢气缓冲罐中的压力,间接代表了氢气的流量,从图1(c)中看到,随着氢气压力的增大,球磨效率逐步增大,这是由于提供更多的氢气,反应更容易向着正反应方向进行,这是显而易见的。但在氢气压力从0.05MPa增大至0.07MPa时,球磨效率的提升并不是很明显,考虑到氢气使用的安全性,宜选择氢气压力为0.05MPa为最佳条件。

综上所述,选择氢化为370℃,金属剪切粒度为2cm以及氢气压力为0.05MPa为氢化制粉的最佳工艺条件。

3球磨实验设计及结果

3.1球磨实验设计

在球磨过程中,没有一个针对性的方案确定球磨转速以及球磨时间对于产品粒度分布的影响,在生产过程中,不能较为精准地控制稀土粉的粒度,造成出粉率低,浪费资源等问题。因此,文章通过对球磨实验的探索,确定不同粒度的稀土粉对应的球磨方案。

本次实验采用上述氢化实验得出的最佳氢化条件进行氢化,在球磨过程中,球料比为1.2,根据以往经验,取球磨转速为35Hz、38Hz及41Hz。每磨1h,取出稀土粉过筛、称重,之后将所有粉以及颗粒物装入球磨罐继续球磨。实验中发现,球磨1h后,所有氢化物基本均为直径5~8mm的颗粒,只有极少量粉末,因此,所有球磨实验均在球磨2h以后再进行过筛。

3.2实验结果

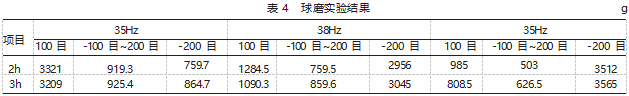

按照上述实验方案逐一进行,实验结果见表4。

通过表4可以看出,球磨时间均为2h时,在转速为35Hz时,出粉率较低,-100目~200目粉为18.4%,而-200目粉占15.2%,大部分均为颗粒,而在转速为38Hz时,-100目~200目粉占15.2,-200目粉占到59.1%,出粉率有明显提升,而41Hz时,-100目~200目粉仅为10%,-200目粉为70%。而从不同的时间来看,在转速为41Hz时,球磨3h,-200目仅从70%提高到71.3%,而-100目~200目粉从10%提高到12.5%,提升并不明显。因此,球磨2h基本已达到极限出粉率。在该球料比下,球磨转速为41Hz,球磨2h,适宜生产200目~300目稀土金属粉,且出粉率较高。而在低转速下,较适宜生产100目~200目稀土金属粉,但出粉率较低。

4结论

通过正交实验法进行的氢化探索实验,发现氢化的最佳条件为:氢化温度370℃,金属剪切粒度为2cm,氢气压力为0.05MPa。球磨试验中,球磨转速为41Hz,球磨2h,适宜生产-200目~300目稀土金属粉,且出粉率较高。而在低转速下,较适宜生产-100目~200目稀土金属粉,但出粉率较低。文章在选取球料比时,只根据以往的生产经验选取,而未探索不同球料比对稀土粉粒度的影响,这也是不足之处,在今后的实验中,将进行该部分的实验。由于本次实验的结果表征并未用到例如粒度仪等较为精准的仪器,所有结果的表征均带有人为因素,会有一定的误差,因此,该实验的结果数据只做相对的参考。

参考文献

[1]徐光宪.稀土:中[M].北京:冶金工业出版社,1995.

[2]吴文远.稀土冶金学[M].北京:化学工业出版社,2005.

[3]郭炳麟,李波,喻晓军,等.氢破碎工艺热力学研究[J].金属功能材料,2005,12(5):16-18.

[4]黄光明,雷霆,方树铭,等.氢化脱氢制备钛粉的研究进展[J].钛工业进展,2010,27(6):6-9.

[5]周洪强,陈志强.钛及钛合金粉末的制备现状[J].稀有金属快报,2005,24(12):11-16.